-

铁氧体器件广泛应用于仪器仪表和直流电源中,是导航、雷达、通信等电子设备的关键磁性材料,而铁氧体裂纹缺陷的存在严重影响了产品的质量与寿命[1],尽早检出缺陷,可以有效避免重大的经济损失。铁氧体电感样品尺寸小,表面的微小裂纹开口宽度仅为1 μm左右,在压制过程中表面还会形成不规则状干扰纹理。若采用传统机器视觉检测,会存在裂纹成像信噪比不高、准确率低的问题。

常规的无损检测方法主要有射线检验、超声检测、涡流检测、磁粉检测、渗透检测和激光热成像检测等。射线检测在工业应用上可实现复合材料的缺陷检测,但是该方法检测成本高、对人体存在一定的危害性且会污染环境[2];超声检测要求被检查表面有一定的光洁度,并需有耦合剂充填满探头和被检查表面之间的空隙,以保证充分的声耦合,且检测的缺陷尺寸较大[3];涡流检测方法和磁粉检测方法不适用于铁氧体电感这种非导电非导磁材料[4];渗透检测多运用在非孔性材料的表面缺陷检测,而铁氧体电感表面存在一定的纹理,不利于渗透检测[5];激光热成像对裂纹检测的灵敏度较高,激光能量密度和位置可以精确控制,可对10 μm深的裂纹形状清晰直观地成像[6]。

在激光热成像检测缺陷中,S.Lugin[7]等人提出了利用横向热流来检测试样内部的隐裂,通过最高温作为裂纹提取的特征,利用参考时间点和初始时刻温度归一化的方法抑制表面发射率不均匀和初始温度不同。D.P.Almond[8]等人在激光垂直裂纹激励的情况下,计算热图像的空间二阶导数表征出试样表面裂纹,并将该方法用于检测飞机零部件上的疲劳裂纹。以上研究多为对空间上各点在某一时刻的温度值进行特征提取,没有充分利用热序列的冗余信息。S.Choi[9]等人利用激光作为光源,将其入射到晶圆表面,如果表面出现裂纹,会引起散射光信号的增加,由此实现晶圆表面裂纹的实时检测。Y.K. An[10]等人利用线激光扫描半导体芯片测量相应的热流传播,实现对28~54 μm宽半导体芯片裂纹的可视化和检测。Hwang S[11]等人使用CW激光用于完全非接触式监视和金属结构疲劳裂纹的即时评估,可以实现随时间变化的裂纹扩展行为分析以及早期裂纹检测。上述研究大部分都是检测金属试样,这些材料的热导率较好,检测灵敏度高。而铁氧体的热导率相对较低,造成检测灵敏度下降。王晓宁[12]等人提出了将激光扫描路径平行裂纹检测的延时对称点温差方法与垂直裂纹扫描的扫描路径上最大值的方法相融合检测铁氧体磁芯裂纹。王晓娜[13]等人提出了利用相邻热信号比较的方法,提高了铁氧体磁芯裂纹成像信噪比。但是以上方法只考虑了单一方向的激光扫描路径,研究成果不适用于扫描路径同裂纹方向夹角未知的情况。

文中针对铁氧体电感表面微裂纹检测问题,搭建了一套基于线激光正交扫描的微裂纹热成像检测系统。首先利用两条线激光互相垂直依次激励样品后进行热成像,然后利用图像处理算法和BP神经网络有效分割出裂纹,最后进行自动识别。在实验中对激光热成像结果和裂纹自动检测结果进行评价,验证了裂纹实时检测系统的实用性。

-

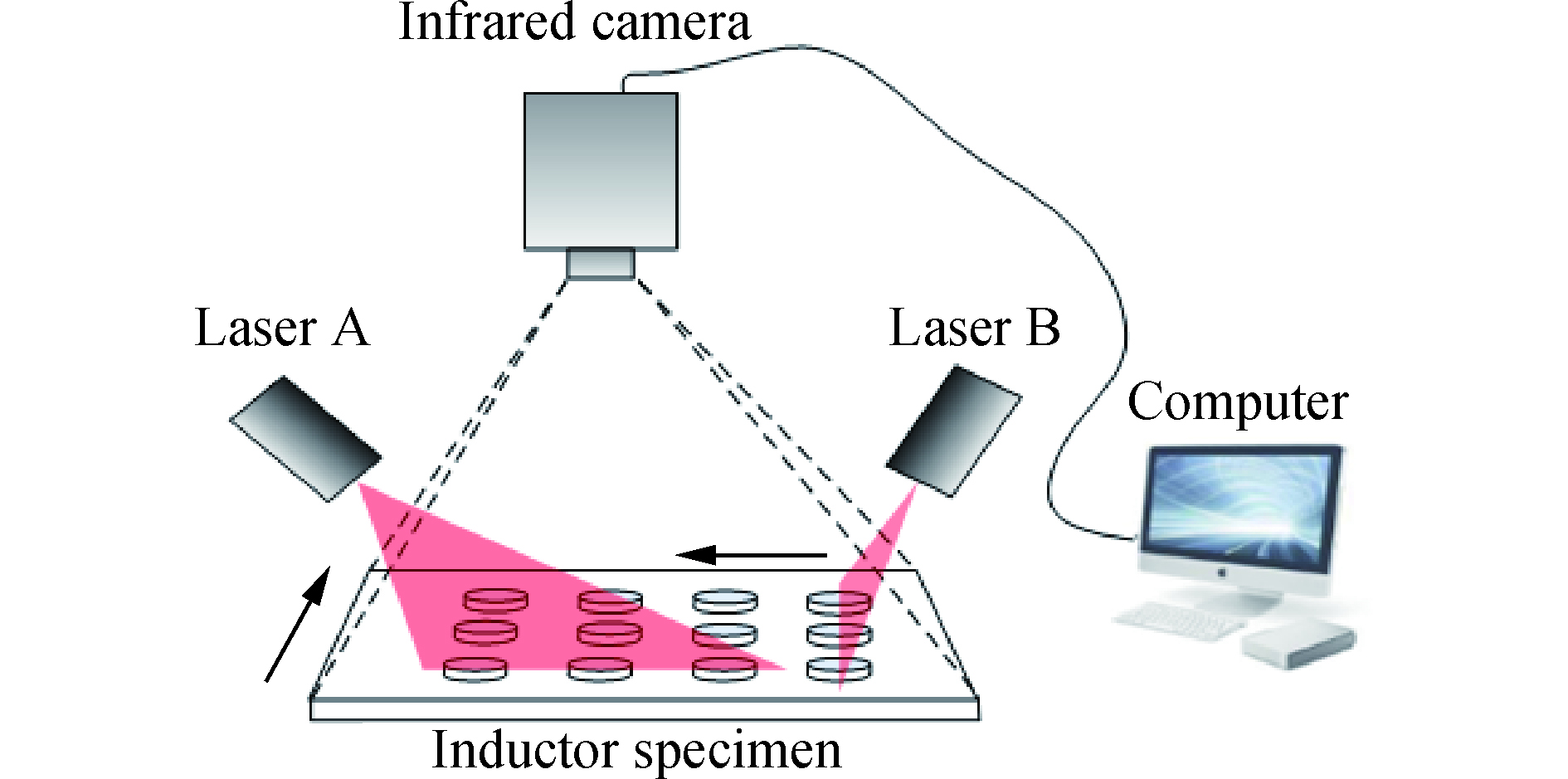

线激光正交扫描热成像检测铁氧体电感裂纹的系统结构如图1所示。两个线激光扫描方向正交且与待检测铁氧体电感呈一定夹角。试样表面存在裂纹时,激光从试样的一侧开始激励,不平行于裂纹方向的热流流动被阻碍,导致检试样表面温度分布不均匀,从而使温升在激光扫描过程中裂纹或裂纹附近变化异常。热像仪同步记录试样表面的温度变化情况并成像,可对裂纹检测进行定性分析。

-

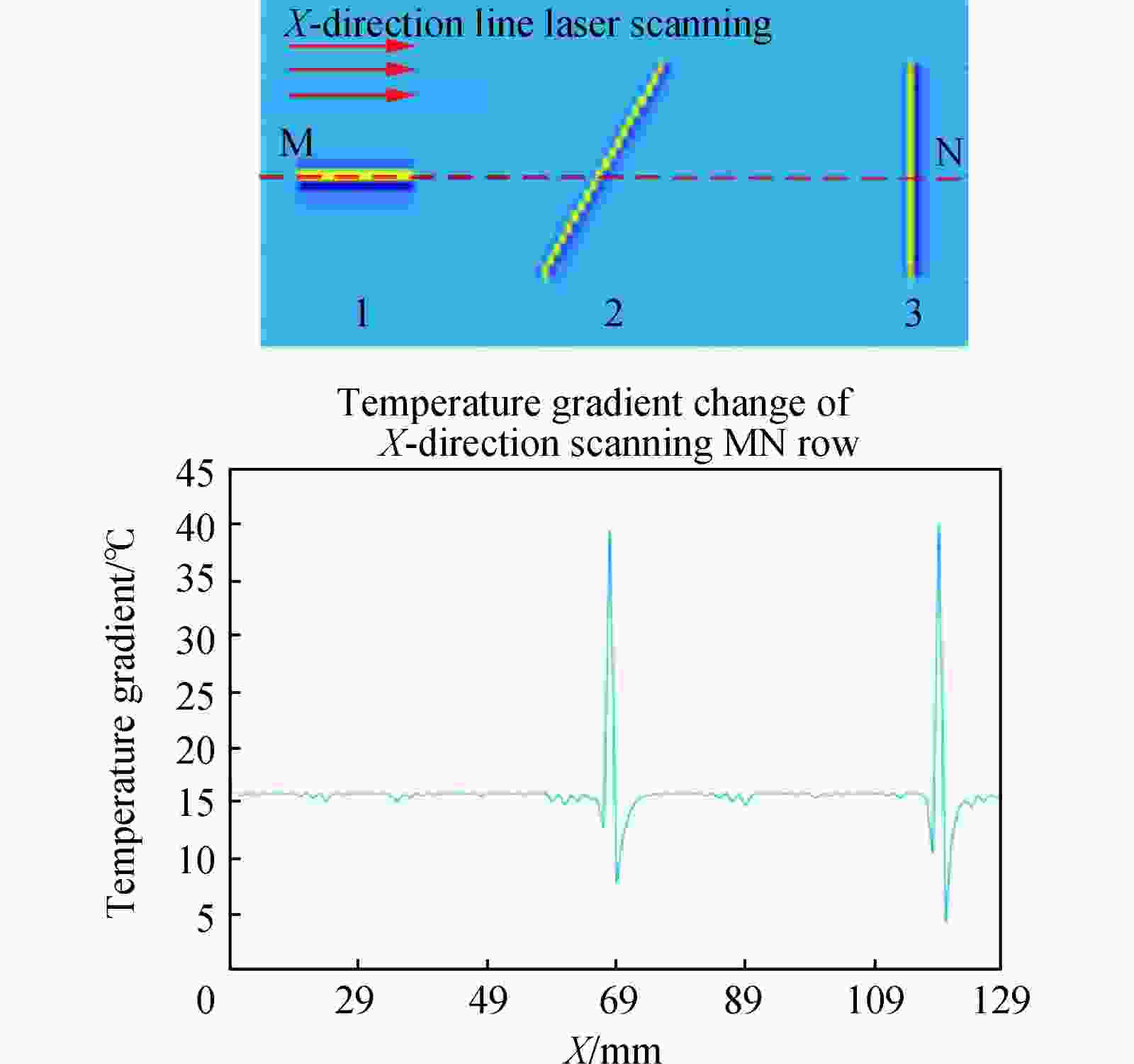

但当激光扫描路径平行于裂纹扫描时,裂纹无法阻碍扫描方向上热流的传递,导致样品表面各点温升速率无明显差别。如图2所示,分别为与水平方向呈0°、45°、90°的3条裂纹,经过X方向线光斑扫描之后在直线MN上各点的温度梯度曲线。若仅采用一维线激光扫描,当激光扫描方向同裂纹方向一致时,图2中第1条裂纹在直线MN处温度梯度变化同非裂纹区域一致,无法区分;当激光扫描方向同裂纹方向存在夹角时,如图2所示,第2、3条裂纹在直线MN处温度梯度变化,同非裂纹区域有明显不同。

综上文中采用的两个激光器扫描路径相互垂直的激光扫描方式,可保证各个方向上所有裂纹都可以清晰成像,提高检测信噪比,利于后期裂纹分割。

-

激光扫描铁氧体电感后,热成像后对其表面裂纹进行自动识别。文中裂纹自动识别算法主要分为3个步骤:(1)预处理得到单个铁氧体试样热成像图;(2)通过滤波操作和BP神经网络对裂纹进行粗提取;(3)再通过形态学消除伪裂后对最终的裂纹提取结果进行自动识别。

-

两个线激光在X、Y方向上依次扫描后,求取沿X、Y扫描方向上各点的最高温度梯度值gradTX和gradTY,并将这两个值平方后相加求取平均后作为该点的新值进行成像。该点的新值求取公式为:

$$gradT(i,j){\rm{ = }}\sqrt {grad{T_X}{{(i,j)}^2} + grad{T_Y}{{(i,j)}^2}} $$ (1) -

文中的实验平台一次可同时扫描多个样品,在热成像后需要将批量样品分离成单个样品依次进行裂纹检测。由于大批试样在检测时空间上会存在互相粘连的情况,而分水岭算法是一种图像区域分割法,它会将在空间位置上相近并且灰度值相近的像素点互相连接起来构成一个封闭的轮廓。故文中采用距离变换结合分水岭算法来分离单个样品。

将试样热成像图经过距离变换后得到的灰度图二值化,再通过分水岭算法即可获得样品之间的分界线(即分水岭)。分割之后的各个连通区域即为所需要提取各个试样的掩膜,将掩膜同试样热成像图点乘即可得到单个铁氧体电感试样的热成像图,后续可进行裂纹自动识别操作。

-

得到单个电感试样图像后,由于电感表面存在不规则状干扰纹理、样品轮廓内侧存在内轮廓、部分样品外轮廓处一侧呈现倒角状构造,这些区域同裂纹一样会对热流产生阻碍作用,在热成像图中形成干扰的阴影,这种阴影会降低裂纹的信噪比,对后期的裂纹自动识别带来干扰。

为了消除这种非均匀性,对分割后的单个电感试样热成像图进行次大值滤波处理。其基本思想是用像素点邻域灰度值的次大值来代替该像素点的灰度值,再与滤波前灰度图相减并腐蚀轮廓来消除干扰。实现具体步骤如下:

(1)取3×3大小的函数窗,计算以点[i,j]为中心的函数窗像素中值;

(2)按强度值大小排列像素点;

(3)选择排序像素集中的第二顺位值作为点[i,j]的新值。

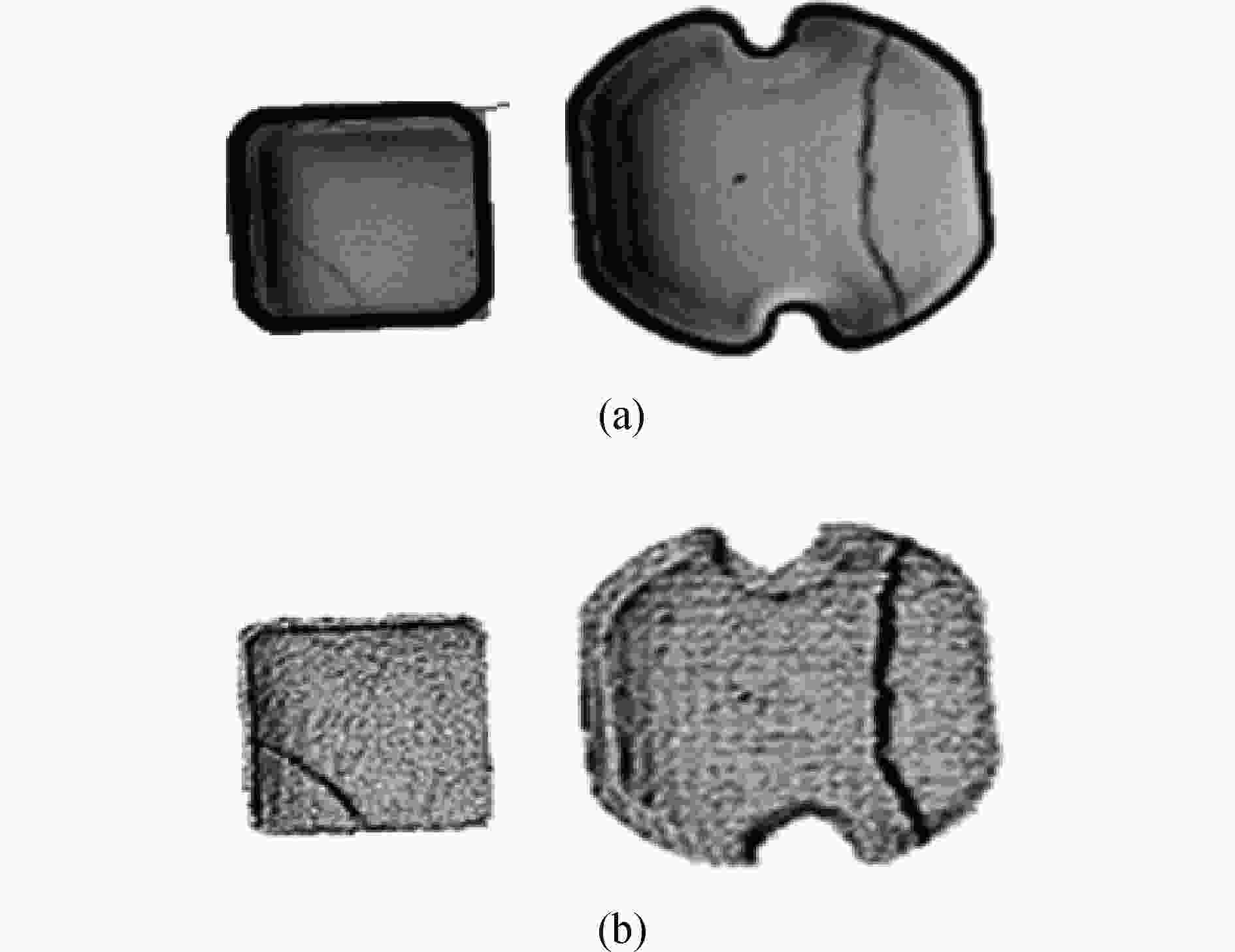

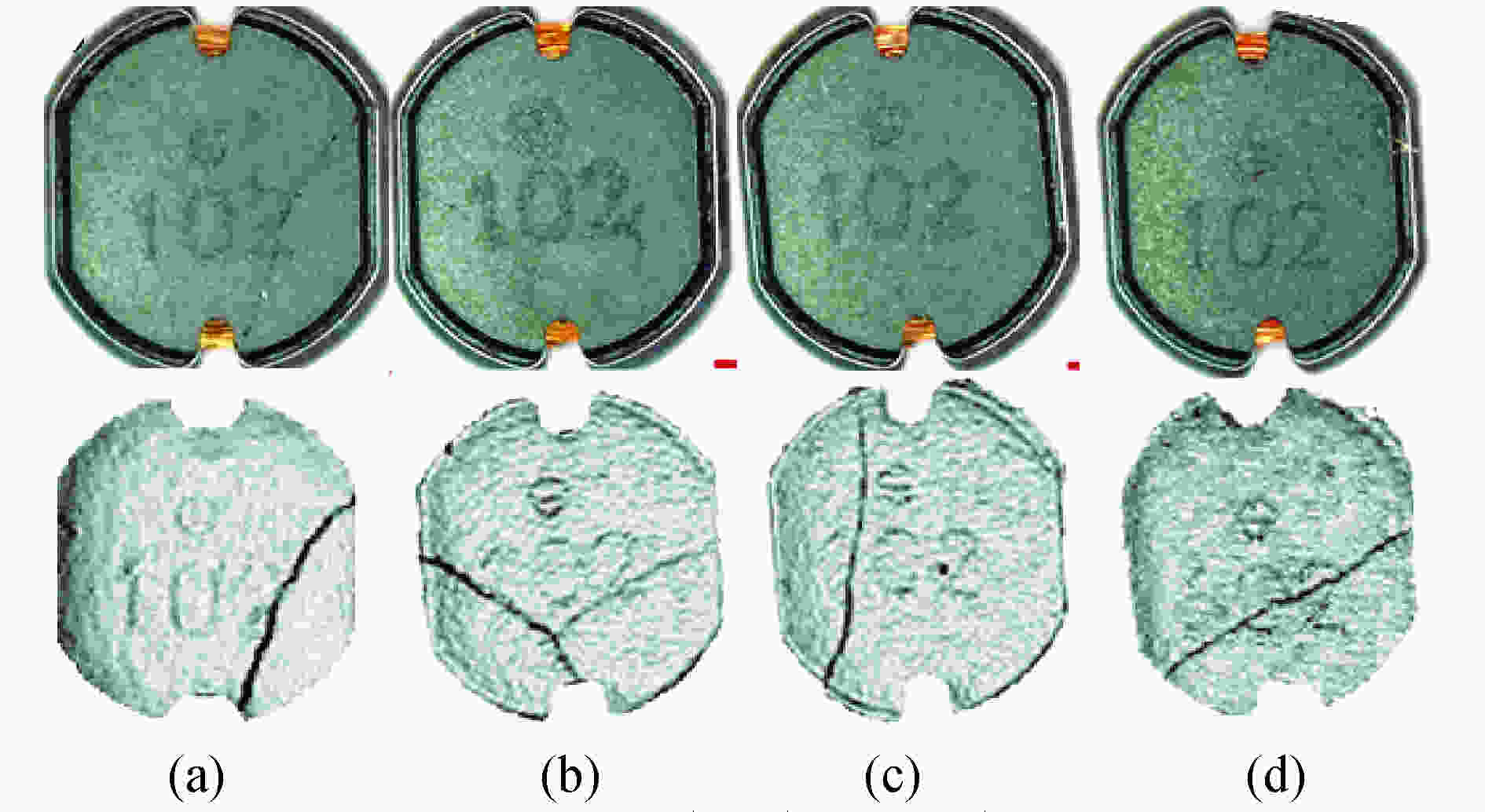

如图3所示,图(a)、(b)两组图像分别为试样经过激光激励后的热成像图和消除激光激励非均匀性后的次大值滤波结果图。

由此可以看出,在热成像图中裂纹成像信噪比高,经过次最大值滤波后,试样表面、边缘处以及倒角处的非均匀性得到了很大的改善,试样轮廓边界更加清晰,倒角处的干扰阴影也得到了消除。该方法在去除激光激励后热成像非均匀性的同时又能保留图像的边缘和裂纹信息,提高信噪比。

-

经过上述操作后,电感表面非均匀性得到改善,边缘处裂纹信噪比得到显著提高。但是针对开口宽度为1 μm左右的微小裂纹,其对热流的阻碍程度较小,热成像后同背景的对比度较低,利用常规的分割或者简单的形态学处理无法完整的提取出这类的裂纹。

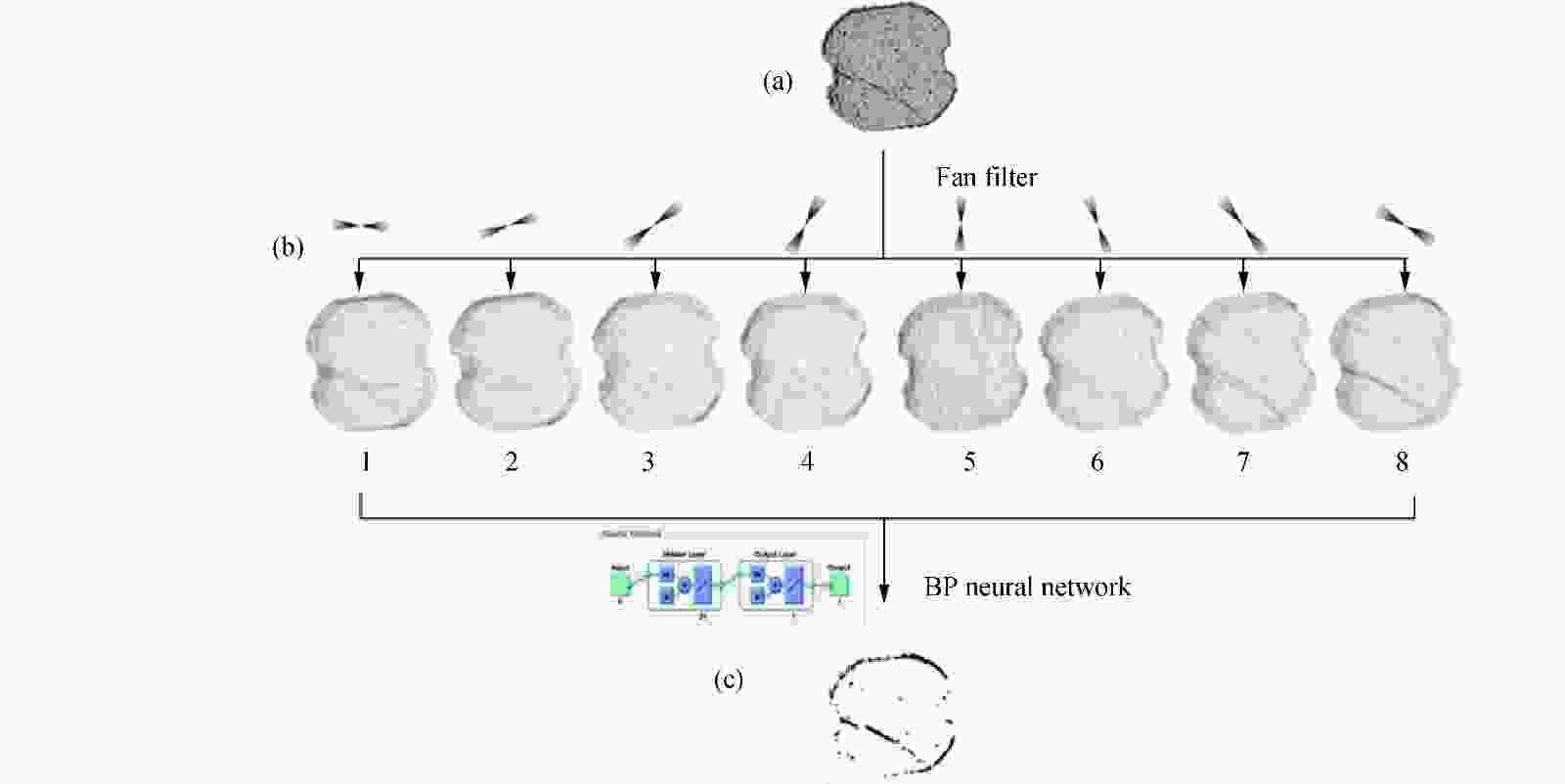

为有效提取此类裂纹,观察发现热成像图中裂纹像素点以线状结构聚集、方向特征明显,噪声像素点则以块状结构聚集、没有方向性。根据裂纹与噪声像素点在空间聚集特征和方向特征上的差异,采用多方向对称扇形滤波的方法得到裂纹在各个方向上的灰度图,后期将这组灰度图结果进行融合,可以实现对裂纹的提取。

一组多方向对称扇形滤波器的数量为8个,它们的圆心位于同一点,半径相等,圆心角都为22.5°,依次排列可组成一个完整的圆。扇形滤波器表达式为:

$$f\left( {x,y,\theta ,\sigma } \right) = G\left( {x,y,\sigma } \right) \times h\left( {\theta ,\sigma } \right)$$ (2) 式中:设G(x,y,σ)为中心向四周递减的高斯函数;h(θ,σ)表示一个幅值大小为1的对称扇形区域;θ表示多组扇形滤波器的方向,文中一共设置8个方向,即θk=k×22.5°,k=0,1,...,8;σ表示扇形滤波器的尺度大小。

如图4所示,图(a)为样品经过次大值滤波的结果图,图(b)为8方向扇形滤波后对应方向的裂纹滤波结果图。当裂纹方向同滤波器方向大致相同时,该裂纹处的线性度被较好保留,裂纹周围区域的短小噪声干扰被滤去,裂纹同周边小范围背景的信噪比提高。经过8个不同方向的扇形滤波后可得到8幅电感样品的灰度图。

-

得到样品8幅灰度图后,文中采用BP神经网络解决扇形滤波后的多幅图融合和裂纹提取问题。其中BP神经网络的输入是各点在次大值滤波后图中的灰度值和该点在8个方向图中的灰度值组合的一维序列。训练阶段采用24个神经元,以0.5为阈值对神经网络的输出进行分类,分为裂纹(0)和非裂纹(1)两类,最终得到裂纹提取二值图,如图4(c)所示。

-

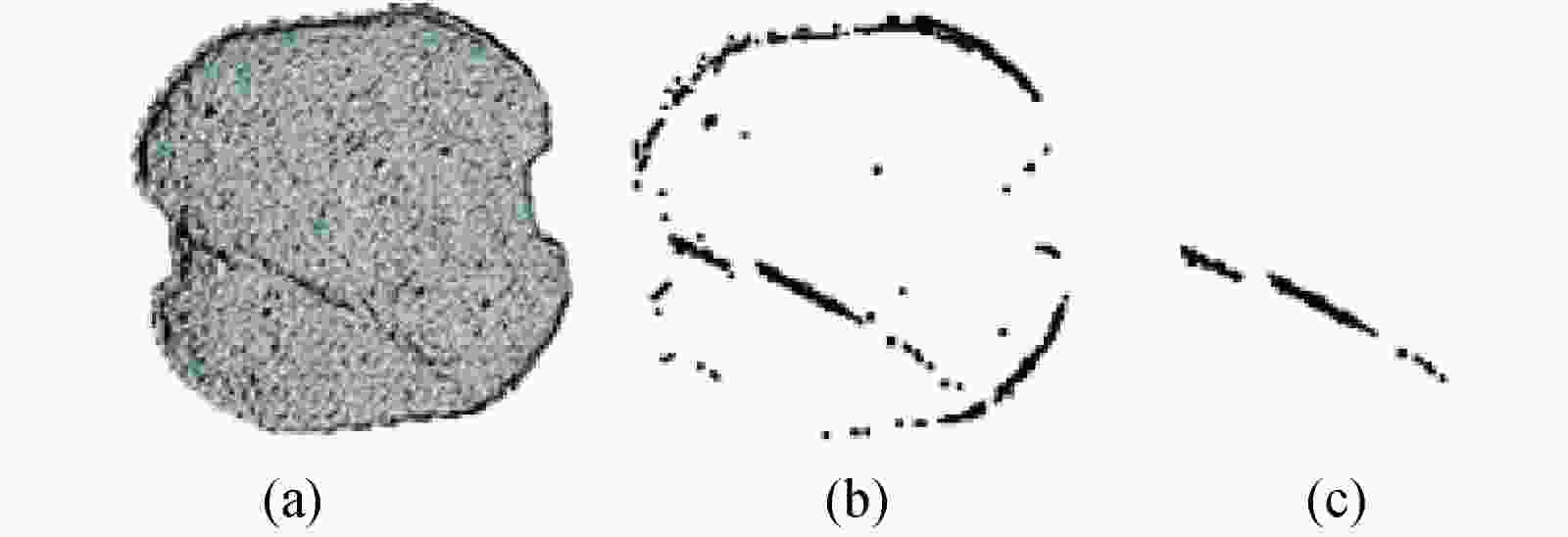

经过BP神经网络降维得到的裂纹提取图仍会存在样品轮廓和噪声点,这些干扰主要是由样品边缘和样品表面孤立的噪声点造成的。针对样品表面轮廓,采用形态学中腐蚀的方法得到去除轮廓干扰的图。再对要进行裂纹识别的区域标记,采用筛选面积大小和长宽比的方法,当面积小于或等于5个像素或长宽比小于等于3的连通区域都置1(白),最终可得到样品裂纹分割结果图。

如图5所示,分别为样品次大值滤波结果,裂纹提取图和样品裂纹图。经过上述算法处理,可以有效提取出裂纹。

图 5 (a)次大值滤波结果图,(b)裂纹提取图,(c)样品裂纹图

Figure 5. (a) Submax-filtered result diagram, (b) Crack extraction diagram, (c) Sample crack diagram

经过文中上述提到的滤波处理、BP神经网络降维、形态学处理后,若最终样品裂纹分割图中含有非0区域,则判断该样品为裂纹样品,反之则判断为完好样品。

-

实验样品包含直径为3 mm的正方形铁氧体电感和直径为4 mm的不规则圆形铁氧体电感。在实际工业检测中开口宽度尺寸在1 μm级别的裂纹检测难度大,此类裂纹被称为隐裂。

文中通过光学显微镜下成像和热成像下人工观察识别样品,综合比对结果对待检测的样品进行预分类,共计610个样品:其中含完好样品400个,裂纹样品130个,隐裂样品80个。

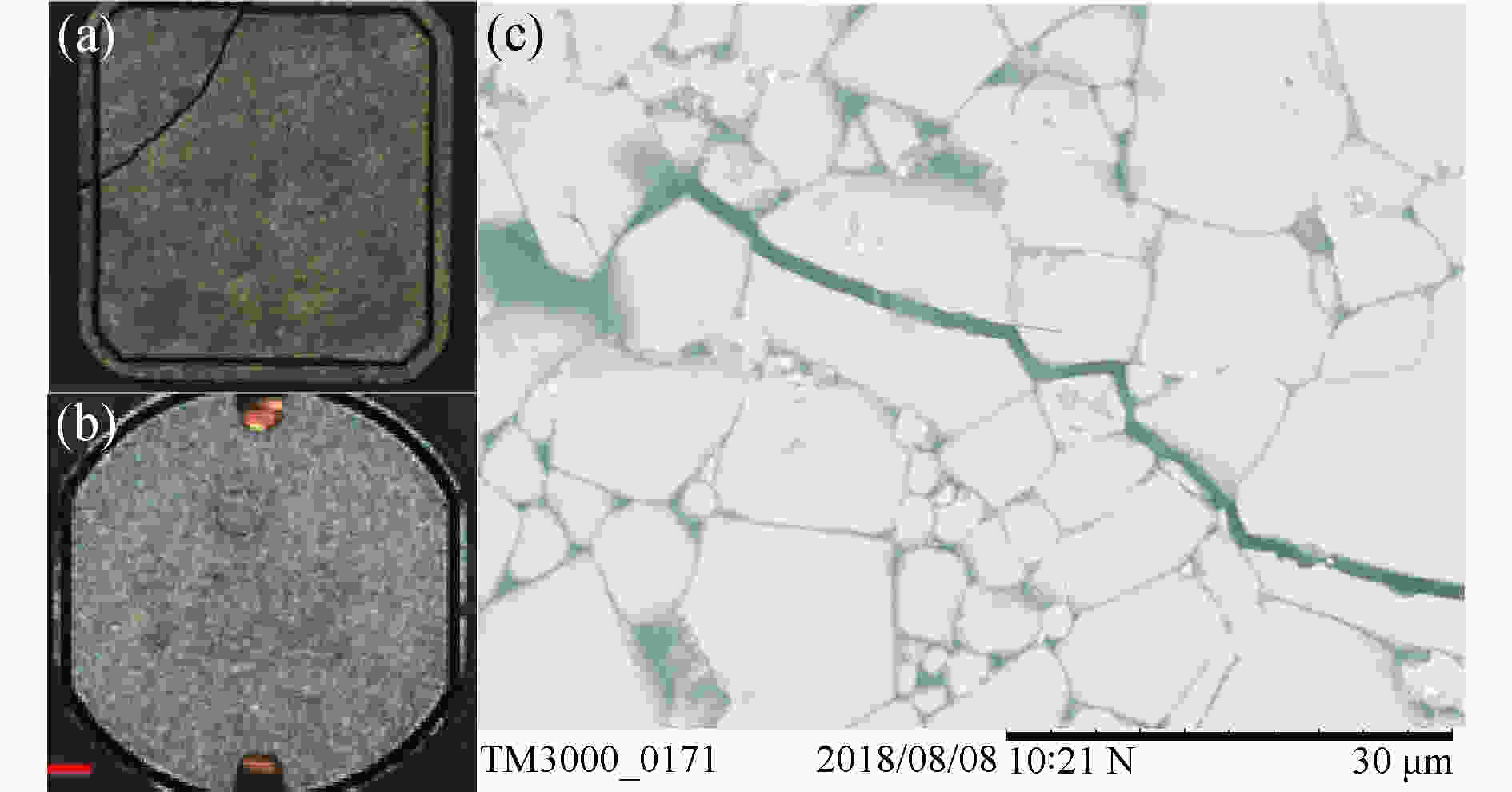

样品实物图如图6所示,其中图6(a)为高倍光学显微镜下正方形铁氧体裂纹样品图,图6(b)、(c)分别为高倍显微镜下不规则圆形铁氧体电感裂纹样品图及其在电子显微镜下观察到的隐裂。

针对电感表面微裂纹,光学显微镜下可清晰成像,但是针对隐裂,需在高倍的电镜下才能观察到。

-

实验装置如图7所示。该系统采用试样静止、两个激光器A、B依次扫描样品的运动模式,通过热像仪记录试样表面温度变化并成像。

其中线激光波长为980 nm,功率为30 W,线光斑有效线宽为0.5 mm,线激光运动速度为10 mm/s,将电感试样表面的最高温升控制在80 ℃左右。采用帧频为50 Hz,结合镜头空间分辨力为50 μm的Flir A655SC热像仪对试样表面的温度变化情况进行记录。该装置可在18 mm×24 mm的视场范围下,在5 s内一次批量检测20个不规则圆形铁氧体电感样品或35个正方形铁氧体电感样品。

-

对比电感表面裂纹在光学成像和激光热成像的效果,200x光学显微镜成像和激光热成像的结果如图8所示。第一行为光学显微镜下样品的裂纹成像图,第二行为文中激光扫描后消除非均匀性后的样品灰度图。其中,图8(a)、(b)为裂纹样品,(c)、(d)为隐裂样品。

从裂纹成像结果可以看出,两种方法都能清晰裂纹样品表面的裂纹。但针对隐裂样品裂纹成像上,由于制作工艺上铁氧体电感是由铁氧体颗粒压制而成,在高倍显微镜下其表面不规则纹理同隐裂的纹理对比度不明显,常规的光学显微镜成像难有效区分出隐裂区域与非裂纹区域,而采用文中激光热成像的方法可以清晰地成像出隐裂,大大提高后期裂纹的识别成功率。

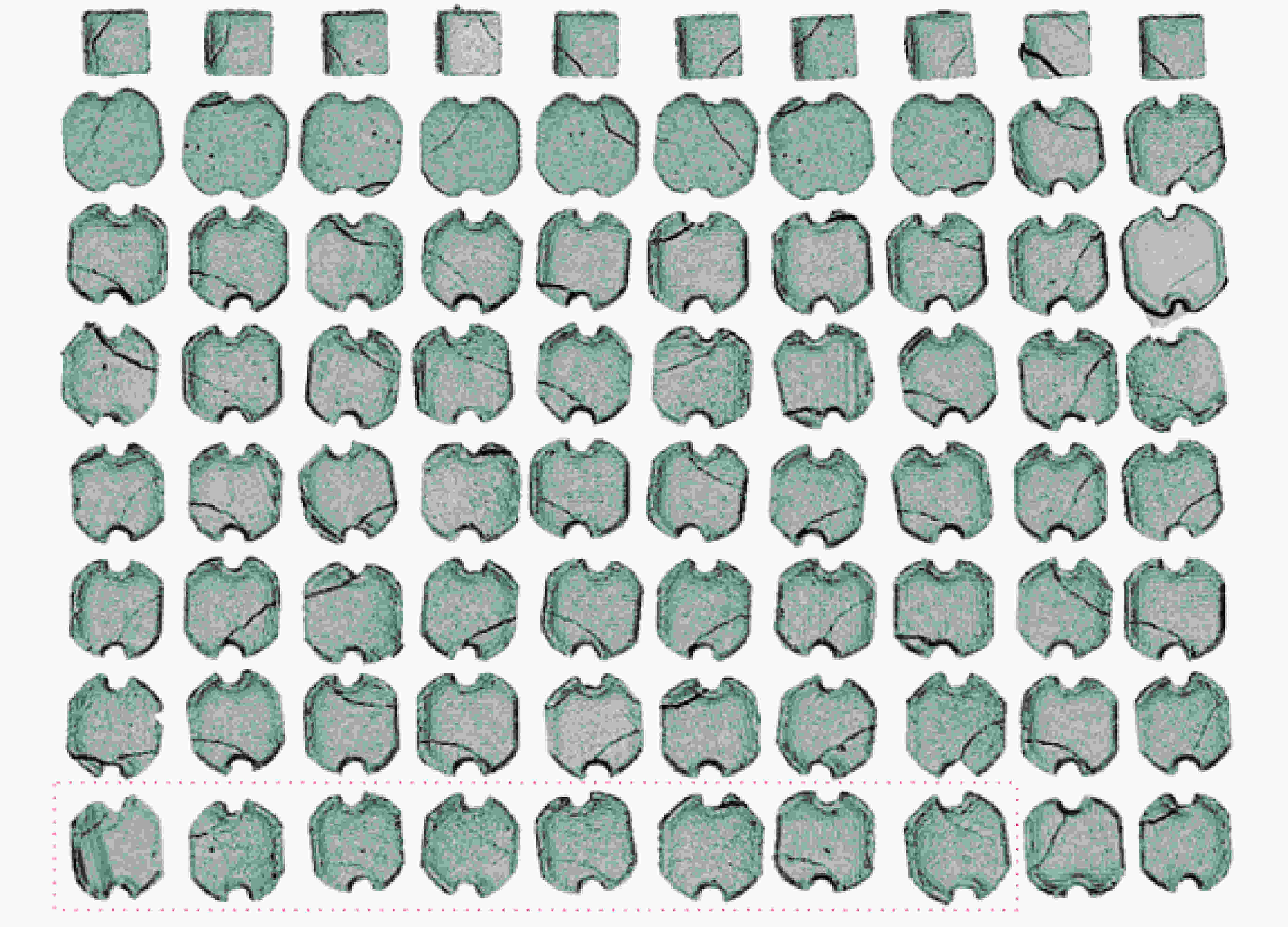

如图9所示,为文中实验试样中80个隐裂样品在消除非均匀性后的裂纹热成像图。裂纹信噪比较之光学显微镜得到大幅提高,通过热成像图,人工可以完全识别出试样表面的隐裂。

-

在裂纹自动识别算法方面,综合文中上述方法,对610个铁氧体电感样品进行裂纹自动识别,其中检测结果如表1所示。

表 1 铁氧体电感裂纹自动检测结果

Table 1. Automatic detection results of ferrite inductor cracks

Category Sample number Detection number Detection rate Intact sample 400 380 95% Crack sample 130 122 94% Microcrack sample 80 72 90% 在裂纹自动识别结果中,针对完好样品和裂纹样品,自动识别准确率可达94%以上;针对隐裂样品,自动识别率可达90%。

由于隐裂尺寸过小,热成像中隐裂信噪比低、自动识别算法不够完善,在自动识别环节存在一定漏检率。其中,隐裂样品中漏检的8个样品为图9中红色虚线框内所标注的样品。但是通过人工观察电感样品的热成像图,隐裂样品表面的裂纹均能被识别出来,文中研究在电感裂纹检测上仍然具有意义。

-

针对在检测铁氧体电感表面微裂纹时,存在裂纹成像信噪比低、检测率和检测效率不高等问题,文中设计基于线激光正交扫描的电感微裂纹热成像检测系统,开发一套结合滤波、神经网络、形态学等的裂纹识别算法,并得出以下结论:

(1)该系统采用线激光扫描热成像进行裂纹的自动识别,不仅对光照、成像设备等实验条件要低,而且在实验平台现有18 mm×24 mm的视场范围下,5 s内可批量检测20个以上的电感样品。在降低实验成本的前提下,更能有效缩短检测时间,提高检测效率。

(2)在裂纹成像环节中,铁氧体表面裂纹成像后的人工识别率为100%。其中包括在传统机器视觉检测中需要电子显微镜才能观察到的μm级隐裂。相比较于传统机器视觉,可对铁氧体电感表面微小裂纹更加清晰直观的成像,提高裂纹信噪比。

(3)在裂纹自动识别环节中,针对非隐裂样品,自动识别率可达94%以上;针对隐裂样品,自动识别率可达90%。在轮廓处存在微小裂纹和部分隐裂样品,文中方法仍会出现漏检,裂纹自动识别算法还有改进的空间。

(3)文中所提出的激光扫描热成像的裂纹自动检测可以作为一种创新性强、实用性优良的无损检测微裂纹方法,可对铁氧体电感表面的微小裂纹进行自动检测和识别。通过进一步深入研究,实现基于激光扫描热成像裂纹自动检测的不同类型元器件的不同类型图像边缘点、轮廓点以及关键点的特征自适应识别,可以应用于元器件的边缘检测、轮廓提取以及残缺质检等方面。

Detection of microcrack in inductor based on orthogonal scanning line laser thermography

-

摘要: 在检测铁氧体电感表面微裂纹时,传统机器视觉检测存在裂纹成像信噪比不高、准确率低等问题。为此文中搭建了一套基于线激光正交扫描的微裂纹热成像检测系统。通过热像仪记录试样表面温度变化并成像;采用次最大值滤波消除热成像图的非均匀性和边缘轮廓干扰,再利用多方向扇形滤波得到试样在不同方向上的灰度图;最后通过BP神经网络和形态学处理实现对电感表面微裂纹的定性检测。结果表明:基于两种规格共610个样品测试,所有裂纹和隐裂均正确成像;自动识别算法误检率5%,裂纹漏检率6%,隐裂漏检率10%。系统每5 s检测20~35个电感,可应用于生产中自动化品质检测。Abstract: In the detection of microcrack on the surface of ferrite inductors, traditional machine vision detection has problems such as low signal-to-noise ratio and low detection accuracy. In order to solve these problems, a microcrack thermography detection system based on line laser orthogonal scanning was built. The surface temperature change of the sample was recorded by the thermal imager and imaged. Sub-maximum filtering was used to eliminate non-uniformity and edge contour interference of the thermographic image. And the multi-directional fan-shaped filtering was used to obtain the grayscale image of the sample in different directions. Finally, qualitative detection of microcracks on the surface of the inductor was realized by BP neural network and morphological processing. The results show that all cracks and microcracks are correctly imaged based on 610 samples in two specifications. The automatic identification algorithm has a false detection rate of 5%, a crack miss detection rate of 6%, and a microcrack detection rate of 10%. The system detects 20 to 35 inductors every 5 s and can be used for automated quality inspection in production.

-

Key words:

- laser thermography /

- microcracks /

- automatic detection /

- ferrite inductor

-

表 1 铁氧体电感裂纹自动检测结果

Table 1. Automatic detection results of ferrite inductor cracks

Category Sample number Detection number Detection rate Intact sample 400 380 95% Crack sample 130 122 94% Microcrack sample 80 72 90% -

[1] He Xin, Tang Bo, Wang Xiaona, et al. Development of an induction heating power supply for detecting ferrite surface cracks [J]. Journal of China University of Metrology, 2017, 28(1): 51−56. (in Chinese) [2] Zheng Chenguang. Application of X-ray testing in nondestructive testing of composite materials [J]. China Petroleum and Chemical Standard and Quality, 2018, 11: 48−49. (in Chinese) [3] Tang Feiyang, Wei Peisheng, Zhao Liang. Ultrasonic imaging detection of welds in light hydrocarbon unloading buffer tanks [J]. Nondestructive Testing, 2019(7): 63−66. (in Chinese) [4] Ma Jun. Application of ultrasonic nondestructive testing technology in welding detection of metal materials [J]. China Metal Bulletin, 2019, 3: 195−197. (in Chinese) [5] Wang Jinyong, Lu Zhimin, Chen Yang, et al. Nondestructive testing of in-service spherical tanks [J]. Journal of Inner Mongolia University of Technology, 2018, 6: 413−418. (in Chinese) [6] Schlichting J, Ziegler M, Maierhofer C, et al. Flying laser spot thermography for the fast detection of surface breaking cracks[C]//18th World Conference on NondestructiveTesting, 2012. [7] Lugin S. Detection of hidden defects by lateral thermal flows [J]. NDT & E International, 2013, 56(2): 48−55. [8] Schlichting J, Ziegler M, Maierhofer C, et al. Flying laser spot thermography for the fast detection of surface breaking cracks[C]//18th World Conference on Nondestructive Testing, Durban,2012. [9] Choi S, Yoon S H, Jhang K Y, et al. Realtime detection of surface cracks on silicon wafers during laser beam irradiation [J]. Journal of Mechanical Science &Technology, 2015, 29(1): 39−43. [10] An Y K, Yang J, Hwang S, et al. Line laser lock-in thermography for instantaneous imaging of cracks in semiconductor chips [J]. Optics and Lasers in Engineering, 2015, 73(1): 128−136. [11] Soonkyu Hwanga, Yun-Kyu Anb, Ji-Min Kimc, et al. Monitoring and instantaneous evaluation of fatigue crack using integrated passive and active laser thermography [J]. Optics and Lasers in Engineering, 2019, 119: 9−17. doi: 10.1016/j.optlaseng.2019.02.001 [12] Wang Xiaoning, Hou Dexin, Ye Shuliang. Crack detection of ferrite based on laser spot thermography [J]. Laser & Infrared, 2015, 45(11): 1298−1303. (in Chinese) [13] Wang Xiaona, Yao Xingzhou, Hou Dexin, et al. Detection of microcrack in cylinder ferrite components based on scanning laser thermography [J]. Infrared and Laser Engineering, 2018, 47(11): 1106005. (in Chinese) doi: 10.3788/IRLA201847.1106005 -

下载:

下载: