-

激光熔覆是一种新型材料表面改性技术[1-2],将熔覆材料覆盖在基体表面,通过能量密度较高的激光对熔覆材料所在区域进行辐照加热,被熔覆区域快速熔化凝固,从而完成材料表面改性的目的。与传统的材料表面加工技术相比,激光熔覆技术具有诸多优点,譬如造成的热影响区较小、加热时间短等,因此在金属快速制造、零件表面改质等领域得到了十分广泛的运用[1]。在半导体领域中,利用激光辅助元素扩散的技术已经比较成熟,例如,采用激光辅助磷元素扩散制备选择性发射极(SE)电池[3],或采用激光进行局域硼扩散制备钝化发射极背接触(PERC)电池的局域硼背场[4]等。激光辅助硼扩散工艺在太阳能电池制备中被广泛研究[5],但是由于缺少合适的硼扩散源及激光扩散工艺,在实际生产中进展一直缓慢。近年来由于PERC电池产能不断扩大,PERC电池局域硼扩散技术的瓶颈问题日益突出,阻碍了PERC电池性能的进一步提升。就激光工艺而言,影响激光辅助硼扩散工艺的因素在于:一方面对于超短脉冲的飞秒与皮秒激光,虽然其产生的热影响区较小,但是由于其脉宽非常短,大部分热量在基体内无法进行深度传播,故被熔覆材料中的硼元素尚未完全扩散开,难以实现硼元素的有效扩散;另一方面对于大功率的连续激光,虽然能量很高可以形成较高浓度的扩散,但是激光作用时间较长,熔化深度较深,极易造成硅基体的损伤,影响电池性能。所以,利用较短脉冲的纳秒激光结合掺杂纳米硅薄膜的熔覆工艺[6],有可能实现较小热影响区状态下的较高浓度的扩散,解决制约太阳能电池硼扩散产业化应用的瓶颈问题。为此,需要进一步深入研究激光熔覆硅纳米薄膜辅助硼扩散过程中激光与硅薄膜的相互作用过程,掌握激光辅助硼元素扩散的机理。

目前,单脉冲激光熔覆仿真已经较为成熟,已有很多研究人员进行了大量研究[7-10]。徐龙[7]等建立了三维有限元仿真模型,利用此模型对实时激光熔覆温度场进行了数值模拟,从而得到了温度场关于激光工艺参数之间的规律,并以此初步确定了后续实验中各个激光熔覆参数的合理范围;张永彬[10]等采用了有限元分析方法,对纳秒脉冲激光作用下的温度场进行数值模拟,得到并分析了由瞬时热膨胀导致的薄膜相对于表面的垂直运动规律。此外,目前多脉冲激光熔覆的数值模拟已有一些研究[11-15],王震[11]等采用飞秒激光对金属铁进行了多脉冲烧蚀的数值模拟,得到了激光能量密度、脉宽、脉冲时间间隔等是影响温度的主要因素,从而为能够实现有效控制激光加工提供了理论依据;李志明[14]等采用高频飞秒激光对硅材料在不同脉冲作用下的烧蚀情况进行了数值模拟,得到了激光能量密度、脉冲延迟时间对硅材料温度累计效应的影响。但是大部分研究采用的是固定的激光光斑,而在实际加工中以移动激光为主,因此必须考虑移动多脉冲激光熔覆下的温度场分布。同时,大部分的研究集中于金属以及合金等材料,对半导体材料进行移动多脉冲激光熔覆的数值模拟却较少,限制了激光熔覆技术在半导体领域的发展。

为了能够在PERC电池背面形成良好的硼掺杂熔覆层,有效地实现硼元素较高浓度、较大深度的掺杂,降低PERC电池的接触电阻和减少背部孔洞的形成。文中建立了移动纳秒多脉冲激光熔覆半导体材料的三维瞬态模型,利用有限元分析方法求解高斯激光作用下的热传导方程,得到了多脉冲激光熔覆硅薄膜的温度场分布规律,对比单脉冲激光熔覆硅薄膜的温度场分布,探究了多脉冲激光条件下热累积效应对温度场的影响,进行了多脉冲激光熔覆纳米硅薄膜的实验,分析熔覆层表面状况,获得激光熔覆辅助硼元素扩散的一般规律,为硼掺杂纳米硅薄膜的激光辅助扩散技术在半导体器件中的应用提供了条件。

-

激光熔覆过程十分复杂,先后涉及到的物理过程有热传导、对流、辐射、熔化凝固等,在仿真中考虑其全部物理过程是不切实际的。因此,在保证仿真精度及降低计算难度的前提下,对研究问题作出了以下几点假设:(1)经典传热理论依然适用于此仿真模型;(2)仿真过程中不考虑瞬间的熔池内部流动对温度场的影响;(3)考虑仿真过程中的熔化潜热与对温度场的影响。

-

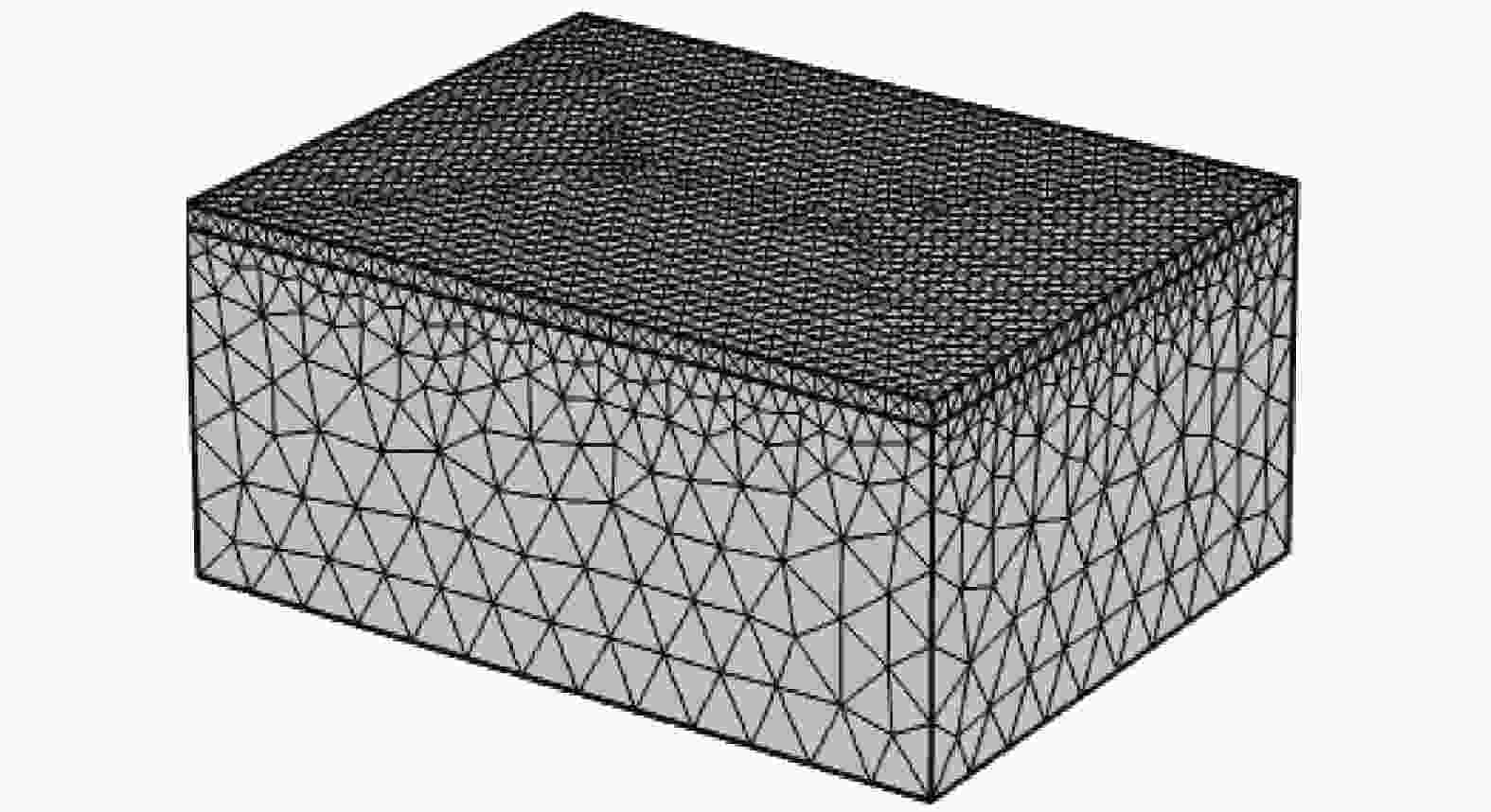

如图1所示,考虑到激光辐照范围和计算量的情况,同时兼顾验证试验的准确性,设定基体模型长、宽、高尺寸为80 μm×60 μm×30 μm,基体上方覆盖一层厚度为2 μm的硼掺杂纳米硅薄膜,仿真主要比较单脉冲及多脉冲激光辐照后硅薄膜及基体表面温度场分布状况,激光熔池的尺寸以及热影响区的范围大小。同时,根据仿真结果,分析利于硼元素在硅中扩散的激光参数条件。考虑到计算量,在关键区域采取加密网格的方式提高运算精度,保证仿真结果更具有针对性。文中仿真主要验证激光熔覆过程中的热作用与硼元素扩散间的相互关系,故在硅基体与硅薄膜接触面区域及硅薄膜区域进行网格加密,重点探讨这两个区域受激光辐照的情况。

-

激光束在激光加工过程中进行快速移动,所以激光热源可以视为不均匀的面热源。同时因为处于激光光斑中心点的温度最高,距离中心点越远的区域温度越低,因此采用高斯分布特征的不均匀面热源模型,以满足对热源能量分布特征的要求。热流密度公式为[7]:

$$ I=\frac{4P\omega \left(t\right)(1-R\left(T\right))}{\pi {r}_{b}^{2}ftr}{{\rm{exp}}}\left(-\frac{2{r}^{2}}{{r}_{b}^{2}}\right) $$ (1) 式中:

$ P $ 为激光功率;$ \omega \left(t\right) $ 为激光脉冲作用时间函数;$ R\left(T\right) $ 为材料随温度变化的反射率;$ r $ 为基体上任意一点到光斑中心的距离;$ {r}_{b} $ 为激光光斑半径;$ f $ 为激光重复频率;$ tr $ 为激光脉宽。 -

多脉冲激光熔覆纳米硅薄膜的三维热传导方程[6]为:

$$ {\;\rho C\dfrac{\partial T^{'}}{\partial t}=\dfrac{\partial }{\partial x}\left(k\dfrac{\partial T^{'}}{\partial x}\right)+\dfrac{\partial T^{'} }{\partial y}\left(k\dfrac{\partial T^{'}}{\partial T^{'} y}\right)+\dfrac{\partial }{\partial {\textit{z}}}\left(k\dfrac{\partial T^{'}}{\partial {\textit{z}}}\right)+Q\left(x,y,{\textit{z}},t\right)} $$ (2) 式中:

$\; \rho $ 为材料的密度;$ C $ 为材料的比热容;$T ^{'}$ 为温度场随时间变化的分布函数;$ k $ 为材料的热导率;$ t $ 为传热时间;$ Q $ 为内热源。 -

数值模拟过程中的初始条件即初始温度,设定初始工作温度为周围环境温度,即:

$$ T{|}_{t={t}_{0}}={T}_{0} = 293\;{\rm{K}} $$ (3) 在激光辐照材料前,硅薄膜与基体之间存在对流换热,激光能量加载后转变为热传导传热为主,同时材料与周围环境之间还存在辐射换热,因此随着时间的增加,边界条件的选择也随之变化。文中将边界条件分为两类:

(1)热流密度边界条件:即正处于激光辐照的区域所受到的边界条件,即[15]:

$$ -k\frac{\partial T}{\partial n}=q(x,y,{\textit{z}},t) $$ (4) 式中:

$ q(x,y,{\textit{z}},t) $ 为单位面积上的热流函数。(2)热交换边界条件:即被激光辐照后的区域以及尚未被激光辐照的其他区域,在实际应用中对流换热和辐射换热通常是同时存在的,因此方程为[16]:

$$ -k\frac{\partial T}{\partial n}={h}_{c}(T-{T}_{0})+\sigma \varepsilon ({T}^{4}-{{T}_{0}}^{4}) $$ (5) 式中:

$ {h}_{c} $ 为对流换热系数,约为$ 10\;{\rm{W}}\cdot {\rm{m}}^{-2}\cdot {{\rm{K}}}^{-1} $ ;$ T $ 为材料表面温度;$ {T}_{0} $ 为初始温度(环境温度);$ \sigma $ 为Stefan-Boltzmann常数,约为$ 5.67\times $ $ 1{0}^{-4}\;{\rm{W}}\cdot {\rm{c}}{\rm{m}}^{-2}\cdot {{\rm{K}}}^{-4} $ ;$ \varepsilon $ 为材料辐射率。在实际的激光加工过程中,正在被激光辐照区域主要处于“吸能”状态,对流和辐射换热很少,因此此时采用第一种热流密度边界条件;对于尚未被激光辐照的区域以及激光辐照后的区域均(对称面除外,其为绝热边界条件)存在与周围环境的对流和辐射换热,因此采用第二种热交换边界条件。

-

材料由两个部分组成,分别是硅基体和硼掺杂纳米硅薄膜层。其中基体材料为P型单晶硅片(电阻率为1~3

$ {\Omega } \cdot {\rm{c}}{\rm{m}} $ ),硼掺杂纳米硅薄膜层为硼掺杂纳米硅浆料经丝网印刷至硅基体上,烘干后获得纳米硅薄膜,厚度为2 μm左右。根据相关研究,由于纳米材料特性,在仿真分析中假设硅薄膜的热导率为单晶硅材料的70%。激光熔覆是非线性瞬态热传导过程,材料的温度快速上升后急剧下降,其温度上升的时间尺度为纳秒量级。仿真中考虑材料的主要物理参数是常数,不随温度变化,具体参数如表1所示。

表 1 基体材料的热物性参数

Table 1. Thermal physical parameters of matrix materials

Material properties Solid state Liquid state Thermal conductivity[17]k/W·m−1·K−1 150 125 Specific heat capacity[17]$ {C}_{p}/ $J·kg−1·K−1 700 1000 Density[18]$ \rho / $kg·m−3 2329 2520 Melting point $ {T}_{m}/ $K 1685 Boiling point $ {T}_{v}/ $K 3538 Reflectivity $ R $ ($ {\lambda } $ = 532 nm)[19] 0.374 0.73 Latent heat of fusion $ H\_s/ $kJ·kg−1 1415.4 -

文中采用的纳秒激光波长为532 nm,激光光斑直径为40 μm,激光功率

$ P=22 \;{\rm{W}} $ ,扫描速度$ v= $ $ 16\;{\rm{m}} \cdot {\rm{s}} ^{-1}$ ,重复频率$ f=800 $ kHz,仿真中对应的能量密度为2.2 J/cm2。 -

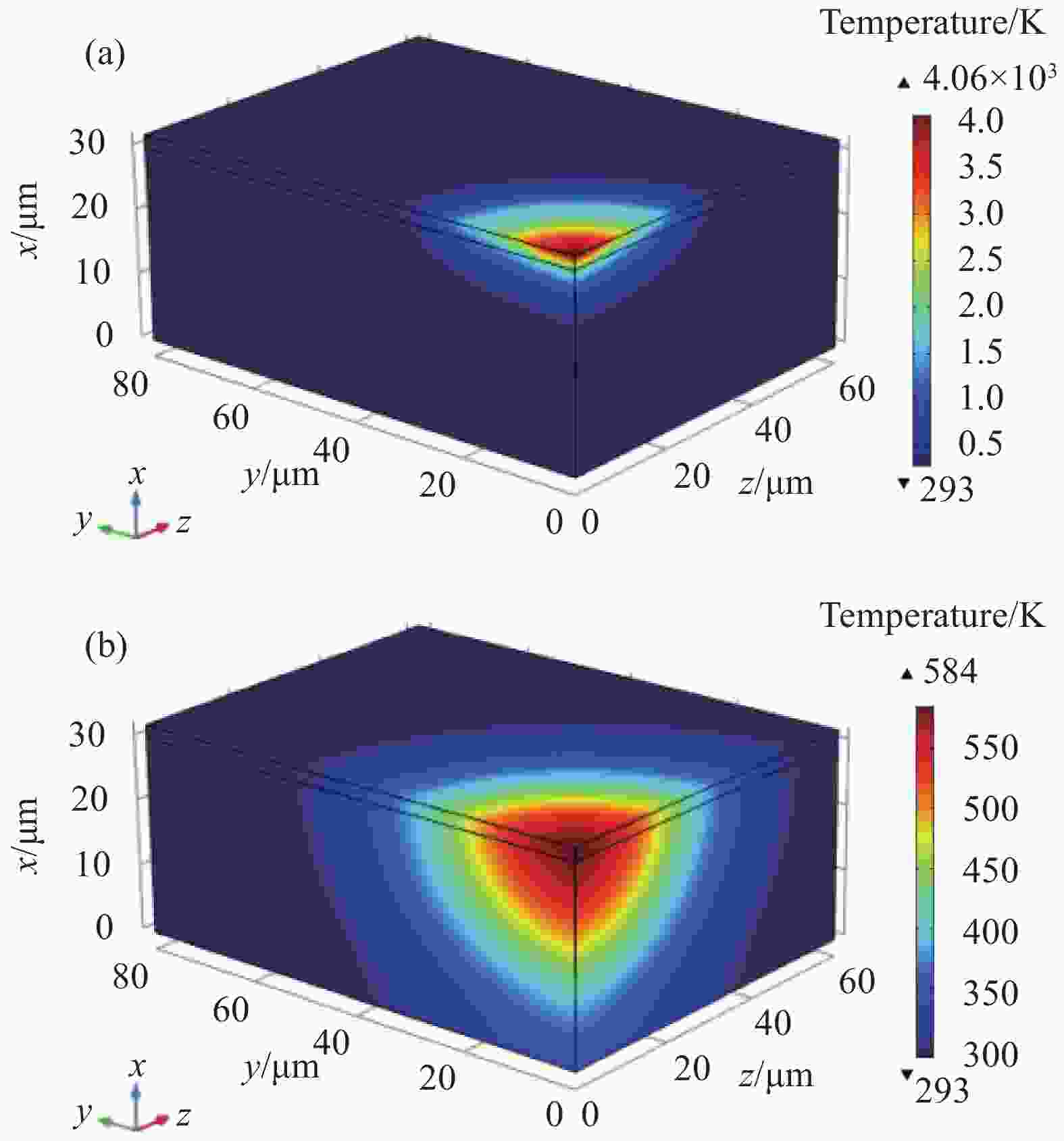

根据已作假设,各层材料各向同性,因此对于单脉冲激光熔覆只需做出一次数值模拟即可。图2(a)为

${{t}}=140 \;{\rm{n}}{\rm{s}}$ 时的温度场分布,此时激光光斑中心点的温度处于第一个脉冲周期(周期时间为1250 ns)内的最高点,此时硅薄膜层表面温度的最大值为4060 K,远远高于硅材料的熔点1685 K,在模拟过程中不考虑气化的占比,通常把高于熔点的区域看作为熔池;图2(b)为当${{t}}=1\;250\;{\rm{n}}{\rm{s}}$ 时的温度场分布,此时第一个脉冲周期结束,硅薄膜层表面最高温度为584 K,证明脉冲作用时间结束后热辐射仍然存在,但是低于硅熔点温度,此时熔池已经处于冷却状态。

图 2 不同时刻下的三维温度场分布。(a)

${{t}}=140 \;{\rm{n}}{\rm{s}}$ ;(b)${{t}}=1\;250 \;{\rm{n}}{\rm{s}}$ Figure 2. Distributions of three-dimensional temperature field at different moments (a)

${{t}}=140 \;{\rm{n}}{\rm{s}}$ ; (b)${{t}}=1\;250 \;{\rm{n}}{\rm{s}}$ 为研究激光辐照区域不同位置的温度变化情况,在硅薄膜及基体材料上分别取A (0, 0, 32)、B (0, 20, 32)、C (0, 40, 32)、D

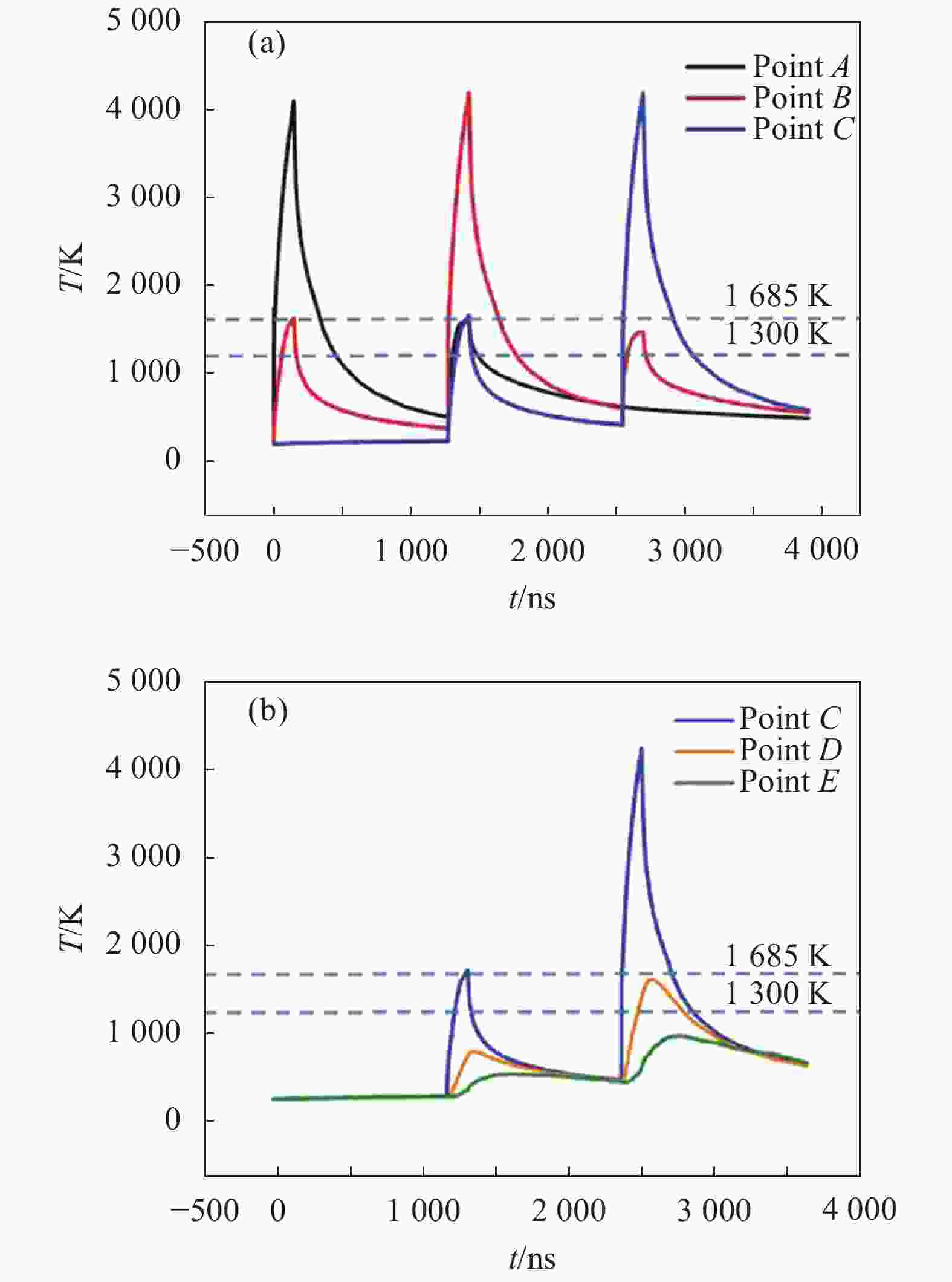

(0, 40, 28)、E (0, 40, 24)共五个点进行测量,如图3所示。单脉冲作用下A、B、C三点的温度变化规律如图4所示,可以看出:在激光作用下,脉宽时间内三点的温度都开始逐步升高并达到了各自的最大值,由于A点处于光斑中心,A点的最高温度显著地高于B、C点,表明距离光斑中心越远的区域温度越低,这样的现象与高斯分布激光的特性相符合。同时,脉宽时间结束后,基体在第二类边界条件的作用下开始降温,三点的温度最后趋于一致。D、E两点未辐照到,故无温度变化。 由图4可知,单脉冲激光辐照中心区域超过硅熔点(1685 K)温度的时间仅300 ns,时间太短,会影响熔池大小,进而影响熔覆区域的范围。中心区域高于硼扩散温度(大于1300 K)的时间仅为400 ns左右,由于硼扩散需要较长时间,因此时间太短不利于硅薄膜中硼元素向硅基体进行扩散。光斑中心点的温度变化速率要远高于激光束边缘,与高斯光斑能量分布的特点吻合,也预示熔覆区域中心深度会大于边缘区域。在冷却开始后,两条曲线大致相等,表明激光辐照结束后,材料的冷却速率与材料自身的热传导系数、对流换热系数有关,与所处位置关系不大。为进一步分析温度变化的速率,分别对激光光斑中心和激光束边缘的温度对时间求导,得到如图5所示的温度变化速率曲线。比较两条曲线可以发现:在激光作用开始时,变化速率处于最大值,随后快速降低,几乎呈一条直线,反映出激光加工时间短、加热迅速的特点,有利于提升加工效率,但是热量衰减很快,不利于硼元素的扩散。

-

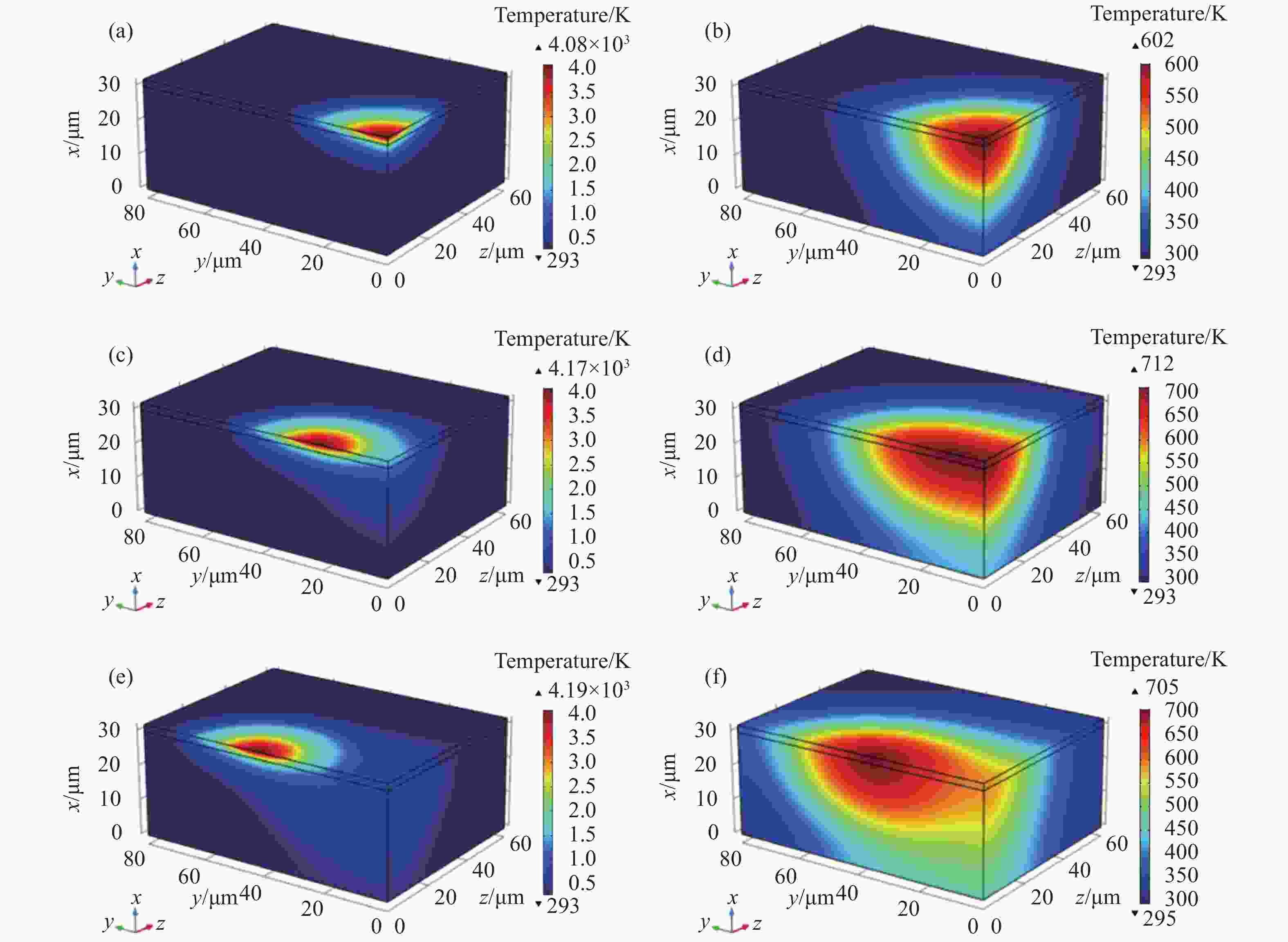

当在多脉冲激光作用下,采用的计算方法如下所示:在每个脉冲周期内,激光作用的升温过程在脉宽时间内,剩余时间为降温过程,直至下一个脉冲。因此,可将上一个脉冲的冷却温度看作下一个脉冲的起始温度。如图6(a)、(b)所示,在第一个脉冲时间内,

${{t}}=140 \;{\rm{n}}{\rm{s}}$ 与${{t}}=1\;250\;{\rm{n}}{\rm{s}}$ 时分别为最高温度4080 K与最低温度612 K,其值与单脉冲激光作用下的最高、最低温度值几乎相同;在第二个脉冲时间内,当${{t}}=1\;390\;{\rm{n}}{\rm{s}}$ 时,温度达到了最大值4170 K,比第一个脉冲时间内的最高温度高出110 K,同时在${{t}}=2\;500\;{\rm{n}}{\rm{s}}$ 时的最小值为712 K,同比第一个脉冲的最小值高出100 K;在第三个脉冲时间内的最大与最小温度值分别是4190 K及705 K,因此,与单脉冲相比,在多脉冲激光作用下,峰值温度增加了3.2%,虽然峰值温度增加有限,但是如图6所示,随着激光作用时间增加,同样也会引起了热累积效应的产生,随着脉冲个数的增加,液态熔池在热累积作用的影响下,伴随激光束的快速移动,熔池拖尾现象显著,此时熔池的形状为勺状,与参考文献[18]结论符合,同时热影响区范围明显大于单脉冲激光,预示着其熔池尺寸会更大。

图 6 不同时刻下的三维温度场分布。(a)

${{t}}=140 \;{\rm{n}}{\rm{s}}$ ; (b)${{t}}=1\;250 \;{\rm{n}}{\rm{s}}$ ; (c)${{t}}=1\;390 \;{\rm{n}}{\rm{s}}$ ; (d)${{t}}=2\;500 \;{\rm{n}}{\rm{s}}$ ; (e)${{t}}=2\;640 \;{\rm{n}}{\rm{s}}$ ; (f)${{t}}=3\;750 \;{\rm{n}}{\rm{s}}$ Figure 6. Three-dimensional temperature field distributions at different moments. (a)

${{t}}=140 \;{\rm{n}}{\rm{s}}$ ; (b)${{t}}=1\;250 \;{\rm{n}}{\rm{s}}$ ; (c)${{t}}=1\;390 \;{\rm{n}}{\rm{s}}$ ; (d)${{t}}=2\;500 \;{\rm{n}}{\rm{s}}$ ; (e)${{t}}=2\;640 \;{\rm{n}}{\rm{s}}$ ; (f)${{t}}=3\;750 \;{\rm{n}}{\rm{s}}$ 图7为多脉冲激光不同位置温度变化速率曲线,由图中可知:与单脉冲相比,多脉冲激光升温同样非常迅速,但是降温速度明显低于单脉冲激光,呈现出“快升慢降”的特点,使得熔覆层在多脉冲激光的作用下会产生热累积效应[18],所以随着脉冲数量的增多,每个脉冲周期内的最高温度与最低温度值也越来越大。在图7(a)中,A、B、C三点分别处于三个脉冲激光光斑中心的位置,可以看出水平方向上A、B、C三点的最高温度逐步增大,每个脉冲周期结束时的冷却温度也逐步增大,体现出多脉冲热累积效应的影响。在三个脉冲结束后,三点的温度最后趋于一致,同时由图可知:多脉冲激光作用下,单周期内中心区域超过硅熔点(1685 K)的时间约为400~500 ns,时间明显高于单脉冲,熔池范围将会增加,而高于硼扩散温度(大于1300 K)的时间为500~650 ns,时间比单脉冲延长,有利于硅薄膜中硼元素向硅基体进行扩散;如图7(b)所示,竖直方向上在脉冲周期内,C、D、E三点温度上升的非常缓慢,一方面是因为三点距离光斑中心较远,另一方面是激光作用后,基体材料是通过热传导的方式进行传热,传热速度相对较慢;随着第二个、第三个脉冲的到来,由于激光的移动,三点距离光斑中心越来越近,温度显著上升;在第三个脉冲周期内,距离光斑较远、处于基体材料内部的D、E两点温度相对较低,因为激光能量大部分被熔覆层所吸收,能够传递到基体内部的较少;同时在激光作用时间结束后,温度较高的部分继续向下传热,使得E点的温度继续上升,说明基体内部的温度变化相比较熔覆层表面在时间上存在一定的滞后。而基体温度继续上升,为硅薄膜中硼元素扩散提供了有利条件。

图 7 不同位置点的温度随时间变化。(a)水平方向点A,B,C;(b)竖直方向点C,D,E

Figure 7. Temperature at different locations changes with time. (a) Horizontal direction point A,B,C; (b) Vertical direction point C,D,E

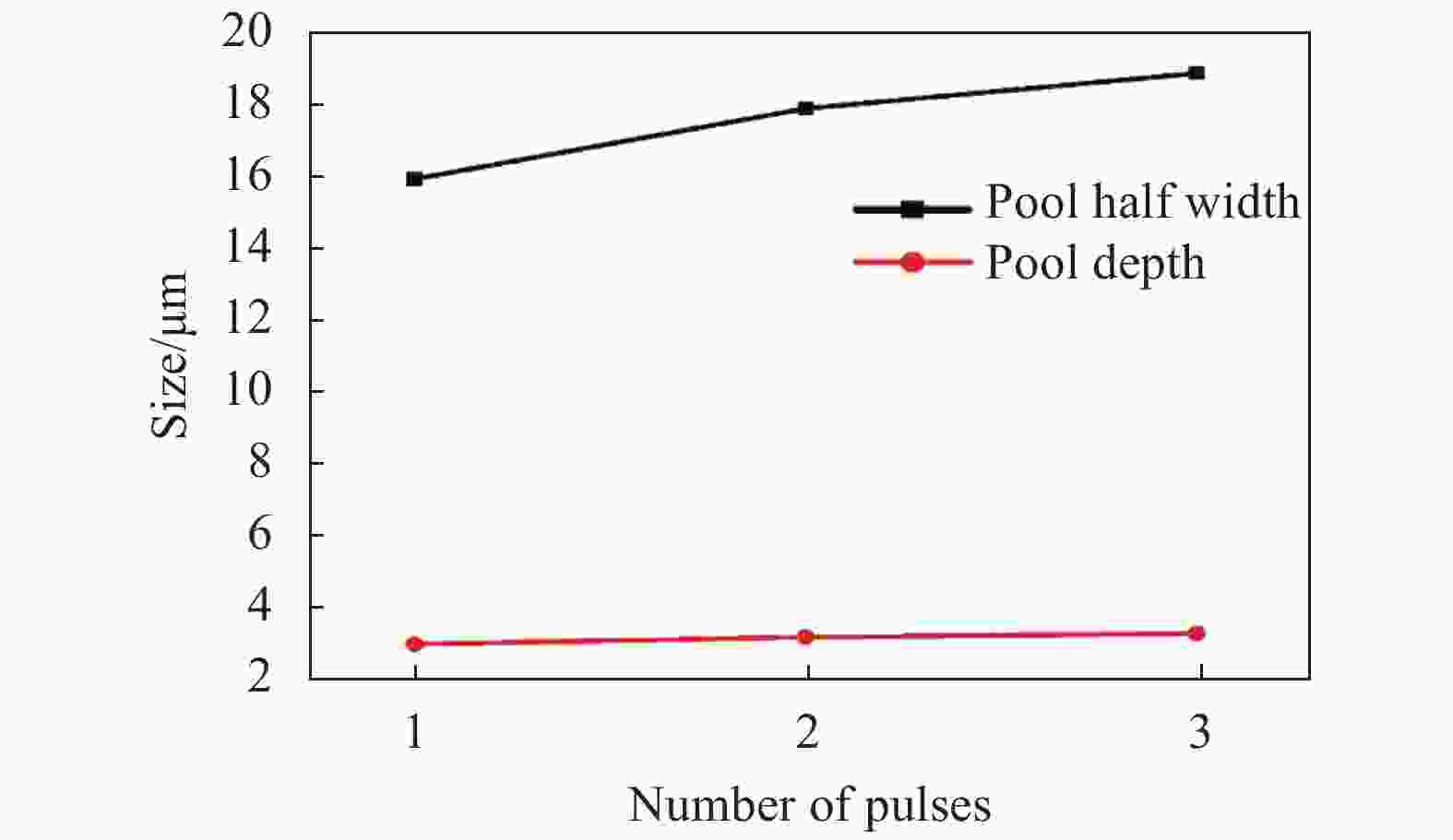

图8为脉冲个数对熔覆层尺寸的影响,由图可知,单脉冲激光的脉冲熔池深度为2.12 μm,熔池半径宽度16 μm;而多脉冲激光第三脉冲结束时熔池深度为3.02 μm,尺寸增加了42.5%,熔池半径宽度19 μm,尺寸增加了18.75%。由此可知,由于热累积效应的作用,热影响区扩大,熔覆区域范围增加,为硼元素扩散提供了有利条件。

如图9所示为A、B两点的温度变化速率曲线,比较两条曲线可知:处于光斑中心的点在激光作用开始时变化速率值最大,随后快速降低,几乎呈一条直线,反映出激光加工加热迅速的特点;在热累积效应的影响下,第二次脉冲开始时B点的温度变化速率值相比第一次脉冲开始时A点要大一些;光斑中心点的温度变化速率要比远离光斑中心点大得多,因为高斯分布的激光中心点处能量最高,距离中心点越远,能量越低。相比于单脉冲温度变化速率(2400 K/ns),多脉冲激光温度变化速率峰值(1700 K/ns)要小,证明热量衰减较慢,更利于硼元素扩散。

-

实验选取尺寸为166 μm×166 μm×180 μm的单晶P型硅片(润阳悦达光伏),电阻率为1~3

$ {\Omega } \cdot {\rm{c}}{\rm{m}} $ ,经过清洗、制绒、正面磷扩散、背面抛光后镀膜等预处理工序后作为基片[20]。将通过高能球磨制备的直径约为300 nm的硼掺杂纳米硅颗粒(硼元素掺杂浓度约为8.5×1020 atom/cm3)和有机载体混合制备固含量20%的纳米硅浆料。首先在基片背面丝网印刷硅浆料,印刷厚度10 μm,线宽40 μm,然后在200~250 ℃的环境下烘干5~20 s。激光器的波长532 nm,平均功率20~30 W,重复频率100~1 000 kHz,脉冲宽度10~20 ns。为了分析单脉冲与多脉冲辐照对硅薄膜熔覆的影响,在贴合实际生产加工的条件下,设定单脉冲激光作用过程中光源不移动,五个激光脉冲作为一个周期,一个周期内激光作用时间为6.25 μs,一个周期结束后移动100 μm,再进行下一个周期的激光熔覆;多脉冲激光作用过程中激光光源移动,光斑移动速度为16 m/s, 移动100 μm也需要6.25 μs,与单脉冲激光作用时间保持一致。在激光熔覆完成后,采用日本基恩士(KEYENCE)公司VK-X100 series三维形貌仪对熔覆后硅薄膜表面形貌进行分析测量,完成后采用无水乙醇将硅片表面多余的硅薄膜清洗去除,观测剩余熔覆层形貌,以上过程均选取100个位置测量取平均值。将清洗后的硅片背面印刷铝浆,按照标准PERC太阳能电池工艺完成电池制备,检测背场区域背场深度等指标,并采用电化学电容-电压(ECV)方法对硅片中硼元素的掺杂状况进行分析。硅薄膜的单脉冲与多脉冲激光熔覆特性比较如图10所示。由图10(a)可知,单脉冲激光熔覆后硅薄膜熔化与硅基体形成接触,熔化后表面相对于硅薄膜表面下降了约3 μm,而干燥后薄膜厚度只有2 μm,证明硅基体与硅薄膜已经发生互熔,但是熔覆深度较浅,不足1 μm。由图10(c)可知多脉冲熔覆后,熔覆层表面相对于硅薄膜表面下降了大于5 μm,证明硅基体与硅薄膜已经发生互熔且深度大于3 μm,熔覆比较充分,利于硼元素的扩散,此结果与仿真结果(图4及图7)基本吻合。由图10(b)可知,去除硅薄膜后,单脉冲熔覆形成的熔覆层边缘不清晰,直径30~35 μm,小于光斑直径40 μm,证明熔覆并不充分。而多脉冲(图10(b))熔覆后的直线边缘清晰,宽度42 μm左右,表面致密,满足制备均匀背场的要求。为了进一步验证单脉冲激光与多脉冲激光熔覆后的表面在电池制备过程中对电池背表面的影响,激光熔覆硅薄膜并去除多余材料后印刷铝浆料,制备PERC电池背场结构,如图10(e)、(f)所示。经比较可知,单脉冲激光熔覆后的铝背场开口宽度为48.3 μm,而多脉冲激光为53.6 μm,宽度小5.3 μm;单脉冲激光硅铝合金层接触半径深度约为15.2 μm,而多脉冲激光为16.1 μm,深度小0.9 μm;单脉冲的背场接触深度最深为1.5 μm,而多脉冲激光为2.8 μm,深度小1.3 μm,以上结果与仿真结果(图8)基本吻合。综上可知:多脉冲激光进行硼掺杂形成的背场性能指标要明显优于单脉冲激光,主要原因在于当硅薄膜厚度一定时,激光扩散能量在激光熔覆过程中起主导作用,多脉冲激光由于热累积作用获得的扩散能量大于单脉冲激光,因此,能获得良好的背场性能。

图 10 硅薄膜的单脉冲与多脉冲激光熔覆特性比较。(a) 硅薄膜的单脉冲熔覆形貌;(b) 单脉冲熔覆后去除多余硅薄膜;(c) 硅薄膜的多脉冲熔覆形貌;(d) 多脉冲熔覆后去除多余硅薄膜;(e) 单脉冲熔覆后背场形貌;(f)多脉冲熔覆后背场形貌

Figure 10. Cmparison with the characters of single and multi-pulse laser cladding of Si film. (a) Morphology of single pulse cladding of Si film; (b) Morphology of single pulse cladding after remove redundant Si film; (c) Morphology of muti-pulse cladding of Si film; (d) Morphology of muti-pulse cladding after remove redundant Si film; Morphology of back surface field form by (e) single pulse laser cladding and (f) muti-pulse laser cladding

激光熔覆后硅基体内硼元素的掺杂状况分布如图11所示,多脉冲熔覆掺杂硼元素的扩散深度约为0.6 μm,最高扩散浓度约为6.2×1019 atom/cm3,而单脉冲熔覆掺杂硼元素的扩散深度约为0.5 μm,最高扩散浓度约为5.1×1019 atom/cm3。由此可见,硼元素扩散状况与背场的情况基本吻合,多脉冲熔覆掺杂的硼元素浓度和深度均大于单脉冲熔覆的结果,说明激光熔覆辅助硼扩散过程中,由于印刷后的硅薄膜中硼元素基本恒定时,符合恒定表面源扩散的情况,激光扩散能量在硼元素扩散中起主导作用,多脉冲激光由于热累积作用获得的扩散能量大于单脉冲激光,因此能获得更好的扩散效果。

-

利用三维有限元模型对单脉冲和多脉冲激光熔覆纳米硅薄膜的温度场进行了数值模拟并开展了相关实验,验证仿真模拟的准确性,研究结果表明:(1)在相同的激光参数条件下,相比单脉冲,由于热累积效应影响,多脉冲激光熔覆造成的峰值温度和熔池尺寸明显增大;(2)分析了升温过程和降温过程的影响因素,得出了热累积效应是由激光作用过程中“快升降慢”的特点引起的;(3)基体内部的温度变化较表面有一定的延迟,激光辐照结束后,基体内部温度仍会继续上升,可为硼元素的扩散提供有利条件;(4)当扩散源浓度一定时,激光扩散能量在硼元素扩散中起主导作用,多脉冲激光由于热累积作用获得的扩散能量大于单脉冲激光,因此能获得更好的扩散效果。

Numerical simulation and experimental study of multi-pulse laser cladding of B doped Si nano-film

-

摘要: 为研究多脉冲激光的热累积效应对硼掺杂纳米硅薄膜熔覆过程的影响,采用单温模型,利用三维有限元方法对激光与硅薄膜的相互作用过程中温度场的分布进行了数值模拟,得到了多脉冲激光耦合情况下的温度场变化规律。仿真结果表明:与单脉冲相比,在多脉冲激光作用下,峰值温度增加了3.2%,熔池尺寸扩大了18.75%,同时热影响区范围也明显增加;激光辐照后,熔覆层表面温度下降,但基体温度仍会继续上升,多脉冲热累积效应为纳米硅薄膜中硼元素扩散提供了有利条件。最后,通过单脉冲及多脉冲激光熔覆实验,分析了熔覆硅薄膜后的熔覆层表面状况的差异,并获得了激光熔覆辅助硼元素扩散的一般规律,为硼掺杂纳米硅薄膜的激光辅助扩散技术在半导体器件中的应用提供了条件。Abstract: In order to study the influence of the thermal accumulation effect of the multi-pulse nanosecond laser on the cladding process of the boron(B) doped silicon(Si) nano-film, the single-temperature model and the three-dimensional finite element method were used to numerically analyze the distribution of temperature field during the interaction process between the laser and the Si film, then the law of temperature field change under multi-pulse coupling was obtained. Compared with a single pulse, the simulation results of the multi-pulse laser action shows that the peak temperature has increased 3.2%, the size of the molten pool has enlarged 18.75%, and the range of the heat-affected zone has also significantly increased; after the laser irradiation, the surface temperature of the cladding layer drops, while the substrate temperature will continue to rise. The multi-pulse heat accumulation effect provides favorable conditions for the B diffusion in the Si nano-film. Finally, through single-pulse and multi-pulse laser cladding experiments, the different conditions of the cladding layers were analyzed, and the general law of the B diffusion assisted by laser cladding was obtained. The technology of laser-assisted B doped Si nano-film will provide the foundation for the applications in semiconductor devices.

-

Key words:

- B doped Si nano-film /

- laser cladding /

- multi-pulse laser /

- temperature field /

- B diffusion

-

图 6 不同时刻下的三维温度场分布。(a)

${{t}}=140 \;{\rm{n}}{\rm{s}}$ ; (b)${{t}}=1\;250 \;{\rm{n}}{\rm{s}}$ ; (c)${{t}}=1\;390 \;{\rm{n}}{\rm{s}}$ ; (d)${{t}}=2\;500 \;{\rm{n}}{\rm{s}}$ ; (e)${{t}}=2\;640 \;{\rm{n}}{\rm{s}}$ ; (f)${{t}}=3\;750 \;{\rm{n}}{\rm{s}}$ Figure 6. Three-dimensional temperature field distributions at different moments. (a)

${{t}}=140 \;{\rm{n}}{\rm{s}}$ ; (b)${{t}}=1\;250 \;{\rm{n}}{\rm{s}}$ ; (c)${{t}}=1\;390 \;{\rm{n}}{\rm{s}}$ ; (d)${{t}}=2\;500 \;{\rm{n}}{\rm{s}}$ ; (e)${{t}}=2\;640 \;{\rm{n}}{\rm{s}}$ ; (f)${{t}}=3\;750 \;{\rm{n}}{\rm{s}}$ 图 10 硅薄膜的单脉冲与多脉冲激光熔覆特性比较。(a) 硅薄膜的单脉冲熔覆形貌;(b) 单脉冲熔覆后去除多余硅薄膜;(c) 硅薄膜的多脉冲熔覆形貌;(d) 多脉冲熔覆后去除多余硅薄膜;(e) 单脉冲熔覆后背场形貌;(f)多脉冲熔覆后背场形貌

Figure 10. Cmparison with the characters of single and multi-pulse laser cladding of Si film. (a) Morphology of single pulse cladding of Si film; (b) Morphology of single pulse cladding after remove redundant Si film; (c) Morphology of muti-pulse cladding of Si film; (d) Morphology of muti-pulse cladding after remove redundant Si film; Morphology of back surface field form by (e) single pulse laser cladding and (f) muti-pulse laser cladding

表 1 基体材料的热物性参数

Table 1. Thermal physical parameters of matrix materials

Material properties Solid state Liquid state Thermal conductivity[17]k/W·m−1·K−1 150 125 Specific heat capacity[17] $ {C}_{p}/ $ J·kg−1·K−1700 1000 Density[18] $ \rho / $ kg·m−32329 2520 Melting point $ {T}_{m}/ $ K1685 Boiling point $ {T}_{v}/ $ K3538 Reflectivity $ R $ ($ {\lambda } $ = 532 nm)[19]0.374 0.73 Latent heat of fusion $ H\_s/ $ kJ·kg−11415.4 -

[1] Liu Hongxi, Zhao Yanshuang, Zhang Xiaowei, et al. Microstructure and high-temperature oxidation resistance of laser cladding in-situ synthesis Ti-Al-Si composite coatings [J]. Optics and Precision Engineering, 2019, 27(2): 316-325. (in Chinese) doi: 10.3788/OPE.20192702.0316 [2] Anas Ahmad Siddiqui, Avanish Kumar Dubey. Recent trends in laser cladding and surface alloying [J]. Optics & Laser Technology, 2021, 143: 106619. [3] Som M, Chetan S S. Deep diffusion of phosphorus in silicon using microsecond-pulsed laser doping [J]. Materials Science in Semiconductor Processing, 2017, 59: 10-17. doi: 10.1016/j.mssp.2016.11.011 [4] Lin W J, Chen D M, Chen Y F, et al. Green-laser-doped selective emitters with separate BBr3 diffusion processes for high-efficiency n-type silicon solar cells [J]. Solar Energy Materials and Solar Cells, 2020, 210: 110462. doi: 10.1016/j.solmat.2020.110462 [5] Yang N, Li S, Yuan X, et al. Driving-in effect and gettering degradation induced by laser doping using borosilicate glass as dopant source [J]. Journal of Materials Science: Materials in Electronics, 2019, 30: 6895-6901. doi: 10.1007/s10854-019-01004-w [6] Liu Kui, Liu Yaxin, Niu Junjie, et al. Simulation of temperature field distribution finite element during laser cladding TiCN coatings on titanium alloy [J]. Laser Journal, 2016, 37(8): 27-32. (in Chinese) [7] Xu Long, Hong Juan, Wang Wei. Simulation analysis and experimental study on nanosecond laser cladding silicon nano film [J]. Chinese Journal of Lasers, 2019, 46(4): 0402008. (in Chinese) [8] Cai Zhixiang, Zeng Xiaoyan. Development and applications of laser micro cladding [J]. Chinese Optics, 2010, 3(5): 405-414. (in Chinese) doi: 10.3969/j.issn.2095-1531.2010.05.001 [9] Guo Ming, Zhang Yongxiang, Zhang Wenying, et al. Thermal damage of monocrystalline silicon irradiated by long pulse laser [J]. Infrared and Laser Engineering, 2020, 49(3): 0305002. (in Chinese) doi: 10.3788/IRLA202049.0305002 [10] Zhang Yongbin, Bing Ren, Lang Dingmu. Calculation for nano-second pulsed laser cladding temperature field and analysis of thin film removal mechanism [J]. Applied Laser, 2012, 32(6): 464-468. (in Chinese) doi: 10.3788/AL20123206.464 [11] Yan Xiaodong, Ren Ning, Tang Fuling, et al. Numerical simulation of movable nanosecond pulse laser etching of metal/polyimide [J]. Chinese Journal of Lasers, 2017, 44(4): 0402008. (in Chinese) [12] Wang Zhen, Fu Wenjing, Zhang Rongzhu. Numerical simulation of femtosecond laser multi-pulse ablation of metal iron [J]. Infrared and Laser Engineering, 2019, 48(7): 0706002. (in Chinese) doi: 10.3788/IRLA201948.0706002 [13] Zhang Liang, Ni Xiaowu , Lu Jian, et al. Numerical simulation of vaporization effect of long pulsed laser interaction with silicon [J]. Optics and Precision Engineering, 2011, 19(2): 437-444. (in Chinese) doi: 10.3788/OPE.20111902.0437 [14] Li Zhiming, Nie Jinsong, Hu Yuze, et al. Heat accumulation effects on the ablation of silicon with high frequency femtosecond laser [J]. Laser & Infrared, 2017, 47(4): 410-415. (in Chinese) doi: 10.3969/j.issn.1001-5078.2017.04.004 [15] Zhang Mingxin, Li Zhiming, Nie Jinsong, et al. Heat accumulation effect of multi-pulse femtosecond laser ablation of silicon [J]. Optoelectronic Technology, 2018, 38(4): 224-230. (in Chinese) [16] Bahrami A, Helenbrook B T, Valentine D T, et al. Fluid flow and mixing in linear GTA welding of dissimilar ferrous alloys [J]. International Journal of Heat and Mass Transfer, 2016, 93: 729-741. doi: 10.1016/j.ijheatmasstransfer.2015.10.058 [17] Zhang Kaifeng, Cheng Guanggui, Zhang Zhongqiang, et al. Numerical simulation of solidification process of molten silicon in horizontal tube [J]. Hot Working Technology, 2017, 46(9): 93-96. (in Chinese) [18] Sun Peng, Li Mo, Yang Qingxin, et al. Numerical simulation of the accumulative photo-thermal effect in silicon under illumination with sequential laser pulses [J]. Journal of Terahertz Science and Electronic Information Technology, 2018, 16(1): 158-163. (in Chinese) [19] Shen Zhonghua, Ni Xiaowu, Lu Jian. Theoretical calculation for thermal effect of the semiconductors induced by the laser pulse [J]. Journal of Optoelectronics · Laser, 1998, 9(4): 76-78. (in Chinese) [20] Hong Juan, Xuan Rongwei, Huang Haibin, et al. B-doped nano-Si-Paste by picosecond laser cladding [J]. Chinese Journal of Lasers, 2016, 43(9): 0902006. (in Chinese) doi: 10.3788/CJL201643.0902006 -

下载:

下载: