-

基于电铸镍复制方案研制金属整体式X射线反射镜,其壁厚不到1 mm,可嵌套层数多、装调方便,空间抗辐照损伤能力与导热性能好,能获得较好的角分辨率和较大的有效面积,综合性能较优,是当前国内外脉冲星导航与X射线空间天文探测领域的主要技术方案[1-2]。基于电铸镍复制方案制造X射线反射镜,其芯轴模具直接决定复制反射镜的表面粗糙度和面形精度,进而影响反射镜的X射线反射率和角分辨率等光学性能指标。反射镜芯模由铝合金基体和化镀NiP(镍磷合金)层构成,其外轮廓由需要复制的反射镜内轮廓确定,主要由抛物面和双曲面组成。为使X射线反射镜获得较好的角分辨率和X射线反射率等光学性能指标,电铸复制用的镍磷合金芯模必须先经过单点金刚石超精密车削加工,使芯模达到微米级的尺寸精度、亚微米级的圆度误差和斜率误差,表面粗糙度优于PV100 nm,rms20 nm,Ra15 nm,以满足X射线反射镜芯模超光滑抛光工艺要求。

国外在镍磷合金化镀层的单点金刚石超精密车削方面,20世纪90年代就对X射线反射镜镍磷合金芯模开展了超精密车削研究。新加坡A.Pramanik等学者结合工艺试验研究了金刚石刀具的磨损形式、磷含量对刀具磨损及表面粗糙度的影响、切削工艺参数的优化等[3-4],意大利Dervis Vernani博士针对2019年发射的俄德合作卫星伦琴伽马光学频谱仪SRG的eROSITA望远镜X射线反射镜镍磷合金芯模开展了超精密车削加工技术研究,对于长度300 mm芯模实现了PV54.38~103.2 nm,RMS6.613~18.33 nm,Ra5.257~15.34 nm的表面粗糙度[5-6],具体技术细节及工艺参数未对外公布。

国内在该领域的研究相对较晚,煤科院节能技术有限公司于海鹏研究了金刚石刀具对具有镍磷合金镀层的压印模辊进行长距离连续切削时刀具的磨损情况[7],哈尔滨工业大学孔繁星博士等针对Wolter-I型镍磷合金芯轴开展了超精密车削表面刀具运动轨迹优化研究,采用直接圆弧刃刀具中心运动轨迹的方法单点金刚石车削Φ153.43 mm×153.75 mm的镍磷合金芯模,实现了芯轴表面形状误差PV0.71 μm,表面粗糙度Rq11.88 nm[8-9]。

文中以聚焦型X射线反射镜的镍磷合金芯模为研究对象, 通过开展超精密车削表面形貌形成分析,主要研究了单点金刚石超精密车削的进给量、切削速度、主轴转速等工艺参数对表面粗糙度的影响关系,试验得出优化工艺参数,并在X射线反射镜镍磷合金芯模上进行加工验证,获得了较好的表面粗糙度、圆度、斜率等面形误差,为后续大规格X射线反射镜超精密制造奠定了技术基础。

-

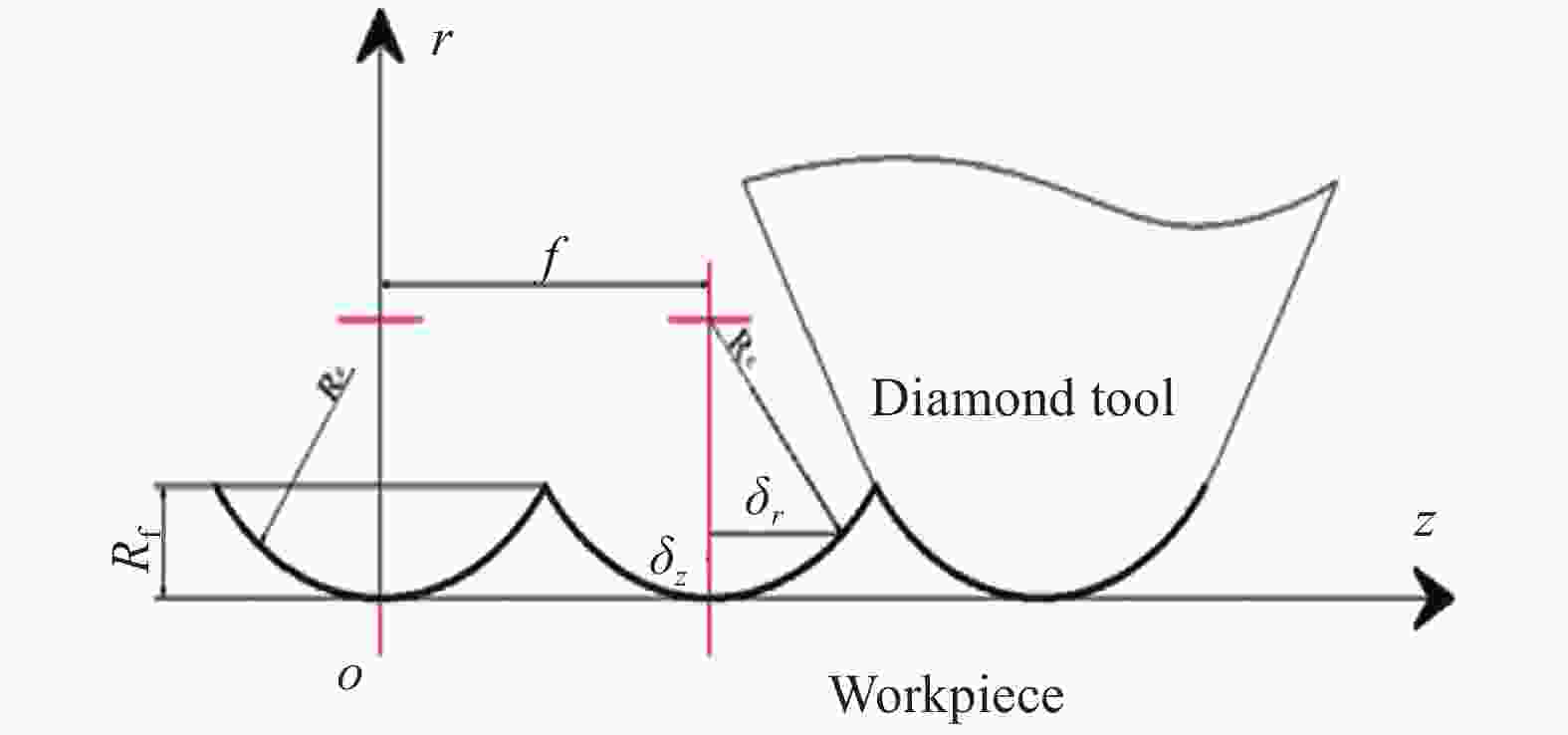

单点金刚石超精密车削加工镍磷合金芯模时,刀具通过预定的进给速度、切削深度和主轴转速等切削条件按照理想的轨迹运动去除镍磷合金材料,理想条件下的表面粗糙度主要由进给量f、金刚石刀具圆弧刃半径R确定,如图1所示。

其理论表面粗糙度Rz和Ra可参考公式(1)、(2)计算:

$$ {{Rz = }}\frac{{{{{f}}^2}}}{{8{{R}}}} = \frac{{{{{V}}_f}^2}}{{8{{n}} \cdot {{R}}}} $$ (1) $$ {{Ra}} = 0.032\frac{{{{{f}}^2}}}{{{R}}} = 0.032\frac{{{{{V}}_f}^2}}{{{{n}} \cdot {{R}}}} $$ (2) 式中:f为进给量(μm/r);Vf为进给速度(mm/min);R为金刚石刀具圆弧刃半径(mm);n为主轴转速(r/min)。

但在实际的超精密车削加工中,刀具——工件相对运动、断续切削带来的振动冲击,液压、气源压力波动以及流体通过节流孔时等引起的高频振动,使得刀具偏离预定的路径,使得表面粗糙度在刀具运动方向产生剧烈变化。此外,镍磷合金材料各向异性、晶格晶相的改变,单点金刚石刀具本身存在的微小裂纹、毛刺等小瑕疵,加工过程中出现的刀具微磨损等,也会引起超精车削工件表面粗糙度的微小变化[10-12]。但在工程应用时,对于超精密车削机床的固有特性、工件材料的晶格晶相、单点金刚石刀具本身的小瑕疵及其加工过程中出现的微磨损问题,实际是很难有手段去改进的。因此,要提升X射线反射镜镍磷合金芯模超精密车削表面的微观形貌质量,通过工艺试验优化超精密车削参数、建立多元线性预测模型是一个非常简便和行之有效的方法。

-

为使芯模获得满足抛光需求的表面形貌质量,通过工艺试验先获得优化工艺参数,再进行反射镜芯模的超精密加工。工艺试验设计如下:试验设备使用自研超精密单点金刚石车床,主轴回转精度0.05 μm,X、Z轴定位精度±0.5 μm,反馈分辨率1 nm;切削刀具使用刀尖圆弧半径2 mm、刀具前角0°、后角5°、刃口表面粗糙度优于3 nm的单点金刚石刀具,切削区域采用煤油喷雾式润滑冷却,试验加工芯轴外形尺寸为Φ30 mm×140 mm。单点金刚石超精密车削后芯轴表面粗糙度采用Brüker白光干涉仪进行检测。

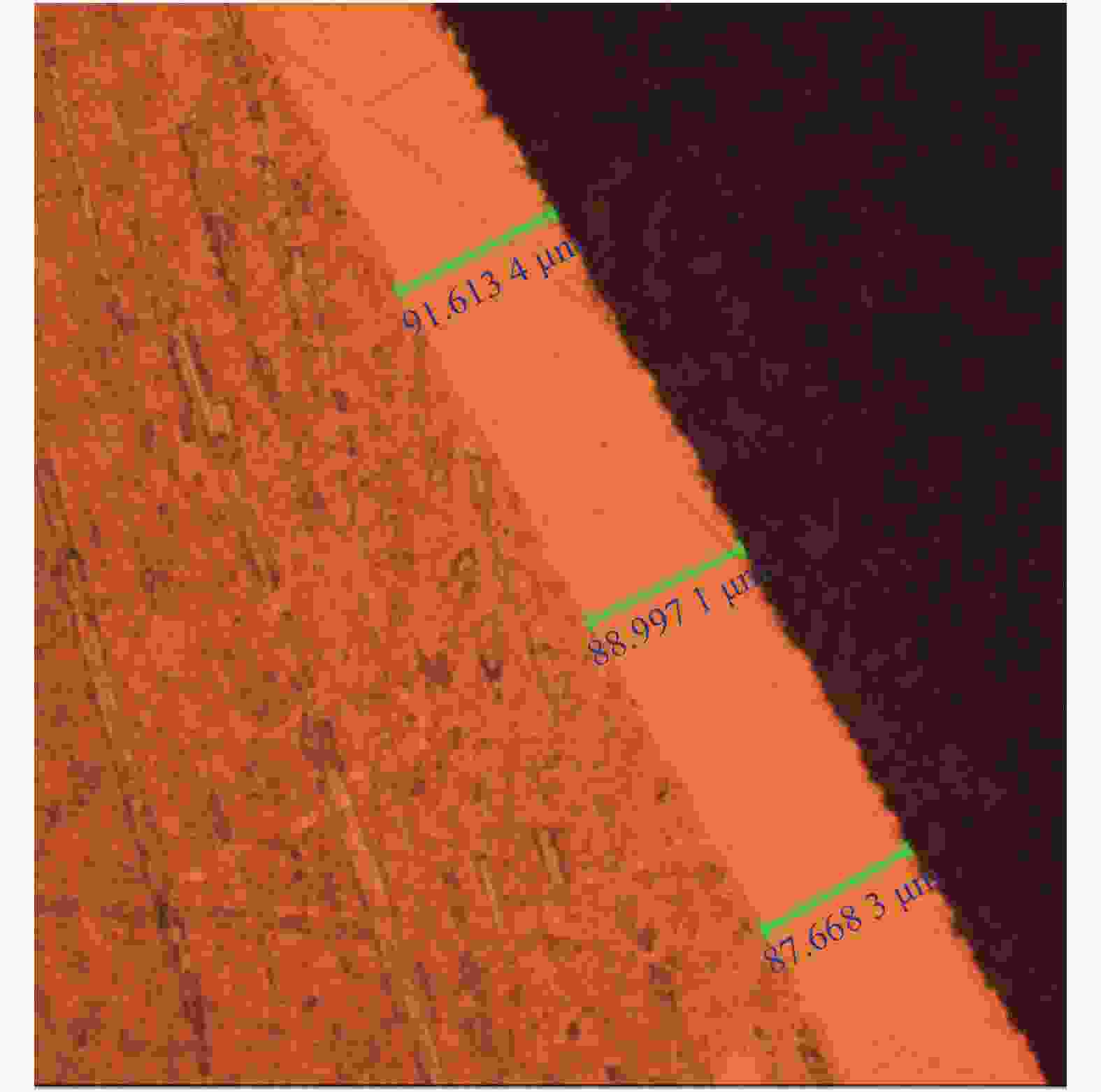

试验加工的磷镍合金采用化学镀镍工艺获得,磷含量为12%左右,属于高磷镍磷合金,其微观组织是一种非晶态组织结构的合金,硬度HV600-HV700(相当于洛氏硬度HRC55-60),镀层厚度85~95 μm,如图2所示。

结合表面粗糙度理论公式,以切削深度ap、主轴转速n、进给量f为主要试验参数,如表1所示。

表 1 试验参数

Table 1. Test parameters

Cutting depth/μm−1 Spindle speed/rev·min−1 Feed rate

/μm·rev−11 200 4 2 400 8 4 600 15 8 800 24 - - 35 通过采用不同工艺参数组合试验加工,掌握切削深度、主轴转速、进给量等工艺参数对加工表面粗糙度的影响规律,进而得到相对较优的工艺参数组合,并采用数据回归的方式建立表面粗糙度多元线性预测模型,为后续大规格NiP合金芯模的超精密车削加工提供指导。

-

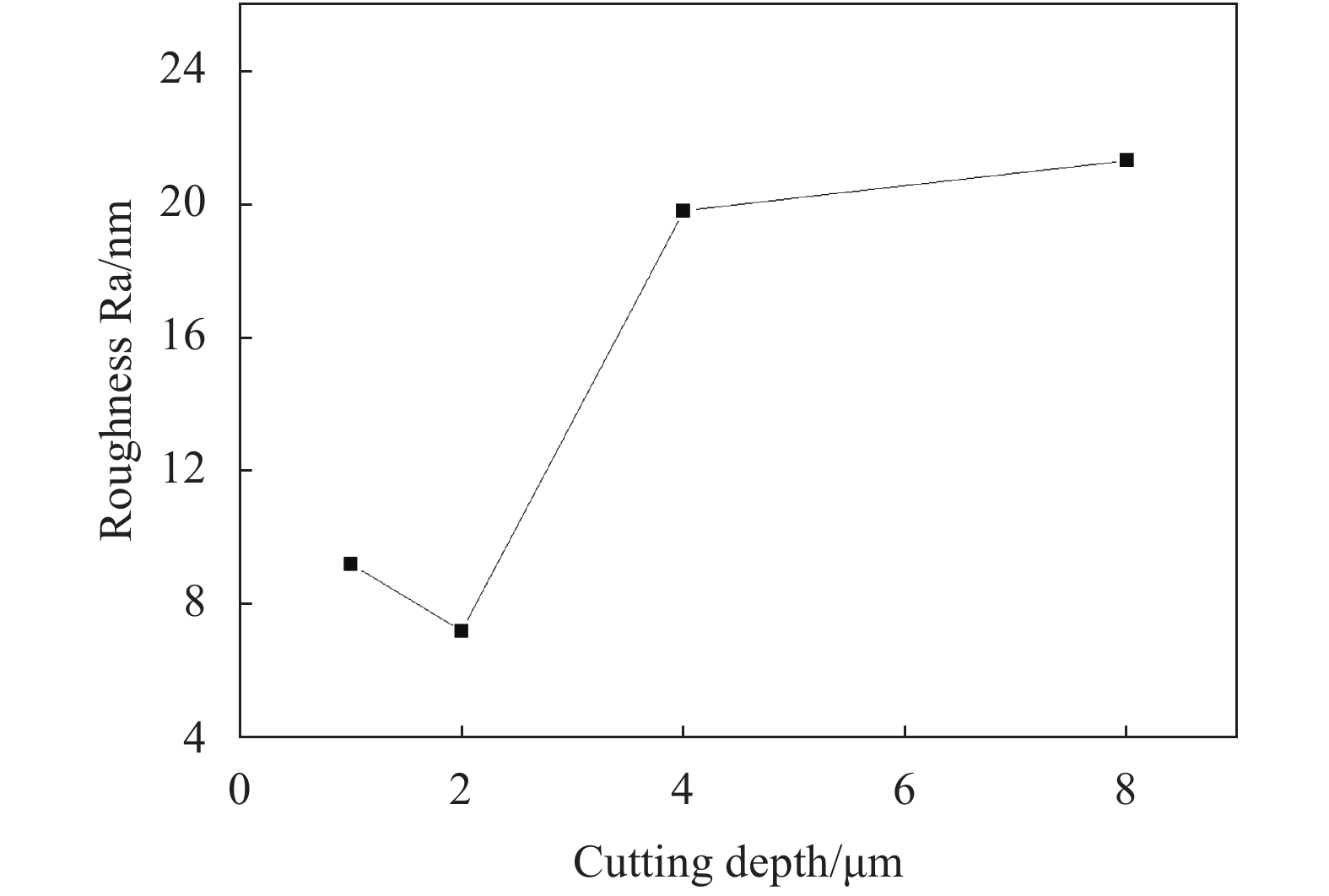

(1)切削深度对表面粗糙度的影响

主轴转速n=400 rpm、进给量f=15 μm/r保持不变,采用不同切削深度ap=1、2、4、8 μm对试验芯轴进行超精密车削加工,获得的表面粗糙度与切削深度的关系如图3所示。

切削深度ap=1、2 μm时Ra值较低,切削深度ap=4、8 μm时Ra值迅速增大。分析认为主要是由于切削深度较大时切削力变大,容易引起切削工艺系统振动,芯轴表面出现明显振纹,导致表面粗糙度变差。当切削深度小到一定值(ap=1 μm)时,被切削金属可能产生更多的弹性变形而几乎没有切屑产生,也会出现轻微的啃挤现象,致使加工表面粗糙度变差。

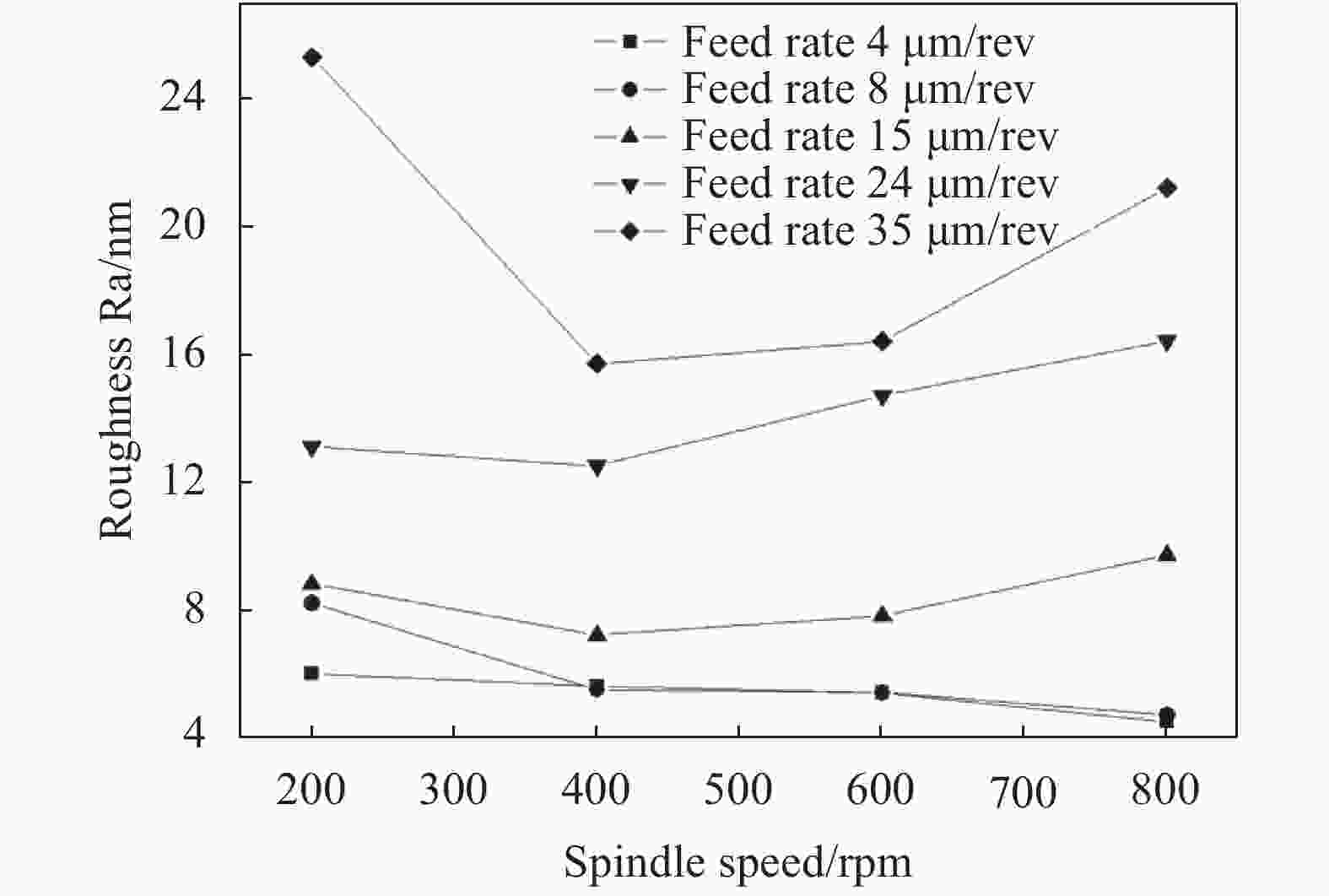

(2)主轴转速对表面粗糙度的影响

当切削深度ap=2 μm,而进给量f=4、8、15、24、35 μm/r时,主轴转速n对表面粗糙度的影响如图4所示。

试验结果表明,当进给量相对较小时(f= 4、8、15 μm/r),主轴转速的增加对表面粗糙度Ra值的影响很小。当进给量值相对较大时(f=24、35 μm/r),表面粗糙度Ra值随着主轴转速的增大先减小后增大。分析认为主要是随着主轴转速的增大,切削速度增大,切削的剪切区和变形区会出现一定的减小,有利于表面粗糙度Ra值的降低。随着主轴转速的不断增大,大进给量下的切削工艺系统振动也会持续变大,芯模加工表面振纹明显,导致表面粗糙度Ra值变差。

(3)进给量对表面粗糙度的影响

当切削深度为2 μm、主轴转速n=200、400、600、800 rpm时,进给量对表面粗糙度的影响如图5所示。

试验结果表明,当进给量f=4、8、15 μm/r时,获得的表面粗糙度数Ra值都比较小。随着进给量的增加,其超精车表面沟槽的间距和深度增加,导致表面粗糙度Ra值增大,与表面粗糙度理论公式的变化趋势一致。同时,当进给量为4、8、15、24 μm/r时,不同转速获得的表面粗糙度Ra值离散度不大,但进给量为35 μm/r时,转速800、200 rpm获得的Ra值明显要大一些,分析认为主要是由于机床在大进给量、相对较高或较低的主轴转速下,均会导致切削工艺系统振动变大,使芯模表面容易出现振纹导致表面粗糙度Ra值变差。

(4)多元线性回归分析

对检测数据进行多元线性回归分析得出结果如表2所示。复相关系数R为0.9230,说明因变量表面粗糙度与作为一个整体的所有自变量高度线性相关。但自变量主轴转数n的P值约为0.5178,远大于统计学显著性水平的0.05, 该自变量选择忽略不计。

表 2 表面粗糙度多元线性回归分析结果

Table 2. Results of surface roughness multiple linear regression analysis

Regression statistics Variance analys Multiple R 0.923 013 64 df SS MS F Significance F R square 0.851 954 179 Regression analysis 3 728.453 42 242.817 807 36.446 215 4.419 83E-08 Adjusted R square 0.828 578 523 Qesidual error 19 126.584 841 6.662 360 05 Standard error 2.581 154 791 Total 22 855.038 261 Observed value 23 Coefficients Standard error t stat P-value Lower 95% Upper 95% Intercept −0.648 829 23 1.950 856 634 −0.332 586 831 0.743 087 66 −4.732 019 087 3.434 360 637 Cutting depth (ap) 2.135 166 929 0.416 310 566 5.128 783 901 5.967 7E-05 1.263 818 9 3.006 514 958 Spindle speed (n) −0.001 687 18 0.002 560 118 −0.659 023 033 0.517 789 03 −0.007 045 564 0.003 671 211 Feed rate (f) 0.476 492 549 0.051 468 081 9.258 020 58 1.795 1E-08 0.368 768 618 0.584 216 479 因此,结合多元线性回归分析结果建立表面粗糙度Ra值与切削深度ap、进给量f的多元线性回归方程见公式(3):

$$ {{Ra}} = - 0.648\;8 + 2.135\;2×{{{a}}_{{p}}} + 0.476\;5×{{f}} $$ (3) 其中,显著性水平F值约为4.42×10−8,远远小于显著水平0.05,表示该线性回归方程是显著的。

-

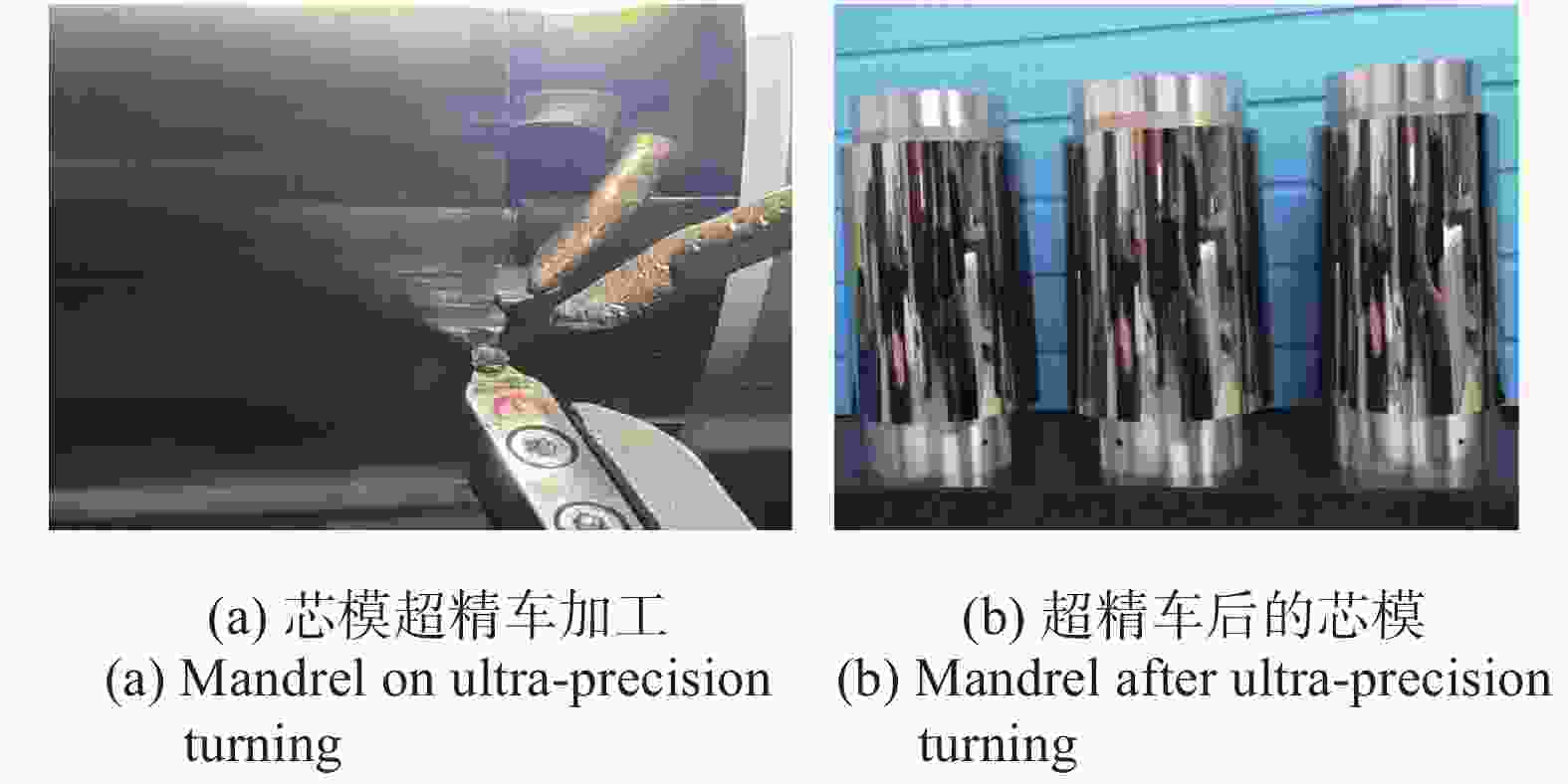

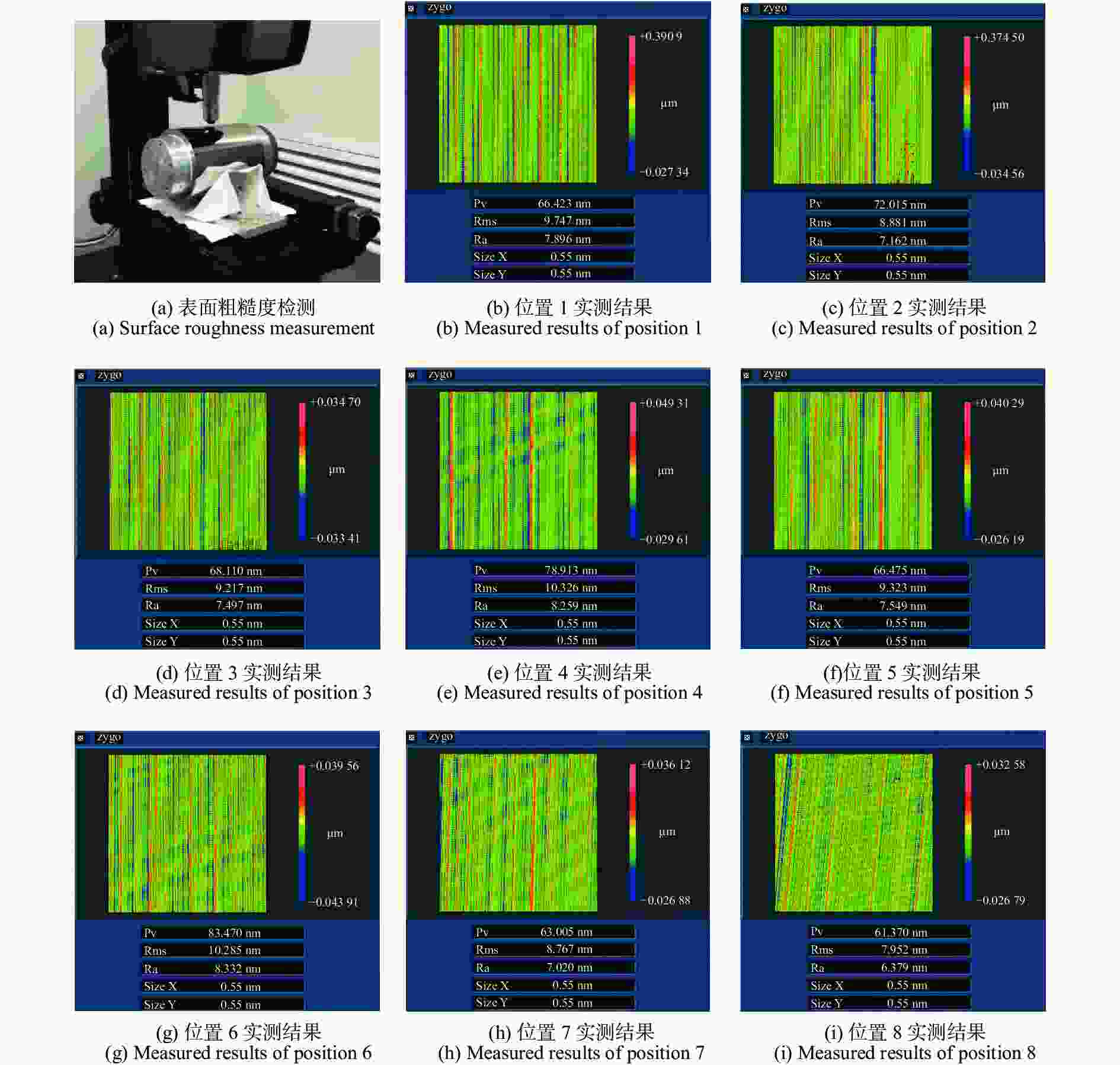

使用切削深度ap=2 μm、进给量f=8 μm/r、主轴转数n=600 rpm等工艺参数组合对外径Φ110 mm×140 mm的化镀镍磷合金X射线反射镜芯模进行超精密车削加工验证,见图6。根据表面粗糙度多元线性预测模型,预测加工后芯模Ra值为7.4336 nm左右。

使用Zygo白光干涉仪对实际超精密车削后的X射线反射镜芯模进行轴向间隔约20 mm采样检测,检测区域0.55×0.55 mm2,实测结果见图7。从结果可看出,其超精车后的芯模表面粗糙度PV值为61.37~ 83.47 nm,RMS7.952~10.326 nm,Ra6.379~8.332 nm,实测Ra值满足X射线反射镜对超精密车削芯模的表面粗糙度要求,且与预测Ra值基本相当。

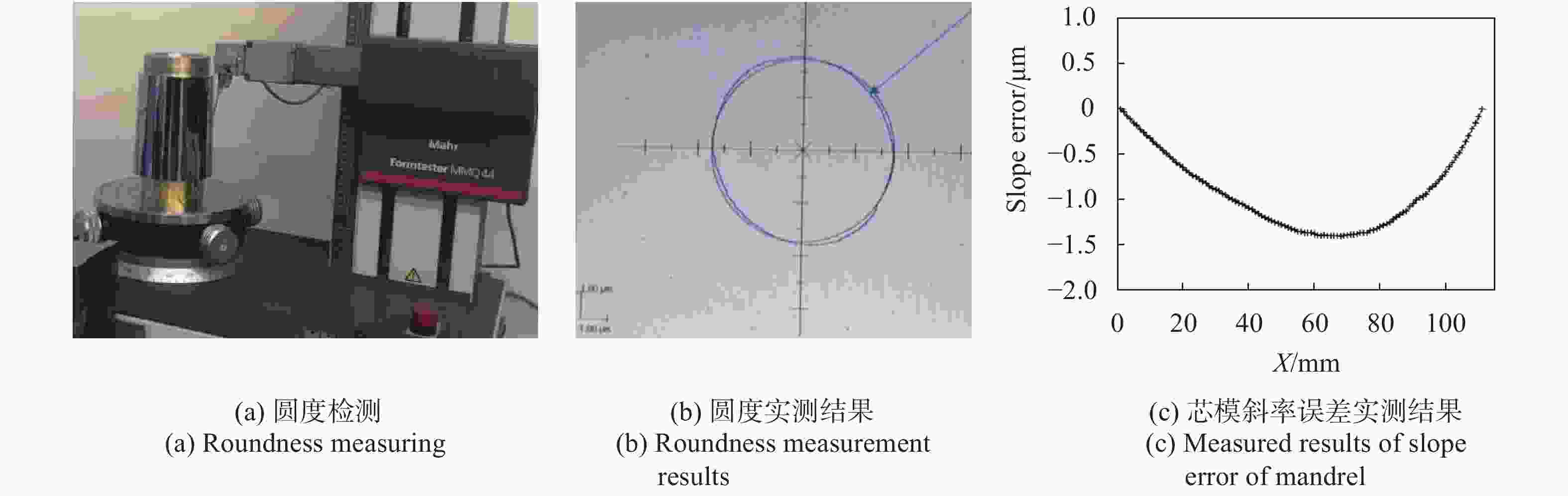

使用Mahr圆度仪、长程轮廓仪(Long trace profiler, LTP)分别对超精密车削后的X射线反射镜芯模的圆度、斜率等形状误差进行检测,见图8。其芯模的圆度误差为0.39 μm,斜率误差的均方根值为0.42 μm,满足X射线反射镜对芯模的圆度误差和斜率误差要求。

-

通过研究单点金刚石超精密车削的进给量、切削速度、工件转速等工艺参数对加工表面粗糙度的影响,确定并验证了X射线反射镜镍磷合金芯模超精密车削的优化工艺参数和表面粗糙度预测模型,形成结论如下:

(1)理想加工状态下,随着进给量的增大其表面粗糙度Ra值变大,进给量一定时主轴转速、切削深度对表面粗糙度Ra值的影响很小。当进给量较大时,在相对较高/较低的主轴转速、较大的切削深度下其切削工艺系统容易出现振动,致使表面粗糙度Ra值变差。

(2)结合多元线性回归分析结果建立了表面粗糙度Ra值与切削深度ap、进给量f的多元线性回归方程,其预测的Ra值与镍磷合金芯模加工实测Ra值基本相当,证明表面粗糙度预测模型基本有效。

(3)采用优化工艺参数组合(切削深度2 μm、进给量8 μm/r、主轴转数600 rpm)超精密车削镍磷合金芯模样件,表面粗糙度达到Ra6.379~Ra8.332 nm,圆度误差0.39 μm、斜率误差均方根值0.42 μm,满足X射线反射镜对芯模超精密车削的需求。

Research on ultra-precision turning technology of NiP-coated mandrel for X-ray mirrors

-

摘要: 以聚焦型X射线反射镜的镍磷合金芯模为研究对象, 研究了单点金刚石超精密车削的切削深度、主轴转速、进给量等工艺参数对表面粗糙度的影响关系。结果表明,进给量对加工表面粗糙度影响相对最大,主轴转速、切削深度的影响呈弱相关关系。开展了NiP合金超精密车削工艺试验,得到切削深度、主轴转速、进给量的优化工艺参数,并初步建立了表面粗糙度预测模型。在此基础上,对Φ110 mm×140 mm的X射线反射镜镍磷合金芯模进行加工验证,获得了PV61.37~83.47 nm、RMS7.952~10.326 nm、Ra6.379~8.332 nm的表面粗糙度,圆度误差0.39 μm、斜率误差均方根值0.42 μm,满足X射线反射镜对芯模超精密车削需求,为后续大规格X射线反射镜超精密制造奠定了技术基础。Abstract: The ultra-precision turning performance of electroless nickel-coated mandrels which are used for the replication of X-ray mirrors. Effects of single-point diamond turning parameters such as depth of cut, spindle speed, and feed rate on the surface roughness are studied. The experimental results show that the feed rate has a significant influence on the surface roughness, while the spindle speed and depth of cut have no obvious influence on it. The process experiment of NiP alloy ultra-precision turning was carried out, the optimized process parameters of cutting depth, spindle speed and feed rate were obtained, and the surface roughness prediction model was established. The optimized process parameters were applied on manufacturing of electroless nickel-coated mandrels with diameter of 110 mm and length of 140 mm. The mandrel has been successfully machined to about PV61.37-83.47 nm, RMS7.952-10.326 nm, Ra6.379-8.332 nm, roundness 0.39 μm, slope error of the profile 0.42 μm. The above results meet the manufacturing requirements of the X-ray mirrors, which prepares the technical storage for manufacturing of larger X-ray mirrors.

-

Key words:

- X-ray mirror /

- mandrel /

- ultra-precision turning /

- NiP alloy /

- process parameters

-

表 1 试验参数

Table 1. Test parameters

Cutting depth/μm−1 Spindle speed/rev·min−1 Feed rate

/μm·rev−11 200 4 2 400 8 4 600 15 8 800 24 - - 35 表 2 表面粗糙度多元线性回归分析结果

Table 2. Results of surface roughness multiple linear regression analysis

Regression statistics Variance analys Multiple R 0.923 013 64 df SS MS F Significance F R square 0.851 954 179 Regression analysis 3 728.453 42 242.817 807 36.446 215 4.419 83E-08 Adjusted R square 0.828 578 523 Qesidual error 19 126.584 841 6.662 360 05 Standard error 2.581 154 791 Total 22 855.038 261 Observed value 23 Coefficients Standard error t stat P-value Lower 95% Upper 95% Intercept −0.648 829 23 1.950 856 634 −0.332 586 831 0.743 087 66 −4.732 019 087 3.434 360 637 Cutting depth (ap) 2.135 166 929 0.416 310 566 5.128 783 901 5.967 7E-05 1.263 818 9 3.006 514 958 Spindle speed (n) −0.001 687 18 0.002 560 118 −0.659 023 033 0.517 789 03 −0.007 045 564 0.003 671 211 Feed rate (f) 0.476 492 549 0.051 468 081 9.258 020 58 1.795 1E-08 0.368 768 618 0.584 216 479 -

[1] 黎月明, 邓楼楼, 杨健, 等. 电铸镍Wolter-I型光学系统制造技术发展综述. 空间控制技术与应用, 2020, 46(2): 8-15. doi: 10.3969/j.issn.1674-1579.2020.02.002 Li Yueming, Deng Loulou, Yang Jian, et al. Overview on the manufacturing technology and application development of electroformed nickel Wolter-I optical system [J]. Aerospace Control and Application, 2020, 46(2): 8-15. (in Chinese) doi: 10.3969/j.issn.1674-1579.2020.02.002 [2] 左富昌, 梅志武, 邓楼楼, 等. 多层嵌套掠入射光学系统研制及在轨性能评价. 物理学报, 2020, 69(3) : 030702. doi: 10.7498/aps.69.20191446 Zuo Fuchang, Mei Zhiwu, Deng Loulou, et al. Development and in-orbit performance evaluation of multi-layered nested grazing incidence optics [J]. Acta Physica Sinica, 2020, 69(3): 030702. (in Chinese) doi: 10.7498/aps.69.20191446 [3] Pramanik A, Neo K S, Rahman M, et al. Ultra-precision turning of electroless-nickel: Effect ofphosphorus contents, depth-of-cut and rake angle [J]. Journal of Materials Processing Technology, 2008, 208(1-3): 400-408. doi: 10.1016/j.jmatprotec.2008.01.006 [4] Pramanik A, Neo K S, Rahman M, et al. Cutting performance of diamond tools during ultra-precisionturning of electroless-nickel plated die materials [J]. Journal of Materials Processing Technology, 2003, 140(1-3): 308-313. doi: 10.1016/S0924-0136(03)00751-9 [5] Dervis Vernani. Advanced manufacturing techniques for X-ray and VHE Gamma-ray astronomical mirrors[D]. Italy: Università dell’ Insubria VARESE, 2011. [6] Predehl P, Andritschke R, Babyshkin V, et al. eROSITA on SRG[C]//Space Telescopes and Instrumentation 2016 Ultraviolet to Gamma Ray, SPIE, 2016, 9905: 99051K. [7] 于海鹏. 超精密切削镍磷合金镀层模辊及刀具磨损特性研究. 机械设计与制造, 2017 (7): 167-170. doi: 10.3969/j.issn.1001-3997.2017.07.043 Yu Haipeng. Study on wear characteristics of Ni-P alloy coated die rolls and cutting tools for ultra-precision cutting [J]. Mechanical Design and Manufacture, 2017(7): 167-170. (in Chinese) doi: 10.3969/j.issn.1001-3997.2017.07.043 [8] 孔繁星. 超精密芯轴制造及Wolter-I型极紫外光学收集镜复制工艺研究[D]. 哈尔滨工业大学, 2018. Kong Fanxing. Replication process research on ultra-precision mandrel manufacturing and Wolter-I extreme ultraviolet collector optics [D]. Harbin: Harbin Institute of Technology, 2018. [9] Tao Sun, Fanxing Kong, Yanquan Geng, et al. Precision turning of optical mandrel with high steepness axisymmetric aspheric surface using arc-edged diamond cutter [J]. The International Journal of Advanced Manufacturing Technology, 2017, 93(9-12): 4243-4252. doi: 10.1007/s00170-017-0872-2 [10] 尹自强, 李圣怡. 超精密车削表面三维微观形貌仿真及特征分析. 航空精密制造技术, 2003, 39(4): 1-5. doi: 10.3969/j.issn.1003-5451.2003.04.001 Yin Ziqiang, Li Shengyi. Simulation and feature analysis of 3D micro topography of ultra-precision turning surface [J]. Aeronautical Precision Manufacturing Technology, 2003, 39(4): 1-5. (in Chinese) doi: 10.3969/j.issn.1003-5451.2003.04.001 [11] 熊瑞亮, 刘旭波, 熊智文, 等. 2024铝合金超精密车削表面形貌的实验研究. 制造技术与机床, 2020(7): 72-75. Xiong Ruiliang, Liu Xubo, Xiong Zhiwen, et al. Experimental study on surface topography of 2024 aluminum alloy in ultra-precision turning [J]. Manufacturing Technology and Machine Tool, 2020(7): 72-75. (in Chinese) [12] 赵舜, 高炜祥, 李星占, 黄文. 基于三维形貌仿真的超精密飞切加工表面质量影响因素分析. 制造技术与机床, 2020(9): 136-143. Zhao Shun, Gao Weixiang, Li Xingzhan, et al. Analysis of influence factors on surface quality of ultra-precision flying cutting based on three-dimensional shape simulation [J]. Manufacturing Technology and Machine Tool, 2020(9): 136-143. (in Chinese) -

下载:

下载: