-

半导体激光器(Laser Diode, LD)因其具有重量轻、效率高、体积小、低功率驱动、转换效率高、可直接调制等一系列优点,已经被广泛应用于激光扫描仪、光存储、激光打印机、激光指针、气体检测和激光光谱学中[1−3]。作为一种高效率的光电转换器件,温度对其性能与寿命的影响是十分巨大的,严重的会造成阈值电流增大,发射波长偏移,寿命降低等不良影响[4−5],对于发射波长为780 nm,功率为3 mW的激光器,发射波长的平均偏移量为0.26 nm/℃,为了使半导体激光器的寿命延长,功能参数稳定,必须设计精度高、稳定性高、可靠性好的温控系统对半导体激光器进行恒温控制[6−8]。

目前,半导体激光器温度控制通常采用热敏电阻、热电偶、热电阻、集成数字温度传感器等作为温度传感器感测温度变化[8],主控模块多由中央处理器(Central Processing Unit, CPU)或数字信号处理器(Digital Signal Processor, DSP)实现[9],采用比例积分微分(Proportion Integration Differentiation, PID)控制方式,生成脉冲宽度调制(Pulse Width Modulation, PWM)信号控制驱动电路,驱动电路产生一定的电流或电压对热电制冷器(Thermoelectric Cooler, TEC)或加热膜等其他加热制冷器件进行控制,实现对激光器的控温。TEC作为一种新型的控温器件,具有体积小、易于控制等特点,在半导体激光器控温领域展现优良的应用前景[10]。目前温控系统受到温度传感器的非线性、电桥的非线性影响,较难实现宽温区内统一且高的控温精度。一些结合最小二乘法[9-11],拉格朗日插值法[12]等降低非线性的方法出现在了视野中,但仍会在不同点出现较大的精度误差;温度具有大惯性、大滞后的特点[13],采用传统PID算法的温控系统通常会出现震荡与较大的超调等问题。降低方法有诸如:论域可变模糊PID(Variable domain fuzzy PID)控制算法[14],遗传算法和神经网络结合的PID控制算法[15],结合了卡尔曼滤波的改进型PID算法[16],自抗扰控制算法[17]等控制算法,但普遍计算量偏大,多用CPU实现。随着LD应用场景的增加,诸如航空航天、多温度点控制等需要温度控制系统易于集成化,产业化的设计也需求温控系统具有较低的成本,相比于其他处理核心,现场可编程逻辑门阵列(Field Programmable Gate Array, FPGA)则更容易实现集成化设计。

针对上述问题,文中基于FPGA设计了一款高精度、快速响应、低成本、高集成化的数模混合温控系统。分析了影响控温精度的因素以及误差消除策略;在增量PID控制的基础上,设计了抗饱和积分PID(ANTI-Windup,AWPID)控制策略;最后对所设计的温控系统进行测试。测试表明,设计的温控系统能够在−45~75 ℃温度范围实现±0.02 ℃的控温精度。

-

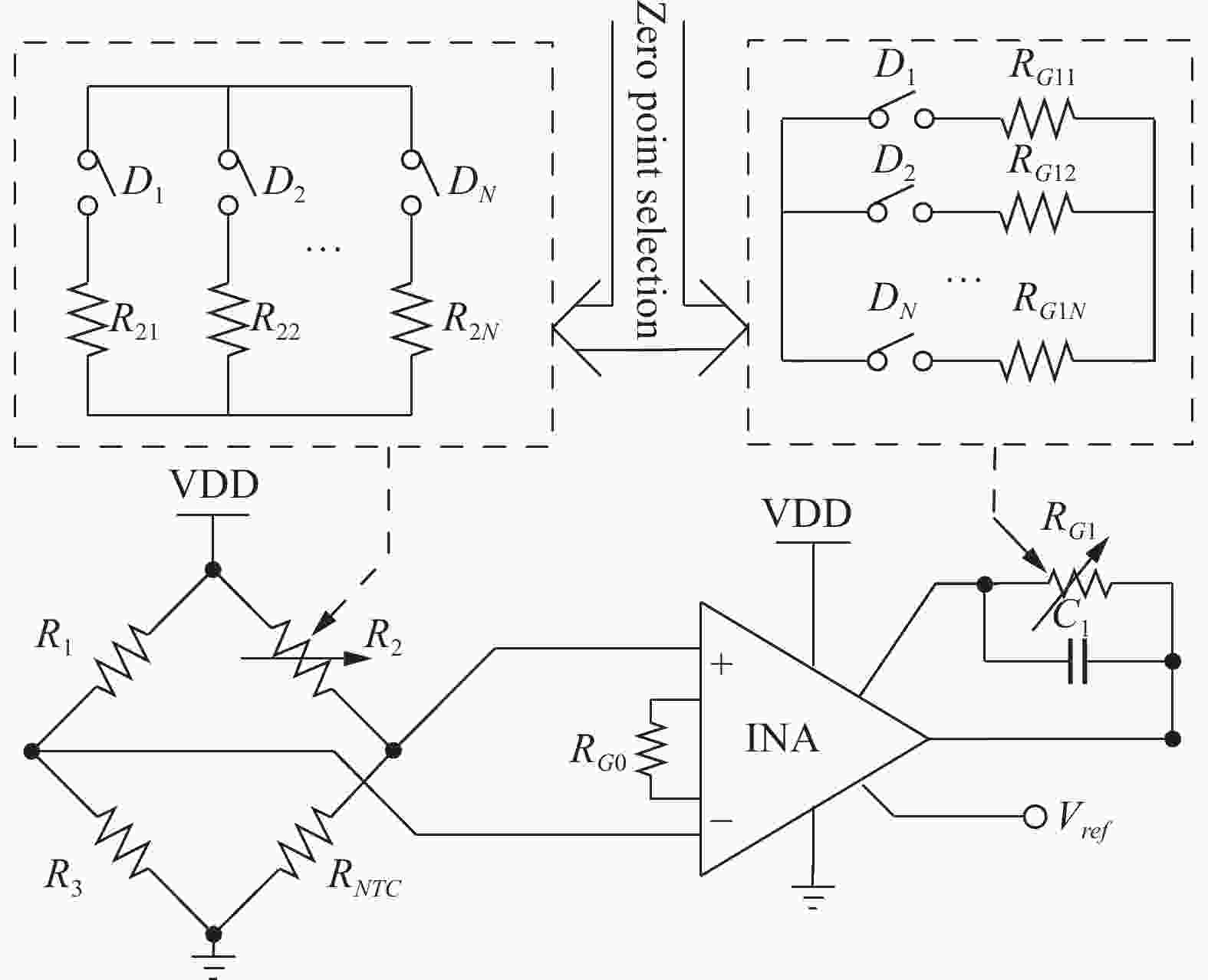

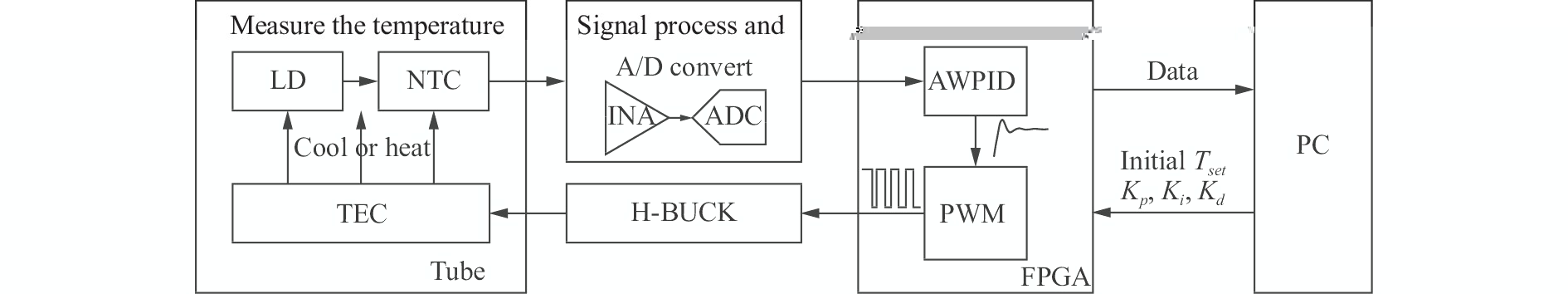

数模混合架构的温控系统结合了数字系统和模拟系统的大部分优点:一方面程序可控、数据可视化可以更加明确当前系统的工作状态,高抗干扰能力也使得系统具有较高的稳定性;另一方面数据的模拟读出方式又可以进一步增加系统的精度。实现的数模混合温控系统架构如图1所示,包括由TEC、负温度系数热敏电阻温度传感器(Negative Temperature Coefficient, NTC)、LD组成的蝶形封装管壳,由三线制惠斯通电桥、仪表放大器(Instrumentation Amplifier,INA)、模数转换器(Analog to Digital Converter, ADC)组成的可变控温零点温度信号采集与调理模块,基于FPGA的数字控制模块,全桥降压电路(H-BUCK)驱动模块。基本工作原理为:NTC采用三线制惠斯通电桥的接入方式,将温度信号转化为电压信号,电压信号通过INA进行放大;放大后的信号通过ADC量化为数字信号,送入FPGA与上位机设定的温度进行计算,通过AWPID控制算法得到相应的调控信号,进而产生相应占空比的PWM,再通过H-BUCK驱动电路实现TEC的精确加热和制冷功能。

-

温度传感器对温度控制的精度起着重要作用,文献[10]中提及了至少应该参考4个因素:外形尺寸、灵敏度、线性度、温度范围等因素,除此之外,传感器的自热效应也应作为高精度温控系统的关键因素。表1为几种温控系统常见的温度传感器性能总结表。热敏电阻为最适用于高精度与集成化的温度传感器,故选择标称温度为25 ℃,标称阻值为10 K,热敏系数为3950的负温度系数热敏电阻作为前端感温模块。

表 1 常见的温度传感器性能总结表

Table 1. Common temperature sensor performance

Sensor type Size Sensitivity Linearity Self-heating Thermistor ++ ++ -- ++ RTD + -- + - TMP102 - + ++ + AD592 - - ++ + Note: The number of "+" indicates the degree of strength of the item, while the number of "-" indicates the degree of weakness. 文中采用的温度采集电路如图2所示,采用单电源供电,电源电压为3.3 V,其中影响控温精度的一个重要因素是接线电阻与连接点电阻,图2中r为接线电阻与连接点电阻的总和,R1、R3为桥臂固定电阻,R2为零点选择电阻,RNTC为温度传感器对应温度下的阻值;NTC采用三线制连接方式,降低传感器与系统的接入电阻对温度采集的影响。电桥两端电压的差$\Delta V$如公式(1)所示:

$$ \Delta V = \frac{{{V_{DD}}}}{{{R_1} + {R_3}}}{R_3} - \frac{{{V_{DD}}({R_{NTC}} + \Delta {R_{NTC}})}}{{{R_2} + {R_{NTC}} + \Delta {R_{NTC}}}} $$ (1) 二线制接法的引入线阻后的差分电压为:

$$ \Delta{V}_{r}={V}_{DD}\left(\frac{{R}_{3}}{{R}_{1}+{R}_{3}}-\frac{{R}_{NTC}+\Delta{R}_{NTC}+2r}{{R}_{2}+{R}_{NTC}+\Delta{R}_{NTC}+2r}\right) $$ (2) 三线制接法引入线阻后的差分电压为:

$$ \Delta{V}_{r}^{{'}}={V}_{DD}\left(\frac{{R}_{3}+2r}{{R}_{1}+{R}_{3}+2r}-\frac{{R}_{NTC}+\Delta{R}_{NTC}+2r}{{R}_{2}+{R}_{NTC}+\Delta{R}_{NTC}+2r}\right) $$ (3) 引入的二线制误差ε为:

$$ \varepsilon = \frac{{\Delta {V_r} - \Delta V}}{{\Delta {V_r}}} $$ (4) 引入的三线制误差ε'为:

$$ {\varepsilon ^{'}} = \frac{{\Delta V_r^{'} - \Delta V}}{{\Delta V_r^{'}}} $$ (5) 在温度为25 ℃时,若实现控温精度为±0.02 ℃,二线制接法当r=1 Ω时引入的误差为29.07%,三线制接法当r=1 Ω时引入的误差为0.02%,三线制接法提高了测温精度,故文中采用三线制电桥作为温度采集电路。

-

影响控温精度的另一因素是温度传感器与电桥的非线性,现有的降低温度传感器非线性和电桥非线性的方法有:最小二乘法两级拟合、拉格朗日插值法、线性内插值法等方法[18];以上方法在解决电桥非线性带来的测量误差上具有一定能力,但解决非线性带来的不同点的控温精度变化能力有限。文中采用了一种可变控温零点的温度调理方案,降低了温度传感器与电桥非线性引入的控温精度误差。

采用三线制忽略导线引入的阻抗后,仪表放大器输出${V_{out}}$与温度T的关系如公式(6)所示:

$$ {V_{out}} = {V_{DD}} \cdot {A_v}\left[ {\frac{{{R_3}}}{{{R_1} + {R_3}}} - \frac{{{R_0}\cdot {{\mathrm{e}}^{B\left(\frac{1}{T} - \frac{1}{{{T_B}}}\right)}}}}{{{R_2} + {R_0}\cdot{{\mathrm{e}}^{B\left(\frac{1}{T} - \frac{1}{{{T_B}}}\right)}}}}} \right] $$ (6) 式中:${A_v}$为放大倍数,由${R_{G1}}$与${R_{G0}}$决定;B为热敏系数;TB为标称温度;R0为标称阻值。放大器输出电压与温度出现了非线性关系,因此不同温度下的控温精度会受此影响而产生较大变化。

通过更改$R_2$与${R_{G1}}$,即可改变当前控温零点,实现方法如图3所示。

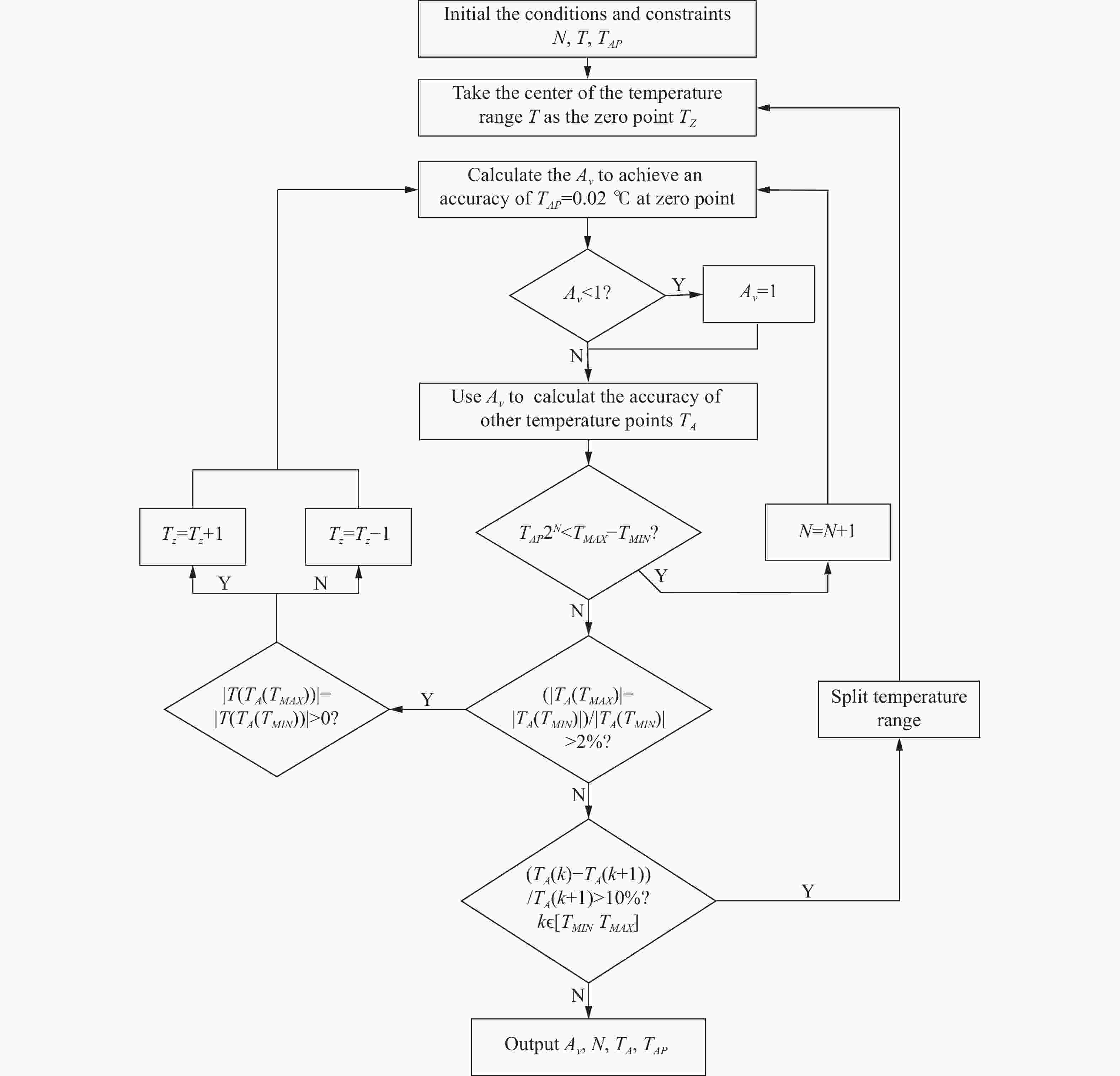

可变控温零点方法需要确定零点个数、零点位置、零点与零点交界处的误差,文中采用了迭代与多目标最优化算法来解决上述问题。多目标最优化算法是使目标在给定区域内达到最佳的算法。通常如公式(7)所示:

$$ \begin{split} & \mathop {{\mathrm{min}}}\nolimits_{x} \text { or } \mathop {{\mathrm{max}}}\nolimits_{x}\;\; F(x)=\left[f_1(x), f_2(x), \cdots, f_K(x)\right] \\&\qquad\qquad \text { s.t. } g_i(x) \geqslant 0, i \in[1, M]\\&\qquad\qquad h_j(x)=0, j \in[1, L] \end{split} $$ (7) 式中:$F(x)$称为优化目标;$g(x)$、$h(x)$称为约束条件。约束条件的集合$D$称为可行域,如公式(8)所示:

$$ D = \{ x|{g_i}(x) \geqslant 0,i \in [1,M],{h_j}(x) = 0,j \in [1,L]\} $$ (8) 具体到可变控温零点的系统中,优化目标$F(x)$为:选择最优零点个数,选择合适的零点位置,选择最小ADC分辨率,选择最优放大倍数。约束条件$g(x)$为:全温度范围内精度变化不大于10%,零点上下限温度变化率精度变化不大于2%;算法实现流程如图4所示。

1)设定初始条件,初始条件为所选择的控温范围T,初始ADC分辨率N,零点处精度要求${T_{AP}}$。

2)设置当前温度范围T的中点为初始零点${T_{Z0}}$,即${T_{Z0}} = (T_{MAX }- T_{MIN})/2$。

3)计算放大倍数${A_v}$,使精度在${T_{Z0}}$处满足${T_{AP}}$的要求,如公式(9)所示:

$$ {A_v} = \dfrac{1}{{{2^N}\cdot\left[ {{{{R_3}}}/({{{R_1} + {R_3}}}) - ({{{R_{NTC@Tz0}} + \Delta {R_{NTC,TAP}}}})/({{{R_2} + {R_{NTC@Tz0}} + \Delta {R_{NTC,TAP}}}}}) \right]}} $$ (9) 4)使用上述满足要求的${A_v}$计算出其他温度点的精度,并判断ADC的分辨率是否满足要求,如公式(10)所示:

$$ T_{A P} 2^N< T_{M A X}-T_{MIN} $$ (10) 若不满足要求,则使分辨率增加1位并返回3)。

5)判断零点上下限精度变化率是否大于2%,即$ (\left| {{T_A}({T_{MAX}})} \right| - \left| {{T_A}({T_{MIN}})} \right|)/\left| {{T_A}({T_{MIN}})} \right| > 2\% $,若是则判断出零点上下限处精度大小,若上限温度精度大于下限温度精度,则使零点温度加1,反之减1,并回到3)中并使用新的零点进行计算。

6) 判断全温度范围内精度是否超过10%,若是,则分裂温度区间T为T1, T2···TNum,Num取决于迭代次数,并增加一个控温零点,回到2)中继续迭代计算,直到满足约束条件。

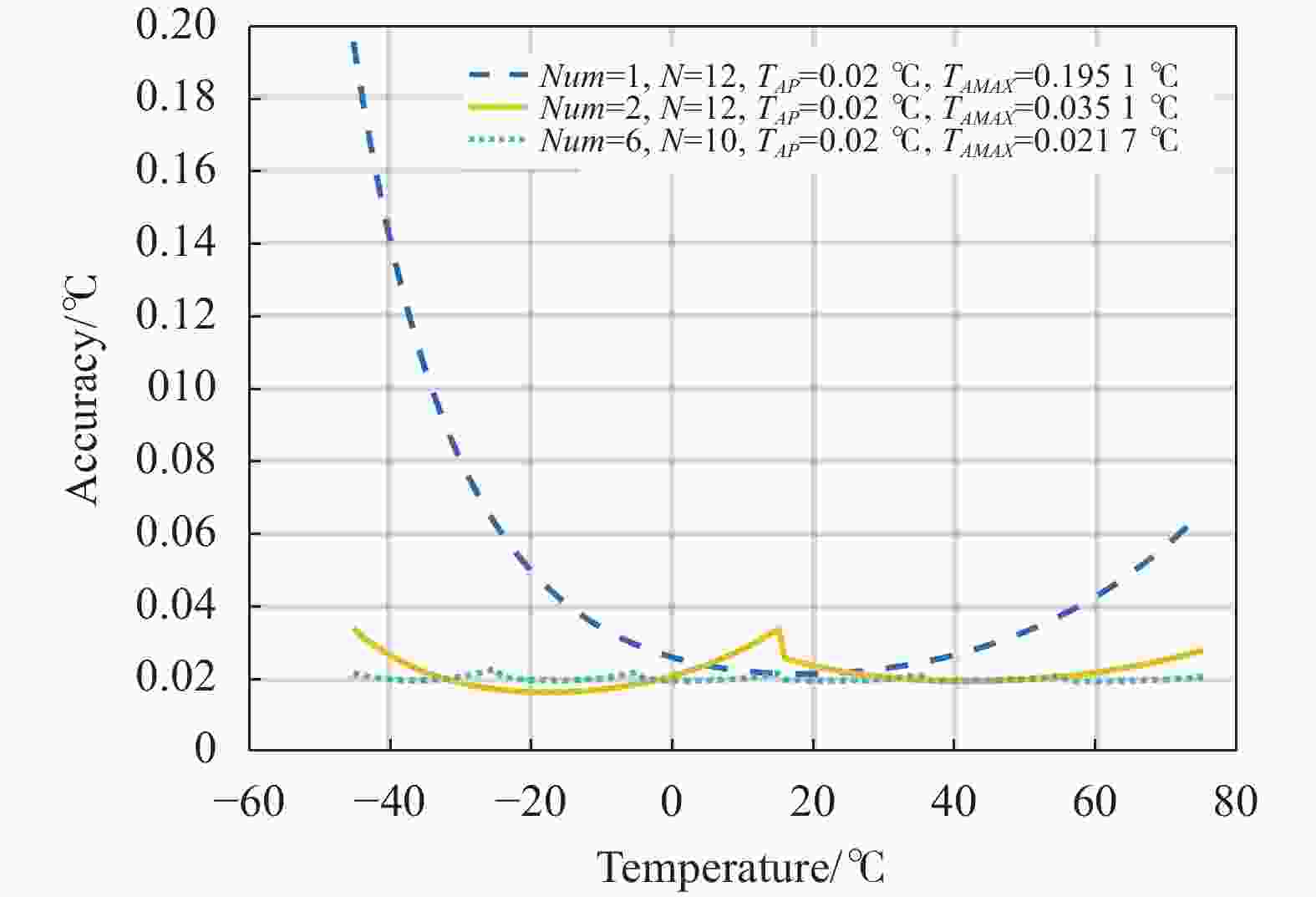

在初始T为−45~75 ℃、初始N=12、初始${T_{AP}}$=0.02的情况下,迭代6次后满足约束条件,图5展示了迭代次数为1、2、6次时的结果,Num代表迭代次数即选择的零点个数, ${T_{AMAX}}$为当前零点个数下精度变化最大的点。

图 5 可变控温零点方法在不同迭代次数下的精度

Figure 5. Accuracy of the variable zero point temperature control method at different iterations

可变控温零点的温度调理方案的另一个有点是降低成本并提高了集成度。图5还展示了ADC分辨率与零点个数的关系,增加零点的方法显著降低了所需的ADC分辨率需求;可变控温零点的温度调理方案通过降低每一个零点下的温度范围从而降低了信噪比指标需求;此外,该调理方案降低了仪表放大器的要求,从公式(1)可以得出,单一零点下的电桥输出电压变化接近0~VDD,需要仪表放大器有轨到轨的共模输入范围,而可变控温零点的方法通过更改R2的值,降低电压变化范围,使放大器不需要达到轨到轨的共模输入范围,降低成本。

-

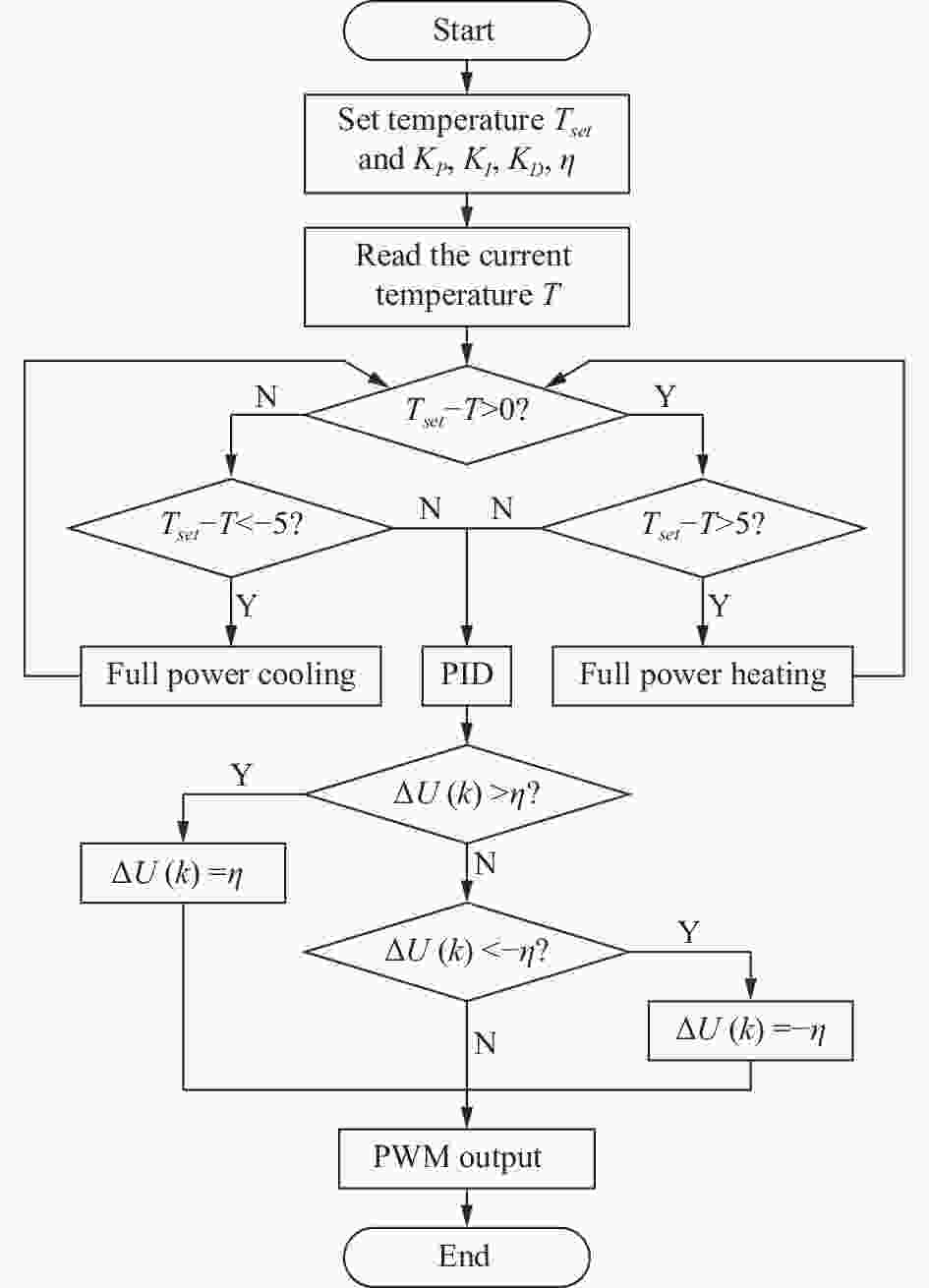

为了产生PWM信号,采用PID控制策略,传统的PID实现方法为模拟PID电路,传输函数如公式(11)所示:

$$ U(t) = {K_p}{{e}}(t) + {K_i}\int_0^t {{{e}}(t){\mathrm{d}}t + {K_d}\frac{{{\rm{d}}e(t)}}{{{\mathrm{d}}t}}} $$ (11) 式中:$e(t)$为偏差信号,即等于设定量与反馈量之差; ${K_p}$为比例系数;${K_i}$为积分系数;${K_d}$为微分系数;U(t)为PID输出的控制量。对公式(11)进行离散化处理得到公式(12):

$$ U(k) = {K_p}e(k) + {K_i}\sum\limits_{i = 0}^k {e(i) + {K_d}[e(k) - e(k - 1)]} $$ (12) 公式(12)即位置式数字PID,通过将误差量累加来得出控制量,相对精度不高,将公式(12)改进,可得到增量式PID算法表达式,如公式(13)所示:

$$ \begin{split} & \Delta U(k) = {K_p}[e(k) - e(k - 1)] + {K_i}e(k) + \\&\qquad {K_d}[e(k) - 2e(k - 1) + e(k - 2)] \end{split}$$ (13) 增量式PID算法易于FPGA实现,虽然增量式PID提高了控制精度,但其积分项作为主导会导致其过饱和,出现较大的超调与较长的稳定时间,并且由于数字域所带来的饱和溢出会使其出现功能出错的问题,故文中采取了抗饱和积分的PID控制策略-AWPID。整体判断逻辑如图6所示。其思想为:为控制量设定一个阈值$\eta $,当$\Delta U(k) > \eta $或$\Delta U(k) < - \eta $,将阈值赋予$\Delta U(k)$,停止积分项的再次累加,降低系统的超调,减小稳定时间。此外,为了进一步加快控温速度,当设定温度超过当前温度±5 ℃时,则PWM全功率输出,实现全速加热与制冷功能。

-

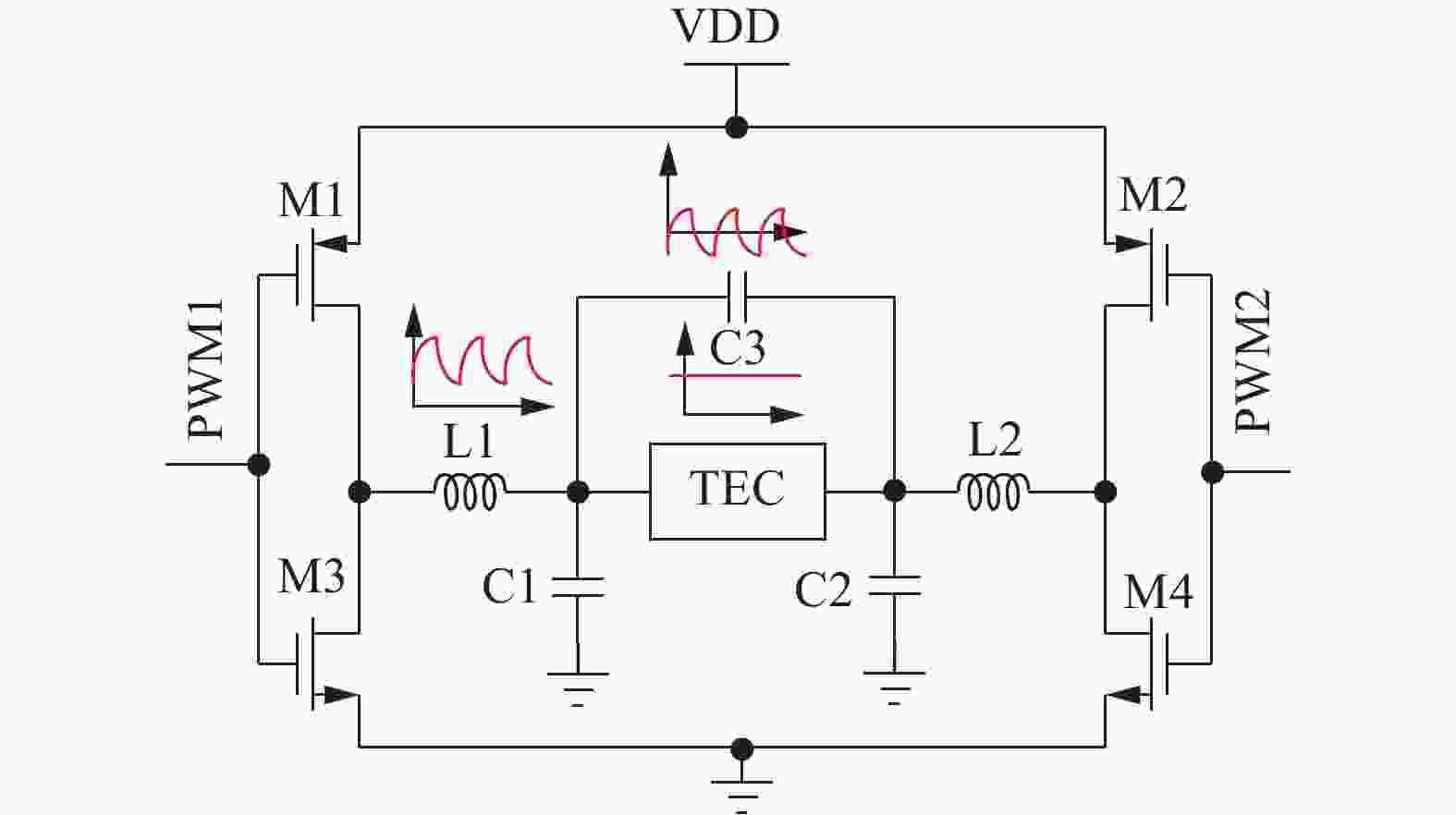

文中采用H-BUCK电路来驱动TEC实现加热制冷双向调控,桥式驱动采用MOSFET功率管实现,相较于线性稳压器可以减少功耗,并且易于集成。采用FPGA产生PWM信号直接驱动MOSFET功率管的方式进一步提高了集成度。选用的低导通电阻的MOSFET功率管提高了效率。PWM信号的占空比控制开关管的导通和闭合,双路互补PWM信号对流经TEC的电流方向进行控制,进而实现了TEC的加热和制冷一体化。此处影响控温精度的因素是TEC驱动电路的纹波,文中采用T型电容网络与H-BUCK电路结合的方式降低纹波,实现的电路如图7所示。BUCK电路电感流过电流的平均值如公式(14)所示:

$$ {I_L} = {I_0} = \frac{{{V_{OUT,BUCK}}}}{{{R_{TEC}}}} $$ (14) 电感上的纹波电流如公式(15)所示:

$$ {I_{ripple}} = \frac{{(VDD - {V_{OUT,BUCK}})D}}{{Lf}} = \frac{{{V_{OUT,BUCK}}(1 - D)}}{{Lf}} $$ (15) 式中:D为PWM信号的占空比;f为PWM信号的频率。电容上的纹波电压如公式(16)所示:

$$ {V}_{ripple}=\frac{{I}_{ripple}}{8Cf}=\frac{{V}_{OUT\text{,}BUCK}(1-D)}{8CL{f}^{2}} $$ (16) 从公式中可以看出,纹波的大小与电容电感、开关频率相关。提高电容电感可以降低纹波,但会增加面积,增加时钟频率也可以降低纹波,但也会引入更多的时钟馈通与电荷注入现象,H-BUCK电路可以在一定基础上解决该问题。稳定情况下H-BUCK电路中的纹波如公式(17)所示:

$$ {V_{ripple,HBUCK}} = \frac{{{V_{O1}}(1 - D) - {V_{O2}}D}}{{8CL{f^2}}} $$ (17) 但由于时钟的抖动,电容电感的器件匹配,电路中的寄生不同等原因,仍然会产生剩余纹波,剩余纹波则通过T型电容网络的C3进行抑制,抑制过程见图7。

-

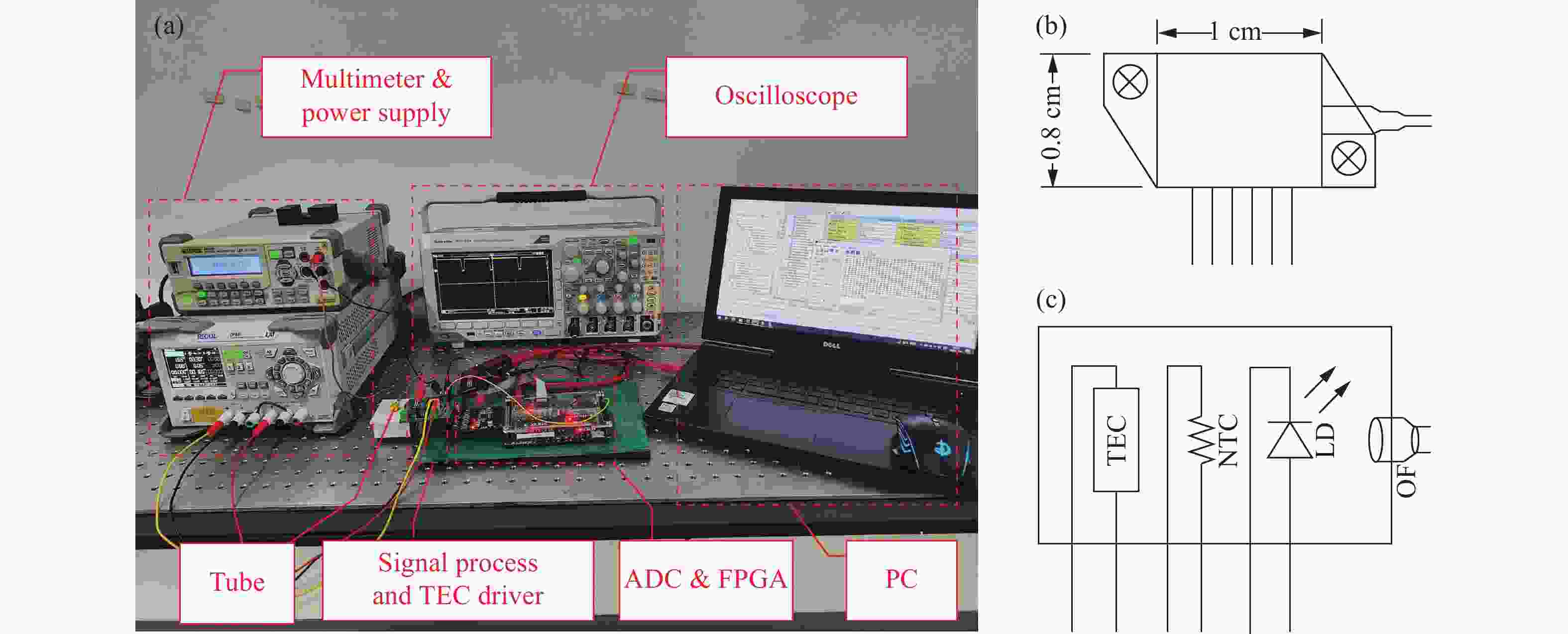

设计的控温系统如图8(a)所示。半导体激光器采用蝶形封装,内部集成NTC与TEC,管壳封装结构如图8(b)所示,图8(c)为管壳封装内部集成器件示意图。整体系统采用3.3 V低压供电,半导体激光器内部温度由信号采集与调理电路实时读出,通过串口传输到上位机进行处理。

图 8 (a) 温控系统整体架构整体实物图;(b) 半导体激光器封装示意图;(c)封装内部集成器件示意图

Figure 8. (a) Overall physical diagram of the overall architecture of the temperature control system; (b) Schematic diagram of a LD package; (c) Schematic diagram of the integrated device inside the LD package

系统的热负载决定了所需的散热功率${Q_L}$。热负载包括LD的发热功率${Q_{active}}$与其他热效应产生的被动散热功率${Q_{passive}}$。${Q_{passive}}$又包括辐射热功率${Q_{rad}}$,对流热功率${Q_{conv}}$和传导热功率${Q_{cond}}$[19]。故系统热负载散热功率如公式(18)所示:

$$ \begin{split} & {Q_L} = {Q_{active}} + {Q_{passive}} = {Q_{active}} + {Q_{rad}} + {Q_{conv}} + {Q_{cond}}=\\& {Q_{active}} + F\xi \sigma S({T_H}^4 - {T_C}^4) + hS({T_H} - {T_C}) +\\& \frac{{kW}}{L}({T_H} - {T_C})\\[-1pt] \end{split} $$ (18) 式中:F为形状系数,在TEC厚度较小的情况下约为1;$\xi $为辐射系数,在最坏的情况下取1;$\sigma $为斯特藩玻尔兹曼常数,为5.667×10−8 W/m2K4;S为被冷却物体的面积;$ {T_H} $为TEC热面温度最大值,在散热良好并且TEC温差较小的情况下,热面温度比环境温度高5 ℃,反之热面温度比环境温度高15 ℃;$ {T_C} $为冷面温度最大值,由环境温度与TEC温差决定;$ h $为对流换热系数;$ k $为材料导热系数;W为材料横截面面积;L为热路径长度。在小型LD的情况下,被动散热功率通常为散热功率的主要部分。

负载通过白金引线连接到铝基板,其直径为25 μm,长度L为8 mm,导热系数$ k $为70.9 W/m ℃,在热路径温差为100 ℃情况下,传导热功率${Q_{cond}}$为1.57 mW,因此可以忽略。被冷却面积S为1.7 cm2,采用铝基板的对流换热系数$ h $约为50,在不同设定温度的情况下,${Q_{passive}}$计算结果总结如表2所示,所得为条件相对极限的值,实际散功热率比计算值小。

表 2 不同设定温度下被动散热功率

Table 2. Summary of passive heat dissipation power under different set temperatures

Tset/℃ ${T_H} - {T_C}$/℃ ${Q_{passive}}$/mW −45 82 761.47 −25 62 580.69 −5 42 397.06 0 37 350.66 15 22 310.11 25 12 115.22 35 18 171.89 55 38 367.09 75 58 567.27 -

温控系统核心为FPGA,FPGA采用了Xilinx公司的产品XC6 SLX9-2 FTG256 C,采用Vreilog HDL语言编写模块,主要包括UART串口通信模块、数码管显示模块(用以实时显示当前温度)、ADC通信模块、AWPID控制模块、PWM生成模块。

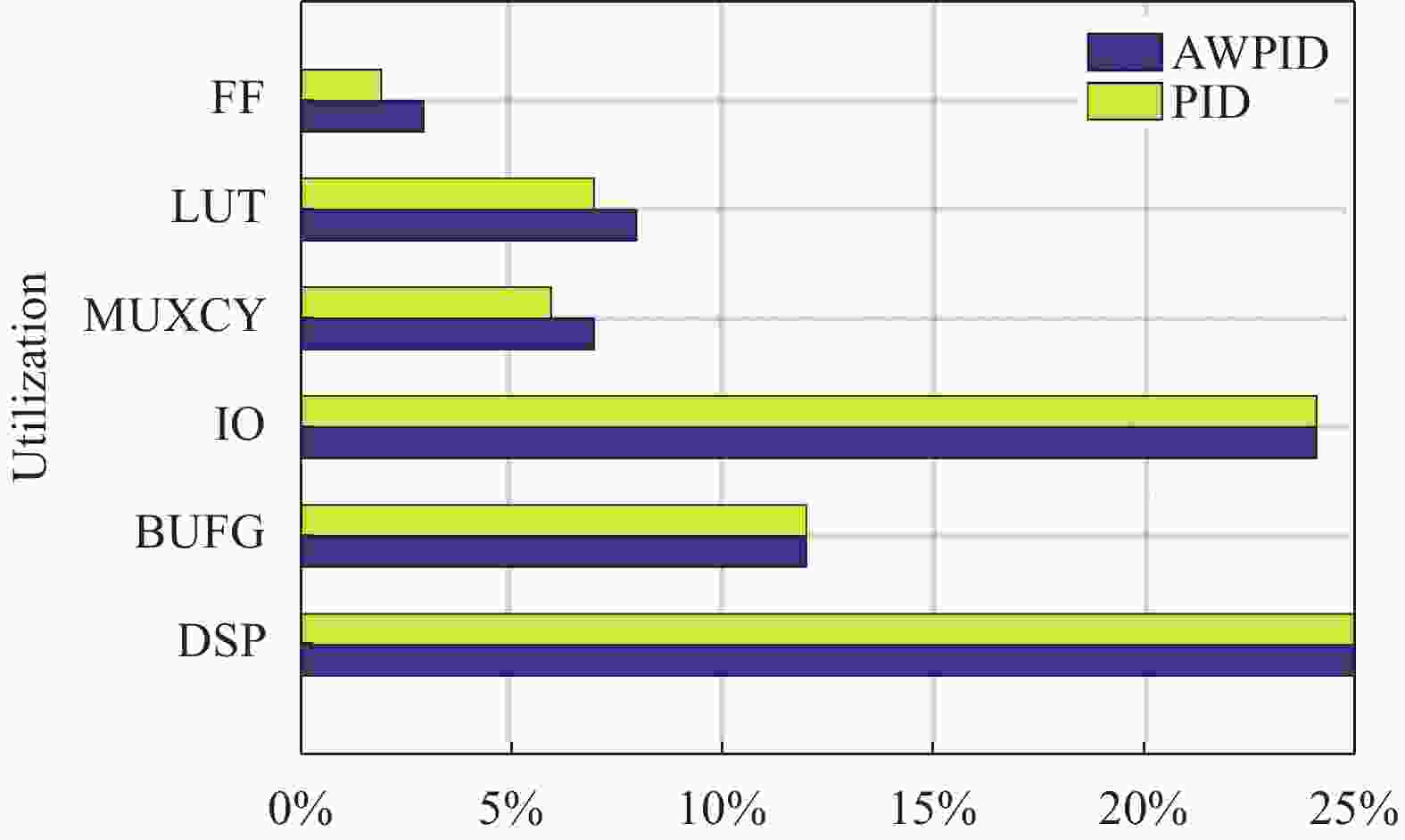

控温功能测试对系统的控温精度、稳定时间、超调进行了测试,并将AWPID与传统PID进行对比。图9展示了AWPID与传统PID的FPGA资源占用情况。结果表明AWPID与传统PID消耗FPGA资源量相当,其性能优劣将在控温测试中进行对比。

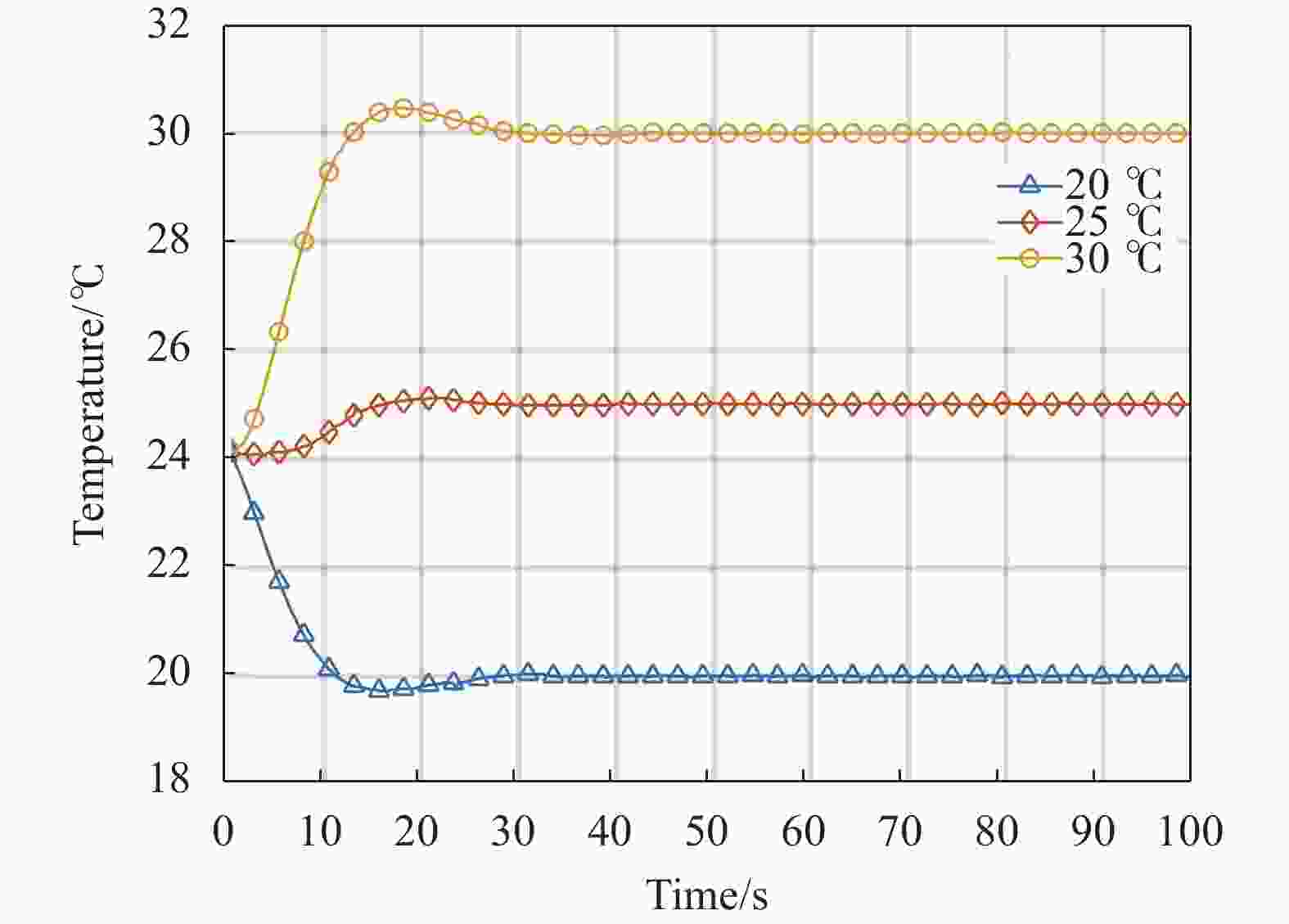

控温功能测试选择在室温环境下进行,室温为24 ℃。通过上位机设定LD的工作温度分别为:20、25、30 ℃。通过上述零点选择算法,将控温零点设定为29 ℃。图10为测试温度变化曲线,表3展示了详细测试结果。测试结果表明,系统实现了同一器件的加热与制冷,控温时间小于30 s,超调量不大于1.5%,精度均为±0.02 ℃。

表 3 控温功能测试结果

Table 3. Temperature control function test results

T/℃ Zero/℃ Control

typeAccuracy/℃ Stable*

time/sOver-

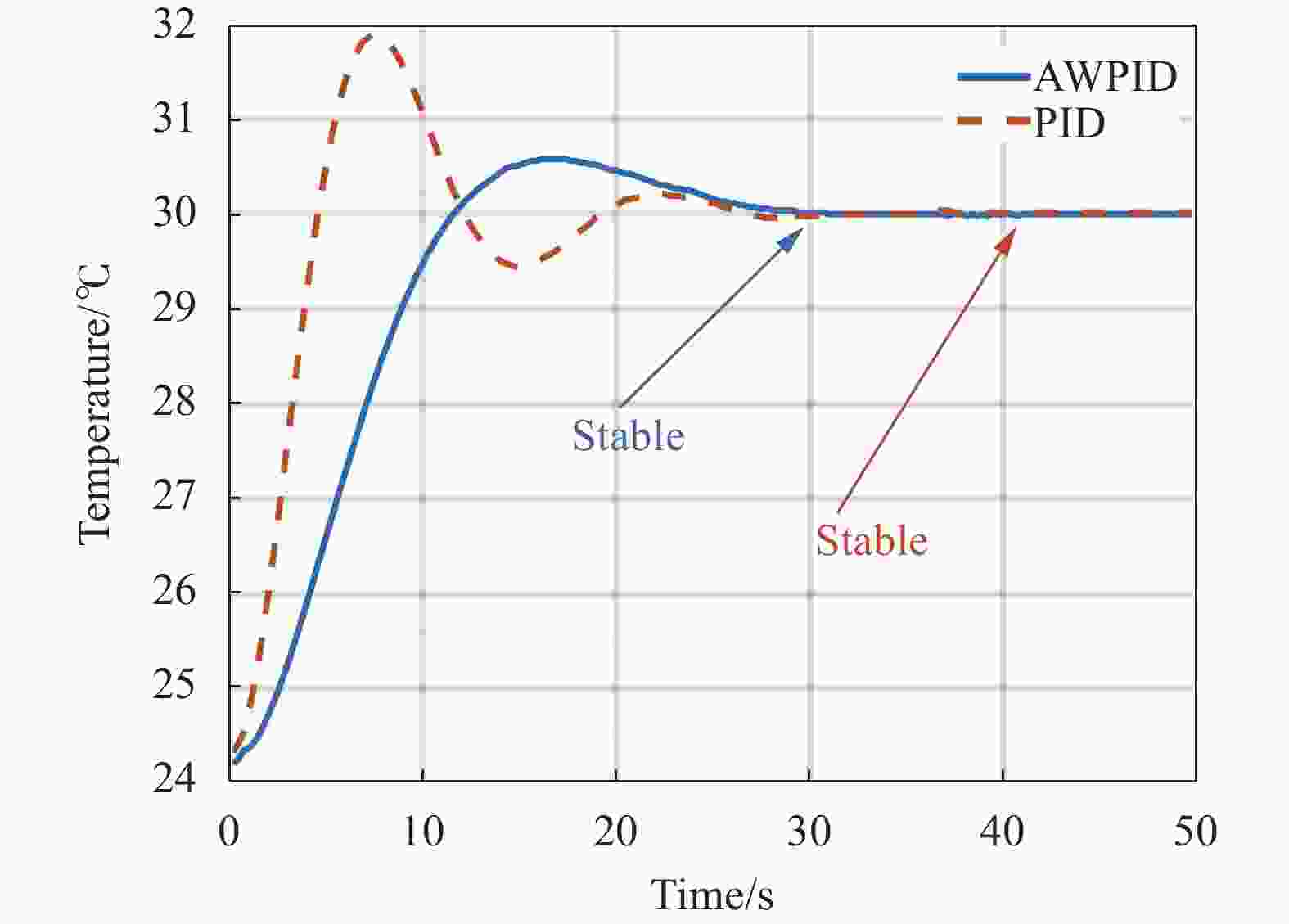

shoot30 - Heat 0.0202 30 1.5% 25 29 Heat 0.0197 27 0.5% 20 - Cool 0.0197 28 1.4% Note: *The stabilization time is defined as the total time from the start of temperature control until the temperature stabilizes at the required accuracy 为了对比传统PID与AWPID控制策略在超调、稳定时间等指标的优劣,进行了从室温到设定温度30 ℃的控温实验,图11为两种PID控制策略的对比结果。AWPID控制策略将超调从9.13%降低到1.5%,将稳定时间从41 s降低到30 s,故AWPID控制策略降低了系统超调,提高了系统稳定速度。

-

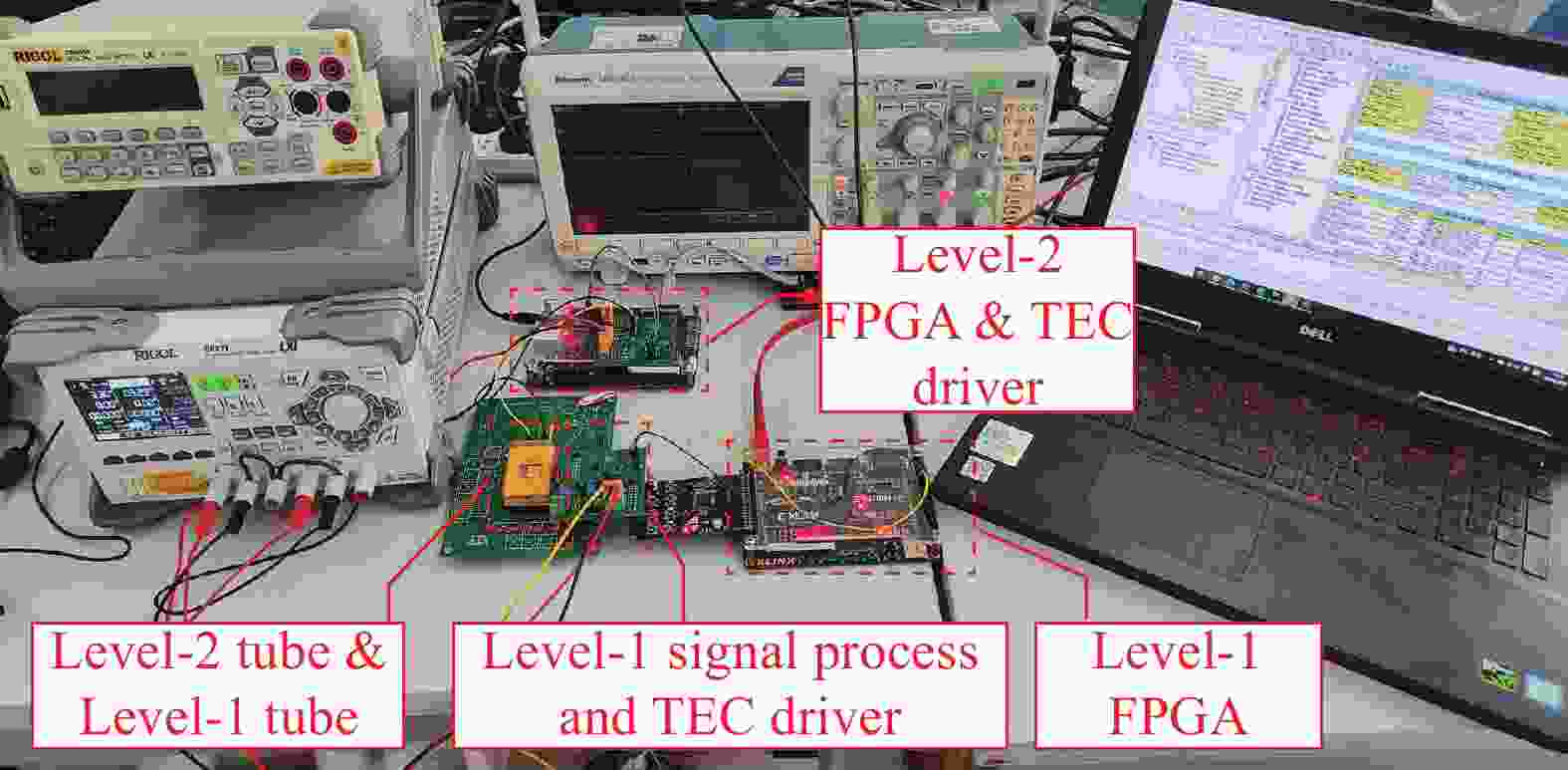

在TEC冷热面温差过大时制冷率为0,因此系统所能控制温度范围大于当前使用的LD内部集成的TEC效率,故采用二级TEC作为热沉的方式增加控温范围,测试实验图如图12所示,测试结果如表4所示。测试结果表明,在−45~75 ℃全温度范围内,实现了±0.02 ℃的精度,并且由非线性引起的精度变化不大于10%。表4还对比了可变控温零点与固定零点温控系统的温控精度,精度最高可提升89.7%。

表 4 精度测试并与单一零点精度对比

Table 4. Accuracy testing and comparison with single zero point accuracy

T/℃ Zero/℃ Accuracy/℃ Mean/℃ Std/℃ Fixed zero

accuracy/℃−45 −33 0.0212 −44.9992 0.0219 0.1951 −25 0.0217 −25.0009 0.0228 0.0629 −15 −12 0.0206 −14.99987 0.0221 0.0409 −5 0.0212 −4.9991 0.0217 0.0295 5 8 0.0194 4.9981 0.0213 0.0238 15 0.0213 14.9997 0.0221 0.0216 25 29 0.0191 25.0013 0.0112 0.0220 30 0.0196 30.0017 0.0140 0.0230 35 0.0206 35.0005 0.0134 0.0246 45 49 0.0195 45.0001 0.0117 0.0296 55 0.0208 54.9985 0.0235 0.0376 65 70 0.0195 65.0000 0.0124 0.0495 75 0.0207 74.9991 0.0239 0.0663 -

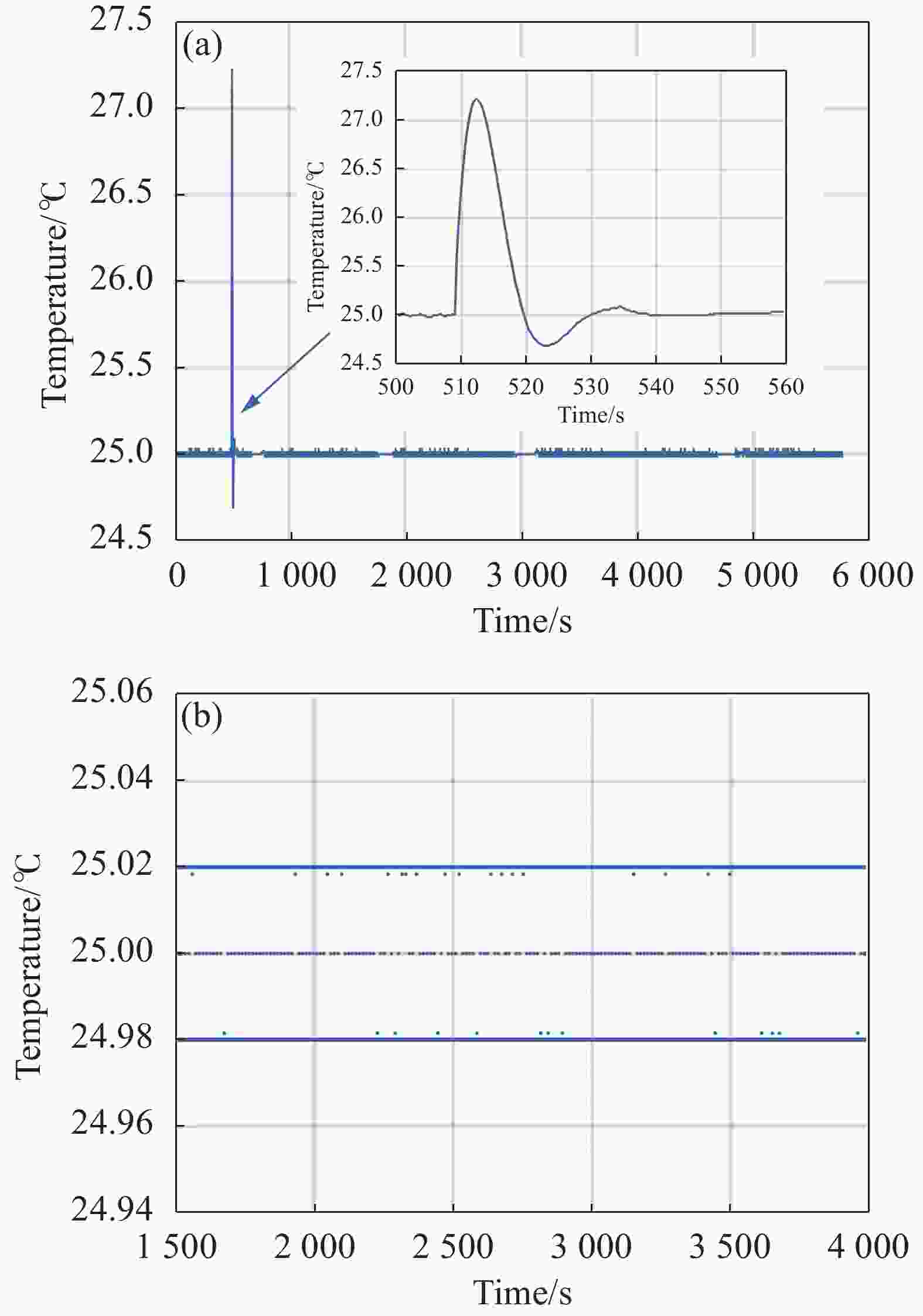

在半导体激光器工作时,长时间的温度稳定性是保障激光器波长稳定的关键,所以对系统的稳定性进行了测试。设定温度为25 ℃,待温度稳定9 min后,开启LD,见图13(a)箭头指示位置。保持LD工作电流恒定为100 mA,测试1.5 h的结果见图13(a),图(b)展示了温度稳定后的局部放大结果。由此可以看出,开启LD后,温度迅速上升,温控系统立即响应,并在24 s之内将温度稳定在±0.02 ℃,且在长时间测试中始终保持高精度控温,故该温控系统具有较高稳定性。

-

为提高半导体激光器温控系统的精度、集成度、响应速度并降低成本,文中设计了一款基于FPGA的高精度数模混合温控系统。为了降低测量温度时导线引入的误差,采用了三线制的惠斯通电桥。针对热敏电阻以及电桥的非线性误差,提出了一种可变控温零点的温度调理方案,为确定可变控温零点的温度调理方案的零点个数、零点位置、零点与零点交界处的误差,采用了迭代与多目标最优化方法,提高了控温精度。测试表明可变控温零点的温控系统在−45~75 ℃的温度范围内,实现了±0.02 ℃的控温精度,相较于固定零点的温控系统的0.1951 ℃的最大控温精度提高了89.7%。H-BUCK电路驱动采用了T型电容网络进一步降低纹波,增加了驱动的稳定性,延长TEC的使用寿命。针对温度滞后大、延迟高的特点,控温策略采取了AWPID控制策略,降低超调,加快收敛速度。测试结果表明,与传统PID控制策略相比,AWPID控制策略将超调从9.13%降低到1.5%,稳定时间从41 s降低到30 s。稳定性测试表明,该温控系统能够在长时间内保持±0.02 ℃的控温精度,具备较高稳定性。该系统具有高精度、快速响应、高稳定性、高集成化、低成本的特点,满足高精度半导体激光器温控系统的要求。

High-precision temperature control system design for laser diode

-

摘要: 面向半导体激光器温控系统的高精度、高速与高集成化的需求,设计了一款高精度、快速响应、高集成化、低成本的数模混合架构温控系统。该系统以FPGA为控制核心,硬件部分包括由三线制惠斯通电桥、仪表放大器、模数转换器组成的温度信号采集与调理模块,全桥降压电路驱动模块,热电制冷器模块等。针对热敏电阻和电桥的非线性误差,提出了一种可变控温零点的温度信号调理方法,该方法基于迭代与多目标最优化算法,提高了控温精度,同时降低了仪表放大器与模数转换器的指标要求,从而降低了系统成本。针对温度滞后大、延迟高的特点,控温策略采用了抗饱和积分的PID(AWPID)自动控制方法,从而降低超调,加快收敛速度。测试结果表明,该温控系统在−45~75 ℃的温度范围内,实现了±0.02 ℃的控温精度,相较于固定控温零点的温控系统最大0.1951 ℃的控温精度提高了89.7%。与传统PID控制算法相比,AWPID控制算法将超调从9.13%降低到1.5%,将稳定时间从41 s降低到30 s。稳定性测试表明,该温控系统能够在长时间内保持±0.02 ℃的控温精度,满足稳定性要求。该系统具有高精度、快速响应、高集成化、低成本的特点,为半导体激光器的复杂应用场景提供了高精度的温度保障。Abstract:

Objective Laser diode has been widely used in laser scanners, optical storage, laser printers, optical fiber communications, laser pointers, laser spectroscopy and other fields because of their light weight, high efficiency, small size, low power drive, high conversion efficiency, and direct modulation. As a high-efficiency photoelectric converter, temperature has a great impact on its performance and life; If it is serious, it will cause the increase of threshold current, the shift of emission wavelength, the reduction of service life and other adverse effects. In order to prolong the service life of laser diode and stabilize the functional parameters, a temperature control system with high precision, fast response, high stability and good reliability must be designed to control the temperature of semiconductor lasers, so as to meet the needs of different environments of semiconductor lasers. Therefore, a digital analog hybrid temperature control system based on FPGA is designed. Methods The temperature conditioning method of variable temperature control zero point is adopted. This method is based on iteration and multi-objective optimization algorithm to determine the optimal number of zero points, the optimal position of zero points, and the minimum number of ADC bits (Fig.3). A three-wire Wheatstone bridge is adopted to reduce the influence of wiring resistance and connection point resistance (Fig.2). The control method of anti-windup PID (AWPID) is adopted to reduce overshoot and speed up response (Fig.6). The Full bridge Synchronous Buck drive circuit (H-BUCK) adopts T-type capacitance network to reduce the ripple (Fig.7). Results and Discussions After six iterations of the multi-objective optimization algorithm, the constraint conditions for the temperature conditioning method of variable temperature control zero point were met. The optimal number of zero points within the current temperature control range was determined to be six, with the optimal zero point positions at −33 ℃, −12 ℃, 8 ℃, 29 ℃, 49 ℃, and 70 ℃. Additionally, the minimum number of ADC bits required was found to be 10 (Fig.5). The temperature conditioning method of variable temperature control zero points reduces the requirements for amplifier and ADCs. The test results show that the accuracy in the whole temperature range is 0.02 ℃ (Tab.4), which is an improvement of 89.7% compared to the accuracy of a single fixed zero point (with the zero point set at 25 ℃) (Tab.4). The control strategy of AWPID reduces the overshoot from 9.13% to 1.5%, and shortens the stabilization time from 41 s to 30 s. Conclusions In order to improve the accuracy, integration, response speed and reduce the cost of laser diode temperature control system, a digital analog hybrid temperature control system based on FPGA is designed. A three-wire Wheatstone bridge is used. Aiming at the nonlinear error of thermistor and bridge, a temperature conditioning method of variable temperature control zero point is adopted. The method is based on iteration and multi-objective optimization method to improve the temperature control accuracy. The measured results indicate that the temperature control system employing variable temperature control zero points achieves a temperature control accuracy of ± 0.02 ℃ within the temperature range of −45 ℃ to 75 ℃. This accuracy is an 89.7% improvement compared to the maximum temperature control accuracy of 0.1951 ℃ achieved by the temperature control system with a single temperature control zero point. Another advantage of the variable temperature control zero point is that it reduces the system cost. By reducing the voltage range of the Wheatstone bridge, it reduces the requirements for the common mode range of the instrumentation amplifier. By increasing the number of zero points, it reduces the ADC bits. By reducing the temperature range at each zero point, it reduces the signal-to-noise ratio (SNR) requirements of the ADC. The H-BUCK uses a T-type capacitor network to further reduce the ripple and increase the stability, Extend the service life and accuracy of thermoelectric cooler (TEC). According to the characteristics of large temperature lag and high delay, the temperature control strategy adopts the AWPID automatic control method to reduce overshoot and accelerate speed. The test results show that, compared with the PID control strategy, the AWPID control strategy reduces the overshoot from 9.13% to 1.5%, and improves the stability time from 41 s to 30 s. The stability test shows that the temperature control system can maintain the temperature control accuracy of ± 0.02 ℃ for a long time, meeting the requirements of high accuracy. The system has the characteristics of high precision, high integration and low cost, and can meet the multi field and requirements of high precision laser diode temperature control system. -

表 1 常见的温度传感器性能总结表

Table 1. Common temperature sensor performance

Sensor type Size Sensitivity Linearity Self-heating Thermistor ++ ++ -- ++ RTD + -- + - TMP102 - + ++ + AD592 - - ++ + Note: The number of "+" indicates the degree of strength of the item, while the number of "-" indicates the degree of weakness. 表 2 不同设定温度下被动散热功率

Table 2. Summary of passive heat dissipation power under different set temperatures

Tset/℃ ${T_H} - {T_C}$/℃ ${Q_{passive}}$/mW −45 82 761.47 −25 62 580.69 −5 42 397.06 0 37 350.66 15 22 310.11 25 12 115.22 35 18 171.89 55 38 367.09 75 58 567.27 表 3 控温功能测试结果

Table 3. Temperature control function test results

T/℃ Zero/℃ Control

typeAccuracy/℃ Stable*

time/sOver-

shoot30 - Heat 0.0202 30 1.5% 25 29 Heat 0.0197 27 0.5% 20 - Cool 0.0197 28 1.4% Note: *The stabilization time is defined as the total time from the start of temperature control until the temperature stabilizes at the required accuracy 表 4 精度测试并与单一零点精度对比

Table 4. Accuracy testing and comparison with single zero point accuracy

T/℃ Zero/℃ Accuracy/℃ Mean/℃ Std/℃ Fixed zero

accuracy/℃−45 −33 0.0212 −44.9992 0.0219 0.1951 −25 0.0217 −25.0009 0.0228 0.0629 −15 −12 0.0206 −14.99987 0.0221 0.0409 −5 0.0212 −4.9991 0.0217 0.0295 5 8 0.0194 4.9981 0.0213 0.0238 15 0.0213 14.9997 0.0221 0.0216 25 29 0.0191 25.0013 0.0112 0.0220 30 0.0196 30.0017 0.0140 0.0230 35 0.0206 35.0005 0.0134 0.0246 45 49 0.0195 45.0001 0.0117 0.0296 55 0.0208 54.9985 0.0235 0.0376 65 70 0.0195 65.0000 0.0124 0.0495 75 0.0207 74.9991 0.0239 0.0663 -

[1] He Qixin, Liu Huifang, Li Bin, et al. Multi-channel semiconductor laser temperature control system [J]. Acta Optica Sinica, 2017, 37(11): 1114002. (in Chinese) [2] Sun Miao, Zhang Teng, Shen Limei, et al. Study of temperature control strategy for thermoelectric cooling semiconductor lasers [J]. Journal of Engineering Thermophysics, 2018, 39(7): 1417-1423. (in Chinese) [3] Yan Wanhong, Zhou Yanwen, Yu Di, et al. Temperature control system of semiconductor device and application for infrared gas detection [J]. Acta Photonica Sinica, 2019, 48(3): 113-122. (in Chinese) [4] Wang Zongqing, Duan Jun, Zeng Xiaoyan. Research of precise temperature control systems of high-power semiconductor lasers [J]. Laser Technology, 2015, 39(3): 353-356. (in Chinese) [5] Zhang Long, Chen Jiansheng, Gao Jing, et al. Design of driving power and temperature control system for high power semiconductor laser [J]. Infrared and Laser Engineering, 2018, 47(10): 1005003. (in Chinese) [6] Dai Qin, Song Wenwu, Wang Xijun. Design and stability analysis of high frequency LD's driving circuit [J]. Optics and Precision Engineering, 2006, 14(5): 745-748. (in Chinese) [7] Piersiak R. Implementation and design of a low cost laser diode temperature controller[C]//2012 IEEE Long Island Systems, Applications and Technology Conference (LISAT), 2012: 1-6. [8] Mou Cunxiao, Xing Guozhu, Liu Jianfeng, et al. Design of current drive and alternating current temperature control system for high-precision laser [J]. Infrared and Laser Engineering, 2019, 48(9): 0905004. (in Chinese) [9] Hei Huage, Li Xiaoyan, Li Lufang, et al. Design of high precision integrated temperature control system of spaceborne blackbody [J/OL]. (2023-01-19) [2023-12-22]. https://kns.cnki.net/kcms/detail//12.1261.TN.20230118.1756.005.html. [10] Li Jianglan, Shi Yunbo, Zhao Pengfei, et al. High precision thermostat system with TEC for laser diode [J]. Infrared and Laser Engineering, 2014, 43(6): 1745-1749. (in Chinese) [11] Zhang Kefei, Jiang Tao, Shao Long, et al. Research on precision temperature control of laser diode based on the novel fuzzy-PID control unit [J]. Optics and Precision Engineering, 2017, 25(3): 648-655. (in Chinese) doi: 10.3788/OPE.20172503.0648 [12] Cao Hui, Yang Yifeng, Liu Shangbo, et al. Temperature control system for SLD optical source of FOCS [J]. Infrared and Laser Engineering, 2014, 43(3): 920-926. (in Chinese) [13] Kong Guoli, Su Yu. Development of a multi-pass cell temperature control system for laser gas isotope detection [J]. Infrared and Laser Engineering, 2019, 48(8): 0805006. (in Chinese) [14] Zhang Andi, Zhang Yanrong, Li Tao. Application of variable domain fuzzy PID control in semiconductor laser temperature control system [J]. Acta Optica Sinica, 2021, 41(12): 1214003. (in Chinese) [15] Ji Weihuan, Huang Lei. DFB laser temperature control system based on genetic algorithm and neural network [J]. Modern Electronics Technique, 2016, 39(15): 164-166,170. (in Chinese) [16] Xu Xinyu, Zhou Jiacheng, Liu Zheng, et al. Research on broadband cavity enhanced atmospheric nitrogen dioxide detection technology based on high precision PID temperature control [J/OL]. (2023-05-10) [2023-12-22]. https://kns.cnki.net/kcms/detail/31.1252.O4.20230509.1329.170.html. [17] Fu C, Tan W. Control of unstable processes with time delays via ADRC [J]. ISA Transactions, 2017, 71: 530-541. doi: 10.1016/j.isatra.2017.09.002 [18] Wang Junjie, Zhang Wei. An implementation of least square method for temperature measurement of a platinum thermistor with unbalanced voltmeter Bridge [J]. Instrument Technique and Sensor, 1999(5): 41-42. (in Chinese) [19] Wavelength Electronics. Optimizing thermoelectric temperature control systems[EB/OL]. (2000-06) [2020-06]. https://www.teamwavelength.com/download/applicationtechnotes/tn-tc01.pdf. -

下载:

下载: