-

随着激光制造的快速发展,制造工艺与流程日渐复杂,传统的单工位串行加工已无法满足现代制造业的智能化、高效化需求。高功率激光光闸能够通过分时或分能的形式实现多工位并行加工,它将单束激光根据不同工艺要求分配到多个加工工位,让多个工位共享同一个激光源,从而实现激光器的“一机多用”[1-2]。激光光闸需要承载数千瓦甚至是上万瓦的激光功率进行作业,而大功率激光带来的器件热效应会改变光闸内部的空间光学系统的像差状态,产生热像差效应,从而大幅降低耦合光学系统的光学性能,进而影响光闸的耦合效率并降低输出激光的光束质量。一旦光闸耦合效率降低至95%以下,则表明空间-光纤耦合[3-4]失效,耦合系统产生大量的激光功率损失,外泄的激光极易烧毁激光器件[5]。因此,为了保证加工现场的应用安全,必须有效控制光闸耦合系统的热效应,保证光闸在万瓦级激光功率下的高耦合效率状态作业。

光闸耦合系统的热效应主要来源于透射式光学元件(准直透镜与聚焦透镜)对部分激光能量的吸收,这将导致元件温度上升,使其材料折射率、曲率半径、表面面型等物理特征发生改变[6-8],使激光波面发生畸变,降低激光束光束质量[9],从而影响系统耦合。

目前常用的处理空间光学耦合系统热效应的方法主要是补偿法[10]与热传导,其中补偿法在大功率激光系统中较为复杂,通常需要引入额外的补偿元件,通过控制补偿元件的面形对发生畸变的激光波面进行补偿,从而保证激光的光束质量,但该方法增加了系统的复杂程度,难以在大功率激光系统中实现稳定的热效应控制,并且增添补偿元件会在一定程度上造成系统传输效率下降。因此通常考虑采用热传导的方式进行元件冷却,实现热量交换。激光系统中常用的热传导冷却方式包括气体冷却和液体冷却两种。其中,气体冷却受限于热传导能力、系统集成等因素,无法对光闸耦合系统进行稳定可靠的热量管控。而在液体冷却中,水具有热容大、热传递效率高、容易获取、经济等优势,成为工业激光应用中进行器件冷却的首选。然而,冷却水不能直接接触光学元件的通光区域,只能在其他区域进行热传递,这会影响水冷方式的热管控效果。因此,如何设计光闸耦合系统的冷却方案,有效抑制耦合系统在大功率激光应用中的热效应,从而保证光闸高耦合效率成为光闸应用中的难点。

针对以上问题,文中采用了有限元分析的方法研究了光闸耦合系统在万瓦级激光功率下的热效应影响规律,同时仿真分析了不同的水循环绕流冷却方式对光闸热效应的抑制效果,最终提出了一种新型的水循环绕流冷却的方法对光闸耦合系统进行热量管控。为了验证文中方法的有效性,我们进行了万瓦激光的验证实验,实验结果表明在文中热管控的方法保证下,光闸长时间稳定工作在12 kW承载功率下,耦合效率大于98%,且光闸输出激光的光束质量保持稳定。文中的研究工作对于国产激光光闸在光纤激光制造应用[11-12]中安全稳定作业具有重要意义,同时为大功率激光空间光学系统的热效应处理提供有效的控制手段。

-

根据激光能量的分配方式,光闸可分为分时型和分能型两种,它们的耦合原理相同。相较于分能型光闸,分时型光闸在工业加工中的应用更为广泛。因此文中以分时型光闸为应用实例,分析其耦合系统及热效应物理机制,并进行相关验证性实验。

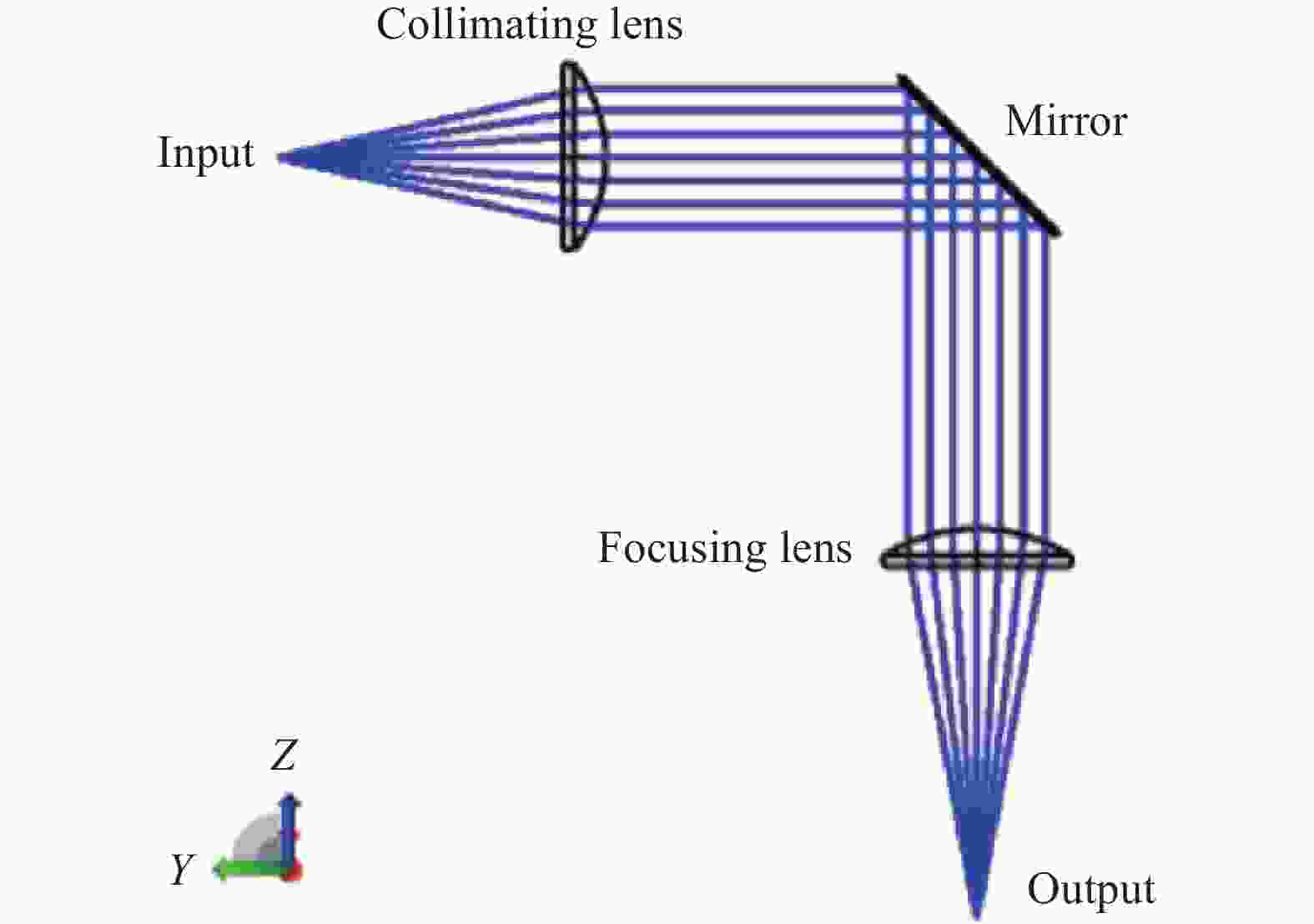

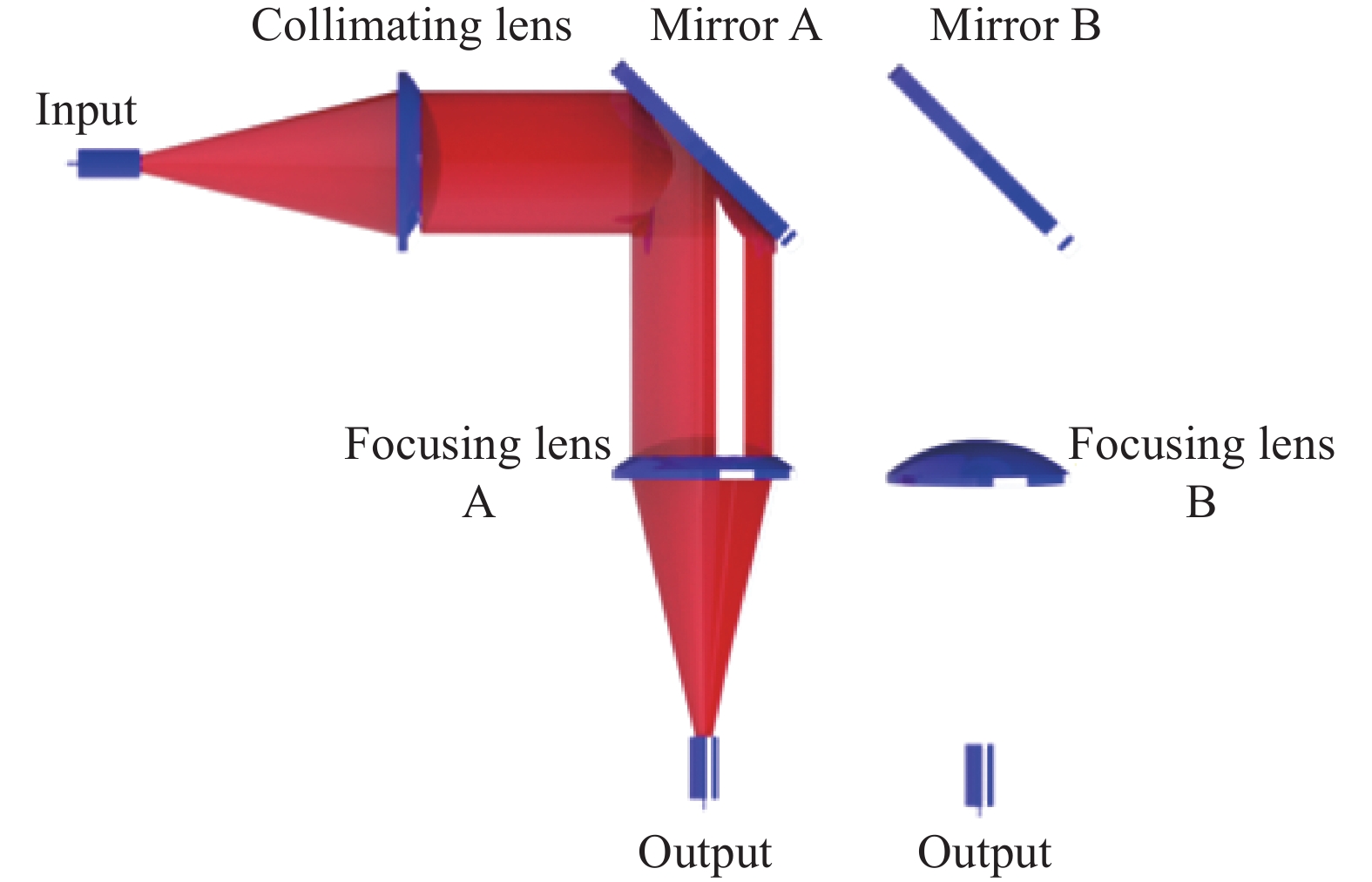

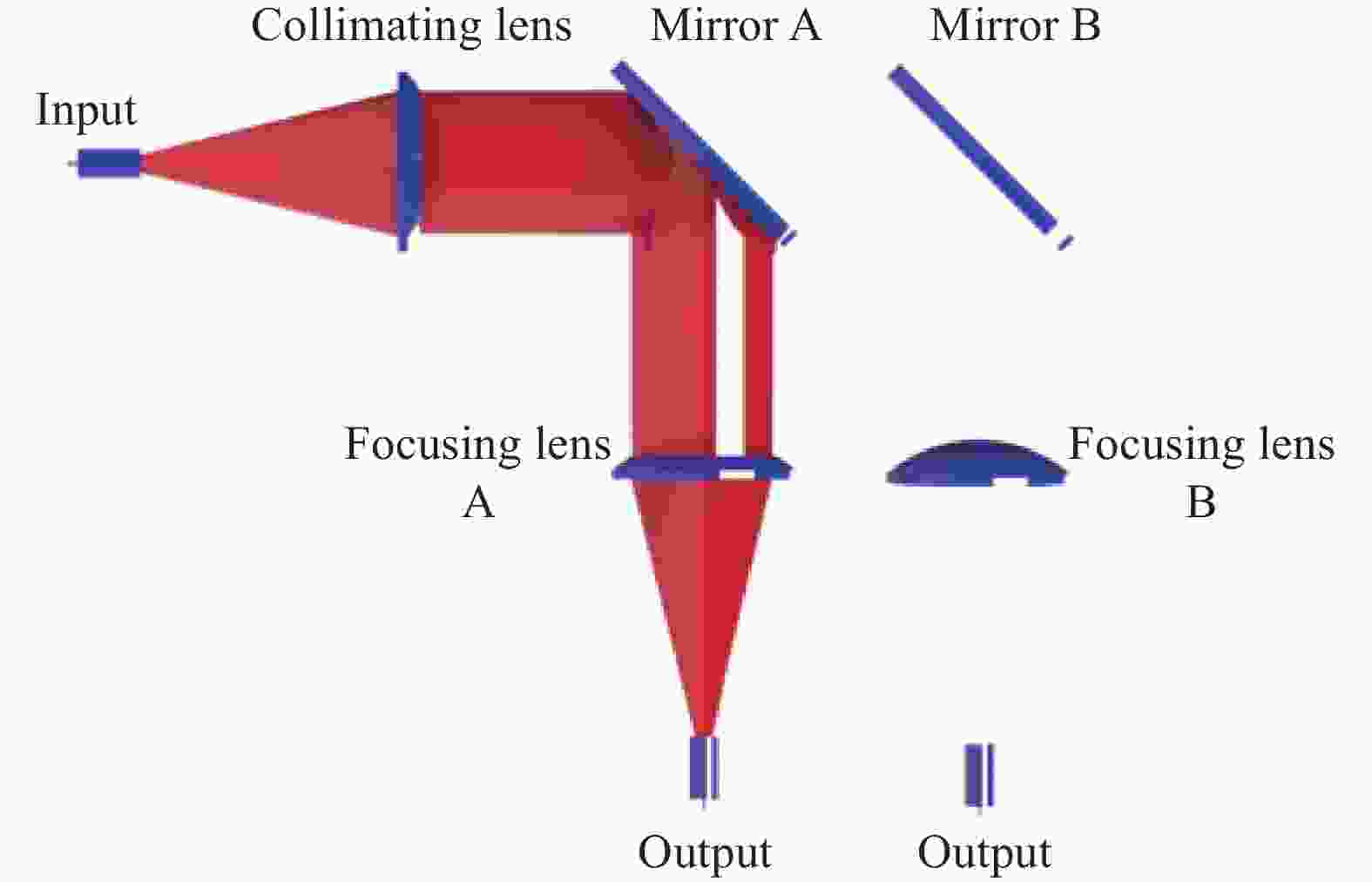

光闸内部通过空间光学耦合系统进行激光功率的分配与耦合,主要由准直透镜、反射镜和聚焦透镜组成。图1为光闸耦合系统的原理图,激光器输出发散光进入自由空间传播,经过准直透镜后变为平行光传输。切换镜进行光路折转以及激光功率分配,折转后的光束由聚焦镜会聚进入输出光纤的纤芯中传输。

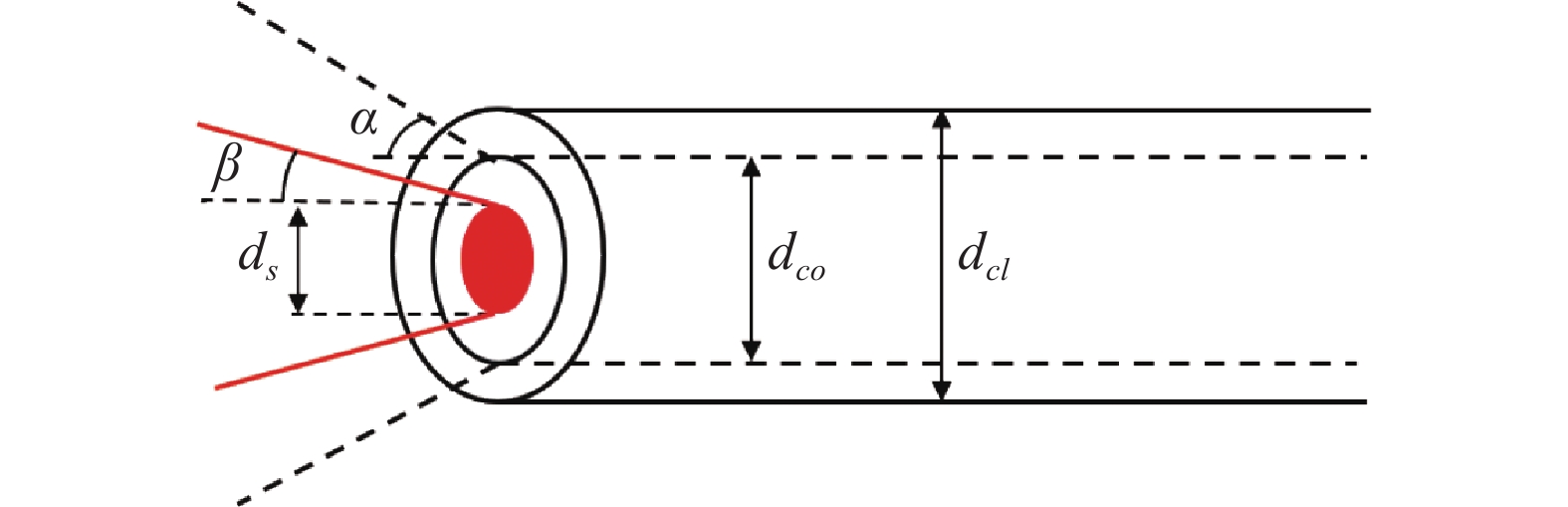

为保证光闸系统的高效耦合,聚焦光束需要完全进入光闸输出光纤的纤芯中并能够满足全反射传输条件,即聚焦光束在输出光纤端面处的焦斑直径应小于输出光纤的芯径,同时聚焦光束的会聚角应小于输出光纤纤芯的接收角。如图2所示,光闸输出光纤的芯径为$ {d}_{co} $,包层直径为$ {d}_{cl} $,输出光纤的接收角为$ \alpha $,焦斑直径为$ {d}_{s} $,会聚角为$\; \beta $。当ds>dco时,部分光束进入光纤包层中传输,被包层光剥离器处理,导致有用工作激光输出功率减少,耦合效率降低;当β>α时,部分光不满足纤芯-包层的全反射条件,在纤芯传输时会进入到包层中,导致系统耦合效率降低,输出光束质量恶化。只有当ds<dco,β<α,并且焦斑完全位于输出光纤的纤芯中时,才能保证光闸的高耦合效率。

-

光闸耦合系统的光路如图3所示,准直透镜和聚焦透镜均采用非球面设计,用于消除系统像差且保证使用的镜片最少,光路结构最简单,从而从结构上对系统热效应进行有效抑制。其中准直透镜焦距为85 mm,用于扩大输入光束的尺寸、压缩其发散角,聚焦透镜焦距为100 mm,用于压缩光斑尺寸至满足耦合条件。

耦合系统在传输激光的过程中会吸收部分激光能量,在光学膜层、光学元件上进行热能沉积,引起光学元件热变形[13],产生热效应,破坏了原先的像差均衡,从而导致耦合系统性能劣化。尤其在高功率条件下,过大的热效应甚至可能造成光学元件的破裂及膜层的损伤[14]。为了探究大功率激光对光闸耦合系统的影响,采用有限元分析的方法对耦合系统进行热效应分析。由于热效应对耦合系统像差控制的影响,在光学性能上最直接的表现为焦斑的尺寸变化,这也是如上节所述耦合效率控制的关键因素之一。因此文中主要针对热效应对焦斑尺寸的影响做仿真分析。

仿真中输入激光波长为1 080 nm,其光束能量分布为平顶型。光闸输入光纤芯径为 100 μm,输出光纤芯径为200 μm,数值孔径均为0.22。透镜材料为熔融石英,环境温度为20 ℃,此时透镜主要通过和空气之间的热传导与热对流散发热量。

图4(a)为1 W激光功率下光闸耦合系统的温度分布图,透镜与周围环境通过自然空气热交换的方式保持温度一致,从图中可以看出光学元件的温度为20 ℃,基本保持在室温,证明没有热效应的产生。此时,准直透镜上的光斑半径为10.63 mm,聚焦透镜上的光斑半径为10.88 mm,焦斑半径为64.16 μm。图4(b)为12 kW激光功率下耦合系统的温度分布图,从图中可以看出准直镜的中心区域温度达到101 ℃,边缘区域温度达到80 ℃,聚焦镜的中心区域温度达到93 ℃,边缘区域温度达到78.3 ℃,证明了此时透镜吸收激光功率产生的热量已经无法通过自然空气热交换的方式有效去除,导致透镜温度急剧升高。此时,焦斑半径为120.37 μm。

图 4 无水冷时系统温度分布图:(a)输入功率为1 W;(b)输入功率为12 kW

Figure 4. System temperature distribution without water cooling: (a) Input power is 1 W; (b) Input power is 12 kW

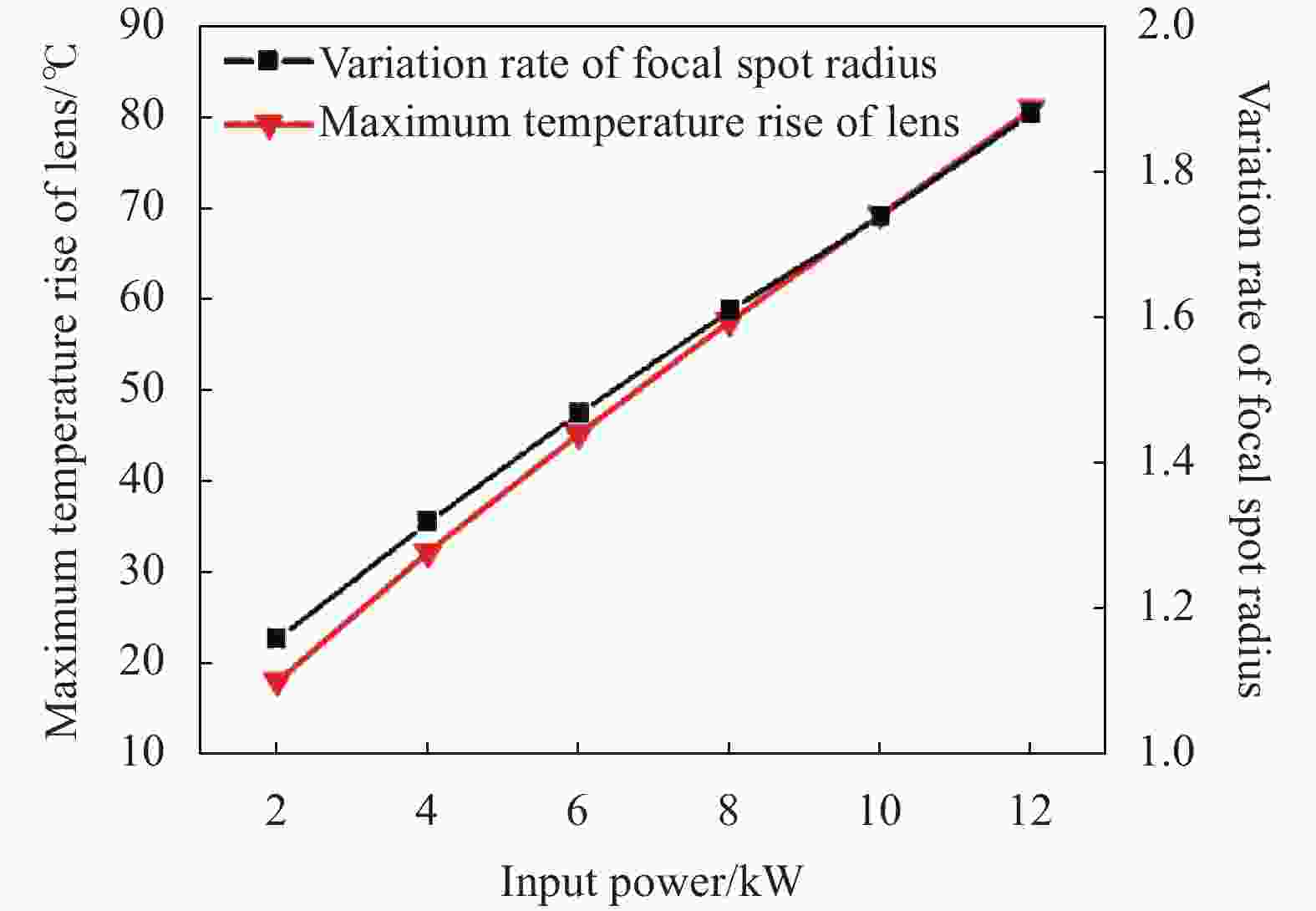

为了研究透镜产生热效应后,其耦合焦斑尺寸的变化规律,做了如图5的仿真分析。图5表示不同激光功率下,耦合系统的最大温升和耦合焦斑半径变化情况。从图5可以看出,激光功率为2 kW时,透镜最大温升为18.2 ℃,激光功率为6 kW时,透镜最大温升为45.3 ℃,而当激光功率为12 kW时,透镜最大温升已高达81 ℃。证明随着激光功率的不断增大,透镜的最大温升不断增加,近似为线性增长。当激光功率达到12 kW时,焦斑半径为120.37 μm,是无热效应时焦斑半径的1.88倍,此时耦合系统已经无法将激光全部耦合至芯径为200 μm的光闸输出光纤纤芯中,大量的激光泄露到包层中。一方面大幅降低了有用工作激光的输出功率,使耦合效率下降,输出光纤温度急剧升高,甚至会烧毁;另一方面,大量包层光的出现会大大影响光闸输出光束的质量,影响工业应用。

图 5 无水冷时透镜最大温升及焦斑半径变化率随输入功率变化曲线

Figure 5. Curve of the maximum temperature rise of the lens and variation rate of focal spot radius with the input power without water cooling

由此可见,仅通过自然空气热交换的方式无法有效进行光闸耦合系统的热管控,耦合系统性能受热效应影响显著。因此,需要提出一种适用于万瓦级激光光闸耦合系统的热效应处理方案,以控制热像差,避免其对耦合效率的影响。

-

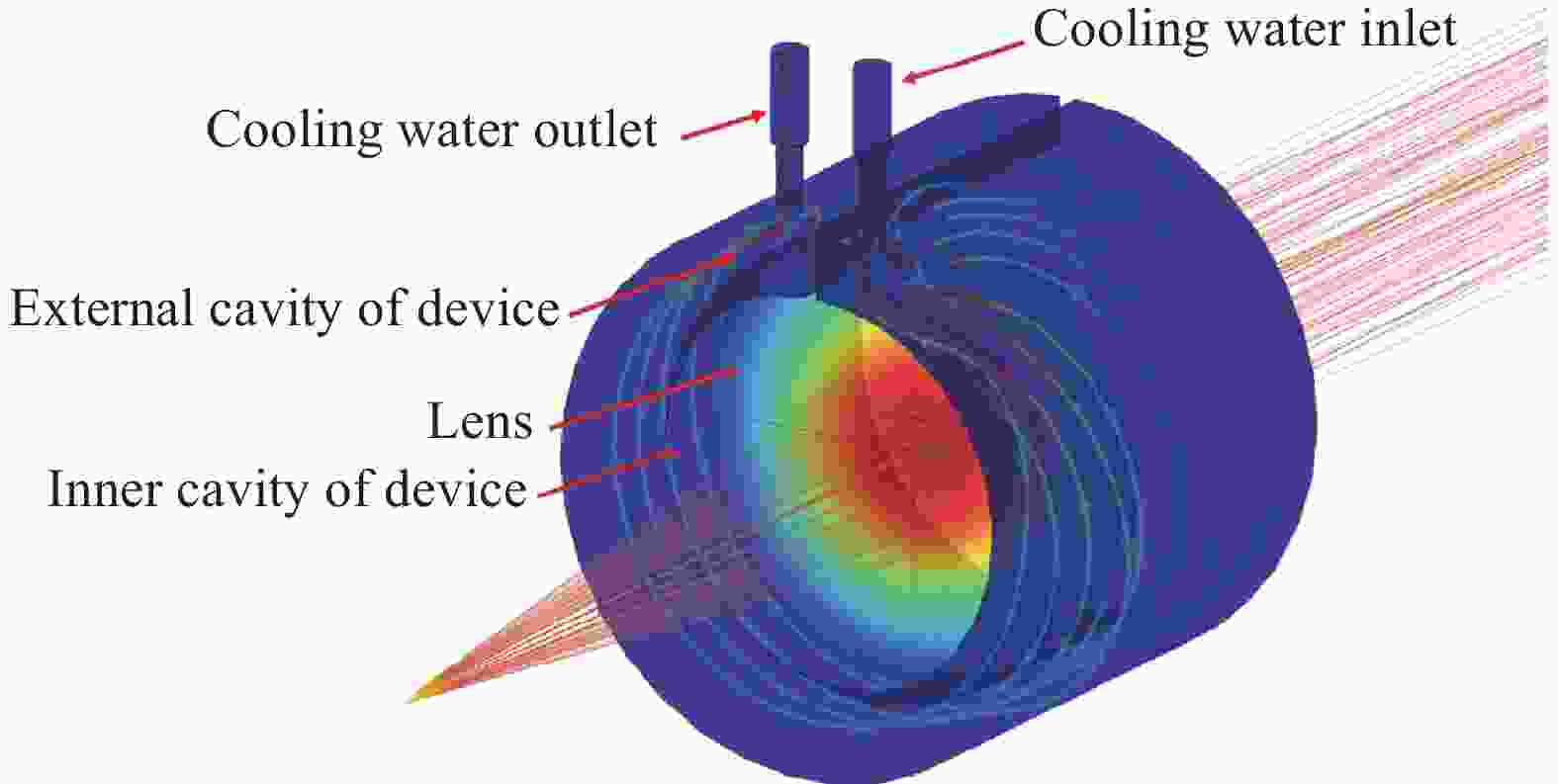

为了有效抑制光闸耦合系统的热效应,提出了一种基于水循环绕流冷却的方法进行耦合系统的热量管控。如图6所示,透镜固定在冷却装置的内腔中,其边缘与金属内壁接触;冷却水由装置的入水口进入外腔中,沿着金属外壁绕流,在绕流的过程中与金属壁进行热量交换,及时去除装置内腔的热能沉积,通过出水口流出形成水循环。该方法采用水循环绕流的形式对透镜间接冷却,通过金属内外壁进行热传导,并为透镜提供一个稳定的低温环境进行热量交换。

文中采用有限元分析法对水循环绕流冷却方法的关键参数如水温、水流速等对耦合系统热效应控制效果进行仿真分析,提出最佳的冷却参数方案。

首先,分析了不同的水温对耦合系统热效应的抑制效果。仿真中,水流速为0.01 m/s,当水温分别为10 ℃、15 ℃、20 ℃和25 ℃时,透镜最大温升以及焦斑半径变化情况如图7(a)、(b)所示。当输入功率达12 kW时,在水温为25 ℃的条件下,透镜最大温升为26.5 ℃,与未经热效应处理的耦合系统相比,透镜最大温升降低了54.5 ℃,焦斑半径为88.25 μm,焦斑半径缩小26.68%;在水温为10 ℃的条件下,透镜最大温升为14.1 ℃,与未经热效应处理的耦合系统相比,透镜最大温升降低66.9 ℃,焦斑半径为81.51 μm,焦斑半径缩小32.28%,其热控制效果更好。可以看出,采用更低的水温,透镜的最大温升更低、焦斑面积变化更小,对系统的热效应抑制效果更好。

图 7 (a)不同水温下透镜最大温升随输入功率变化曲线;(b)不同水温下焦斑半径变化倍率随输入功率变化曲线

Figure 7. (a) Curve of maximum temperature rise of lens with input power under different water temperatures; (b) Curve of variation rate of focal spot radius with input power under different water temperatures

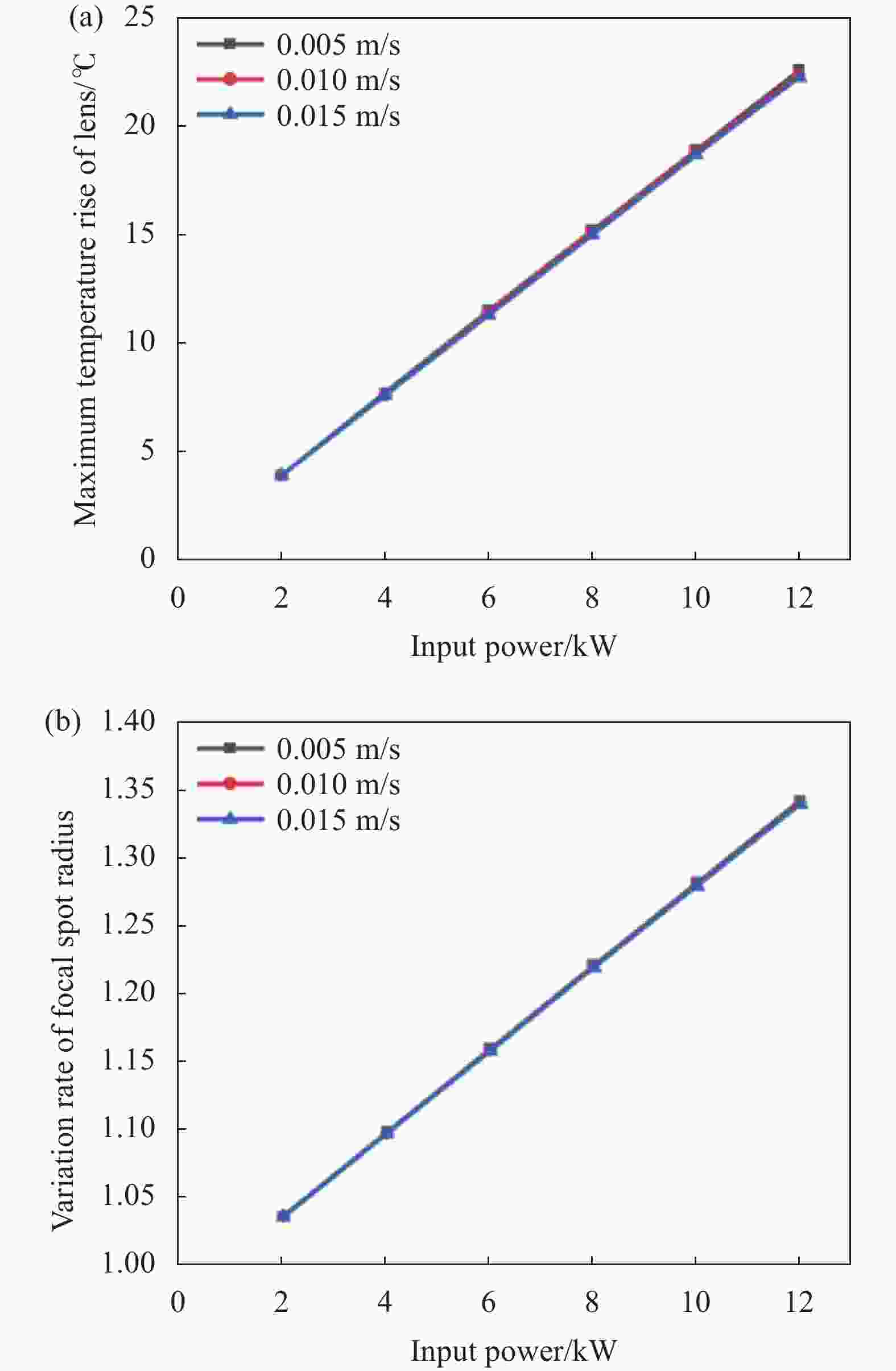

同时分析了不同的水流速对系统热效应的抑制效果。仿真中,水温为20 ℃,当水速分别为0.005 m/s、0.010 m/s、0.015 m/s时,透镜最大温升以及焦斑半径变化情况如图8所示,当输入功率为12 kW时,其最大温升均在22.4 ℃左右,与未经热效应处理的耦合系统相比,不同的水流速下,透镜最大温升降低58.6 ℃左右,焦斑半径减小约为28.5%。由此可见,当水流速变化时,透镜的最大温升及焦斑半径变化较小,系统的热效应抑制能力基本相同。

图 8 (a)不同流速下透镜最大温升随输入功率变化曲线;(b)不同流速下焦斑半径变化倍率随输入功率变化曲线

Figure 8. (a) Curve of maximum temperature rise of lens with input power under different water velocities;(b) Curve of variation rate of focal spot radius with input power under different water velocities

根据上述分析,并考虑实际应用中的水冷条件限制,提出了应用于光闸耦合系统的热效应处理方案。当环境温度为20 ℃,冷却水的水温为20 ℃(比环境温度过低会引起光闸出现水凝现象),水流速为0.01 m/s(实际应用中的水压等因素会限制水流的大小)时,仿真结果如图9所示。从图9可以看出,当激光功率为12 kW时,透镜最大温升为22.4 ℃,焦斑半径为86.05 μm。与没有进行热效应处理的耦合系统相比,采用水循环绕流冷却方法后,透镜最大温升降低了58.6 ℃,焦斑半径缩小28.51%。仿真结果表明,该方案可以有效处理透镜的热效应,控制焦斑质量,从而保证光闸系统的耦合效率。

-

为了验证提出的热效应处理方案的可行性,将该方案应用到激光光闸耦合系统中进行了一系列验证实验。包括:(1)高功率下系统耦合效率的验证实验,以证明在高功率条件下,文中提出的热效应处理方法能及时带走热量沉积,保证系统的最优耦合状态;(2)高功率下长时间的稳定性实验,以证明文中提出的热效应处理方法能够在光闸长时间工作时及时带走热量,并使光闸长期工作在适当的温度条件下,不影响耦合效率;(3)光闸输出光束质量测试实验,以证明文中提出的热效应处理方法能及时抑制热效应,防止热像差的产生,进而保证光闸输出激光的光束质量稳定性。

-

激光光闸实物如图10(a)所示,图10(b)为实验装置的示意图。其中光纤激光器(锐科,RFL-C12000)的最大输出功率为12 kW,光闸输入、输出光纤芯径分别为100 μm、600 μm,数值孔径均为0.22。实验中,光闸输出光纤对准功率计探头(Ophir,15 K-W-BB-45)测量光闸的输出功率。

图 10 (a)激光光闸实物图;(b)实验示意图

Figure 10. (a) Physical device of the optic switch; (b) Schematic diagram of experiment

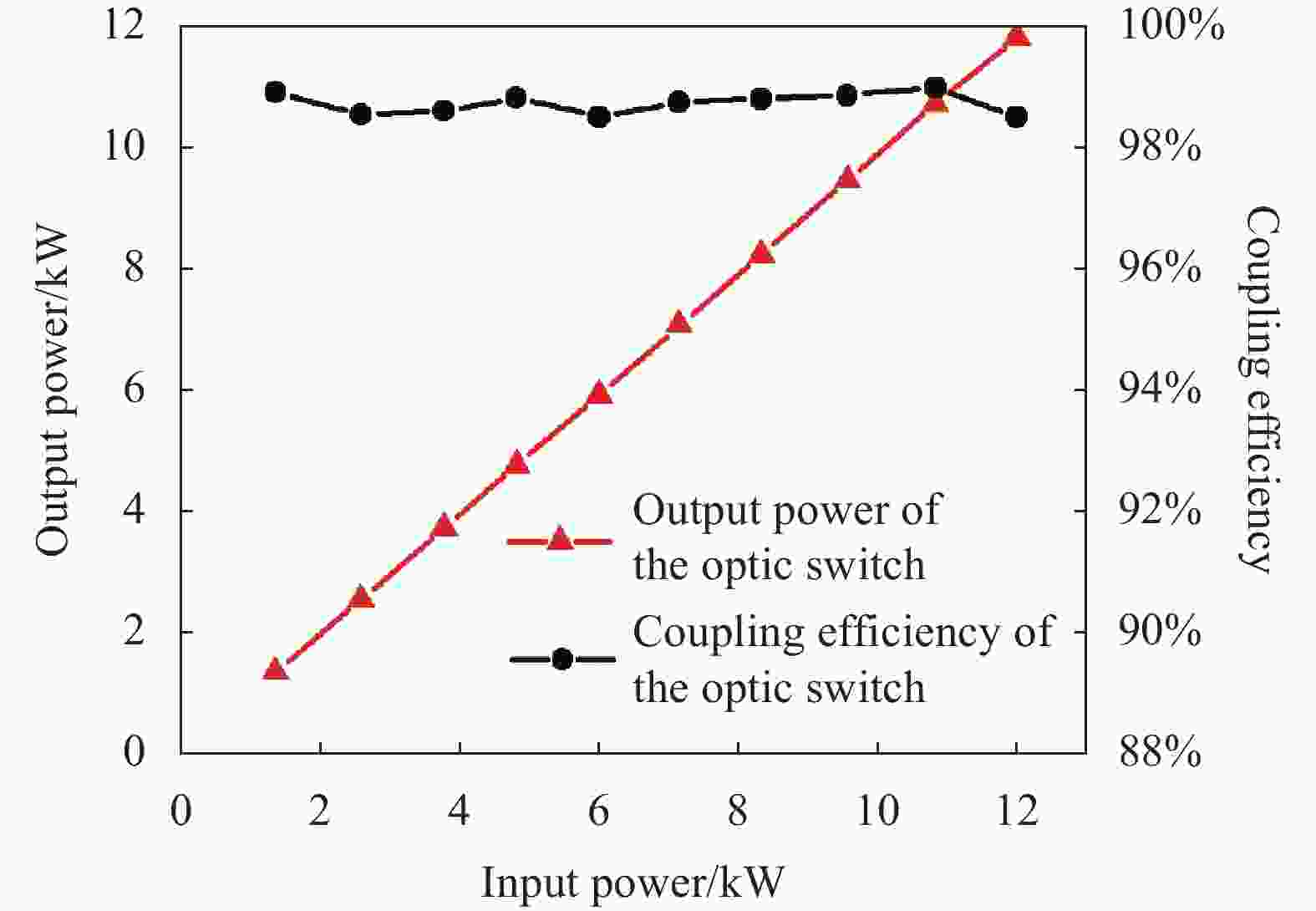

实验过程中,将光闸调整至最佳耦合状态后,逐步增大激光器的输出功率,测试光闸的输出功率,并计算光闸的耦合效率。实验结果如图11所示。随着激光器输出功率的提升,光闸的耦合效率始终维持在98%以上,当激光器输出功率为11.99 kW时,光闸输出功率为11.81 kW,光闸的耦合效率为98%。实验结果证明,在输入高功率激光条件下,文中提出的热效应处理方法可以及时管控系统产生的热量,保证耦合系统的最佳耦合效率。

-

为验证文中提出的热效应处理方法能在光闸长时间的工作中及时进行热量管控,使光闸长时间稳定工作在不影响耦合效率的适当温度下,文中进行了光闸在高功率下的长时间稳定性实验。实验中,保持12 kW激光器的满功率输出,每10 min记录一次光闸的输出功率,并计算耦合效率。其测试结果如图12所示,在长达1 h的时间里,光闸的输出功率基本保持稳定,耦合效率维持在98%以上,波动小于1%。实验结果表明,在输入高功率激光条件下,文中提出的热效应处理方法能够及时、持续带走热量,使光闸长期工作在适合温度下,保证光闸在高耦合状态下的长时间稳定工作。

-

为验证文中提出的热效应处理方法对光闸热效应的有效抑制,防止由热效应引起的热像差对光闸输出光束质量产生影响,文中进行了光闸输出光束质量的稳定性实验。实验中,保持12 kW激光器输出功率不变,并每隔10 min采用光束质量分析仪(Primes,Focus Monitor)测试一次光闸输出激光的光束参数乘积BPP,测试结果如图13所示。图13(a)为光闸输出光束的BPP随时间变化曲线,可以看到在长达1 h的时间里,光闸输出光束的BPP基本保持稳定。图13(b)为在第60 min时,光闸输出激光的光束质量测试结果,其中BPP为18.498 mm·mrad。实验结果表明,文中提出的热效应处理方法能够有效抑制由热效应产生的热像差,保证光闸输出光束质量的稳定性。

图 13 (a)激光光闸输出光束BPP稳定性测试结果;(b)激光光闸输出光束质量最终测试结果;

Figure 13. (a) BPP stability test result of output beam of optic switch;(b) Final quality test result of output beam of optic switch

以上一系列验证实验的结果,证明了文中提出的水循环绕流冷却方法能够有效抑制耦合系统的热效应,防止光闸耦合系统由于长时间的热能沉积影响光闸的耦合传输性能,避免由热效应引起的热像差造成光闸输出光束质量劣化,保证光闸输出光束质量的稳定性。

-

激光光闸是激光制造业实现自动化加工的关键性器件,其耦合效率是决定光闸性能的核心指标。如何有效控制光闸工作时由高功率激光引起的器件热效应,是光闸应用中的难点。针对这一难题,文中通过有限元分析法研究了光闸耦合系统在不同激光功率下产生的热效应现象,并提出了一种水循环绕流冷却的方法对光闸耦合系统进行热量管控。通过仿真分析不同的冷却水温度、水流速度对光闸热效应的抑制效果,最终提出了适用于万瓦级激光光闸的热效应处理方法,并将该热处理方法应用到激光光闸中,进行了一系列验证实验。在该热效应处理方法保证下,光闸承载功率达12 kW以上,在长达1 h的稳定性测试中保持耦合效率始终稳定在98%以上,且光闸输出激光的光束质量基本保持稳定。结果表明:采用文中提出的热效应处理方法,激光光闸在高功率条件下基本不受热效应的影响,能长期稳定工作。文中的方法同时可以为其他大功率激光空间光学系统的热效应分析与处理提供有效手段。

Analysis and treatment of thermal effects in 10 kW-level optic switch

-

摘要: 激光光闸可以将光纤激光器输出的单束激光通过多通道输出,实现激光器的“一机多用”,是现代化激光智能制造的关键性器件。由于光闸承载功率高达上万瓦,其耦合系统极易产生热效应,影响光闸使用性能。为解决万瓦级激光光闸热效应有效控制的难题,保证光闸的高效耦合与高质量光束输出,采用有限元分析法研究了光闸耦合系统的热效应物理机制,并提出一种基于水循环绕流冷却对光闸耦合系统进行热量管控的新方法。通过万瓦激光下的一系列实验验证,表明文中提出的热效应处理方法保证下,高功率激光光闸能长时间承载万瓦级功率,并保持98%以上的耦合效率,同时抑制了系统的热像差,保证了光闸输出激光的光束质量稳定性。该研究为高功率激光系统的热效应分析及处理提供了有效的手段。Abstract: The optic switch can output the single laser beam output by the fiber laser through multiple channels to realize the "one device and multiple applications" of the laser. It is the key device of modern laser intelligent manufacturing. As the power of the optic switch is up to 10 kW level, thermal effects happen easily in the coupling system, which affects the performance of the optic switch. In order to solve the problem of effective control of thermal effects, ensure the efficient coupling and high-quality output of the 10 kW-level optic switch, the physical mechanism of thermal effects in the coupling system was studied by finite element analysis. And a novel method based on water circulation and flow around cooling was proposed to control the thermal effects of the system. Through the verification of serial 10 kW-level experiments, it indicated that under the guarantee of the method proposed in this paper, the high-power optic switch was able to carry 10 kW-level power for a long time. The coupling efficiency was maintained above 98%. The thermal aberration of the system was suppressed, and the stability of the beam quality of the laser output by the optic switch can be guaranteed. This study provides an effective means for the analysis and treatment of thermal effects in the high-power laser system.

-

Key words:

- optic switch /

- thermal effect /

- finite element analysis /

- flow around cooling

-

-

[1] Shi W, Fang Q, Zhu X, et al. Fiber lasers and their applications[invited] [J]. Applied Optics, 2014, 53(28): 6554-6568. doi: 10.1364/AO.53.006554 [2] Liu Z J, Jin X X, Su R T, et al. Development status of high power fiber lasers and their coherent beam combination [J]. Science China-Information Sciences, 2019, 62(4): 1-32. [3] Zhou X F, Chen Z L, Wang Z F, et al. Monolithic fiber end cap collimator for high-power free-space fiber-fiber coupling [J]. Applied Optics, 2016, 55(15): 4001-4004. doi: 10.1364/AO.55.004001 [4] Lei S C, Ke X Z, Shao J H. Experimental study about fiber array coupling and auto-alignment [J]. Laser Technology, 2014, 38(2): 191-195. (in Chinese) [5] Kong Q Q, Jing Y Q, Shen H, et al. Alignment and efficiency-monitoring method of high-power fiber-to-fiber coupling [J]. Chinese Optics Letters, 2020, 18(2): 55-59. [6] Stoian R, Mermillod-Blondin A, Mauclair C, et al. Optimizing Laser-Induced Refractive Index Changes in "Thermal" Glasses[M]. Berlin: Springer, 2009. [7] Xing E, Rong J, Khew S Y, et al. Thermal lens effect for optimizing a passively Q-switched 1 064 nm laser [J]. Applied Physics Express, 2018, 11(6): 062702. doi: 10.7567/APEX.11.062702 [8] Laskin A, Faidel D, Laskin V. Optics to control thermal effects in selective laser melting[C]//Laser 3 D Manufacturing V. International Society for Optics and Photonics, 2018, 10523: 1052319. [9] Hu P, Zhang J Z. Analysis of spatio-temporal characteristics of thermal effects of optical components in laser system [J]. Journal of Optics, 2020, 40(20): 8. [10] Liu H Y, Liu L N, Dan Y J, et al. Experimental research on thermal deformation compensation of high-power laser mirrors [J]. Laser & Infrared, 2015, 45(10): 1184-1188. (in Chinese) [11] Wang L, Mohammadpour M, Gao X D, et al. Adjustable ring mode (ARM) laser welding of stainless steels [J]. Optics and Lasers in Engineering, 2021, 137: 106360. doi: 10.1016/j.optlaseng.2020.106360 [12] Li Y W, Zou W F, Lee B Y, et al. Research progress of aluminum alloy welding technology [J]. The International Journal of Advanced Manufacturing Technology, 2020, 109: 1207-1218. doi: 10.1007/s00170-020-05606-1 [13] Zhang W, Yu X F, Zhou L Sh, et al. Thermal aberration in precision optical system [J]. Opt Precision Eng, 2015, 23(11): 3033-3040. (in Chinese) doi: 10.3788/OPE.20152311.3033 [14] Mahdieh M H, Jafarabadi M A, Ahmadinejad E. Thermal lens effect induced by high power diode laser beam in liquid ethanol and its influence on a probe laser beam quality[C]//Proceedings of SPIE, 2015, 9255: 925531. -

下载:

下载: