-

GH3030是一种能在600 ℃以上高温及一定应力作用条件下,仍然能保持其性能并长期工作的高温合金材料,具有优异的高温强度、抗氧化和抗热腐蚀等性能,被应用于航天发动机、能源、化工等工业的高温零部件上[1-2]。高温合金制成的零部件需要在表面沉积一层热障涂层,才能使其在高温下稳定运行,并提高零件的热效率。但是,高温合金在成型、存放和运输过程中其表面容易形成氧化物,同时粘附上大量积碳,这些污染物的存在极大的影响了涂层与合金之间的结合性[3],因此,需要对高温合金材料表面的污染物进行清除[4]。目前,最常用的去除方法有化学清洗和机械打磨、抛光。化学清洗和机械清洗这两种方法虽然都能去除高温合金表面的污染物,但是长期使用成本较高、清洗周期长且破坏零件基体、造成环境污染。

激光清洗技术是一种新兴的清洗技术,是利用高能激光束照射材料表面,使材料表面的污染物吸收能量后发生瞬间气化、崩碎从表面剥离的过程[5]。与传统清洗方法相比,具有高效率、高精度、非接触、无污染等技术优点,在文物保护、模具清洗、锈迹清洗、涂层清洗、电子元件清洗等方面已取得了显著成果[6-10]。经过近些年的发展,激光清洗技术的研究取得了一些进展,关于激光清洗工艺参数对清洗表面质量影响的研究逐渐增多。Zhang等[11]利用光纤激光器进行了5754铝合金激光清洗实验,研究了激光能量密度对铝合金表面粗糙度的影响,发现表面粗糙度与激光能量密度呈正相关。杨海锋等[12]研究了激光清洗速度、重复频率对6106铝合金表面形貌及氧含量的影响。随着清洗速度的增加,氧元素含量先减少后增加,铝合金表面由溅射重叠形貌到独立冲击坑形貌过渡;重复频率增加,表面形貌由独立冲击坑变为溅射重叠形貌,氧元素含量下降较快。赵华卫等[13]探究了激光清洗对GH4169合金表面元素含量的影响,得出清洗后表面碳和氧元素均得到降低。贲鹏鹏等[14]改变激光功率对GH3044合金进行了焊前预处理,发现激光功率为50 W时,可以提高镍基高温合金的焊缝质量。朱洪浩等[15]应用准连续激光进行了TA15表面氧化层清洗试验,发现表面粗糙度与激光功率呈负相关、与离焦量呈正相关,随清洗速度的增大先减小后增加。孙松伟等[16]对清洗后的TiNi合金表面进行物相分析,发现激光清洗后的表面仍然存在氧化物,清洗过程中会发生二次氧化。

综上所述,激光清洗对材料表面形貌、元素含量以及表面粗糙度有重要的影响,但是关于镍基高温合金清洗质量研究的表征手段较单一,没有综合考虑激光清洗对镍基高温合金表面形貌、元素含量、物相组成、表面粗糙度以及显微硬度的影响。鉴于此,文中采用200 W的纳秒脉冲光纤激光器对镍基高温合金表面的积碳及氧化物进行激光清洗实验,研究激光清洗对表面形貌、元素成分、物相变化、表面粗糙度以及显微硬度的影响规律,并根据清洗表面形貌特征揭示镍基高温合金表面污染物的去除方式。

-

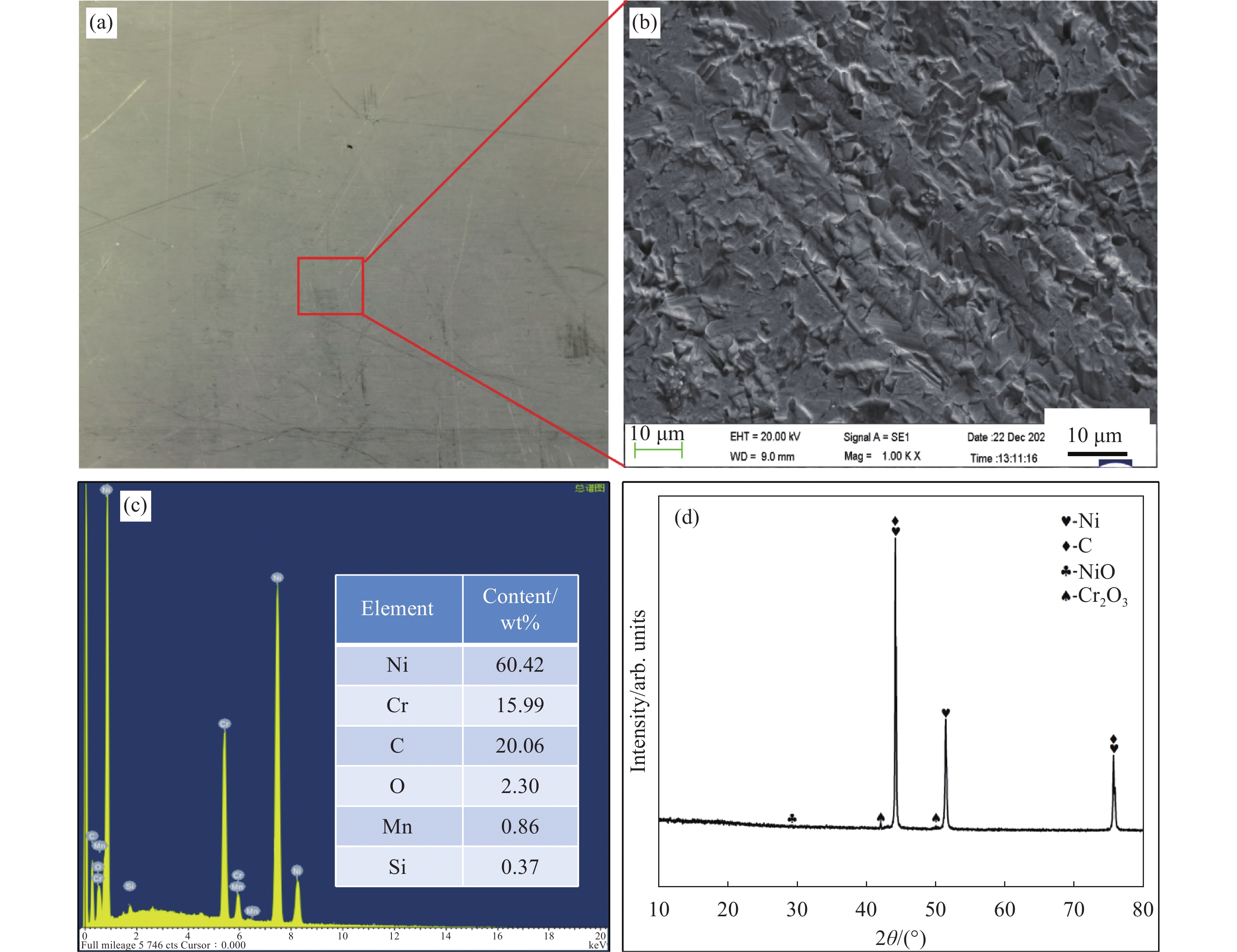

选用厚度为1 mm的GH3030航空用镍基高温合金板材作为实验材料,将其切割成大小为10 mm×9 mm的实验样品。合金板材表面形貌和成分如图1所示,从图1 (a)可看出GH3030板材表面粘附积碳并存在划痕。结合微观形貌发现,合金表面污染物结构凹凸不平,呈不连续的块状并存在孔洞,如图1 (b)所示。对合金表面进行能谱分析,如图1 (c)所示,表面成分主要有Ni元素、Cr元素、C元素、O元素及其他微量元素,其中C和O的含量相较中国航空材料手册中给定的含量均超标,如表1所示[17],结合XRD结果,发现表面分布着NiO和Cr2O3两种氧化物,且C峰的强度较强,综上得出合金表面的污染物由积碳及氧化物组成。因此,文中通过C和O的含量来表征清洗后残留污染物的含量。

图 1 GH3030高温合金表面形貌和成分。(a)原始板材;(b)微观形貌;(c)表面成分及含量;(d) XRD图谱

Figure 1. Surface morphology and composition of GH3030 superalloy. (a) Original plate; (b) Micro morphology; (c) Surface composition and content; (d) XRD pattern

表 1 GH3030合金的化学成分

Table 1. Chemical composition of GH3030 alloy

Element Ni Cr C Mn Ti Si Al Fe P S Content/wt% Allowance 19-22 ≤0.12 0.7 0.15-0.35 0.8 ≤0.15 ≤1.5 0.03 0.02 实验所用激光清洗装置的示意图如图2所示。该装置由计算机控制系统、机械臂、激光器、光束传输系统、激光头(包括扫描振镜系统、光斑聚焦系统)及工作台六部分组成。具体操作步骤如下:将待清洗样件放置在工作台上,计算机系统输入清洗实验参数,激光器发出光束,通过光束传输系统把光输送到激光头内的扫描振镜上,再经过聚焦透镜在工件表面聚焦形成激光光斑;由扫描振镜控制激光光束在X方向的扫描轨迹,激光头跟随机械臂完成激光光束在Y方向上的移动轨迹。

-

将GH3030镍基高温合金试样放置在激光清洗工作台上,通过控制系统调节工艺参数,进行激光清洗实验。在保证激光功率、脉冲频率、光斑直径、脉冲宽度等参数恒定的情况下,选择改变激光光斑X方向搭接率清洗合金表面的积碳及氧化物,同时保持Y方向的搭接率为60%,探究光斑X方向搭接率对GH3030合金表面质量的影响。具体参数如表2所示。

表 2 清洗实验参数

Table 2. Cleaning experimental parameters

Laser parameters Numerical value Wavelength/nm 1064 Laser power/W 200 Pulse width/ns 60 Spot overlapping rate 58.33%, 62.5%, 66.67%, 70.83%, 75% Spot diameter/mm 1.2 Pulse frequency/kHz 20 Wire lap rate 60% 在激光清洗时,激光光束发出第一个脉冲,经过1/f的时间,光束移动v/f的距离,随即发出第二个脉冲,两个脉冲之间的重叠面积称为激光光斑X方向的搭接率。可以由下式得出[18]:

$$ {U}_{p}=\left(1-\frac{v}{f\cdot D}\right)\times 100\text{%} $$ (1) 式中: Up为激光光斑X方向的搭接率;v为激光扫描速度;f为重复频率;D为光斑直径。文中清洗实验采用单次多线重叠扫描,激光扫描方式为“弓”字形双向扫描,如图3所示。

在清洗实验完成后采用倒置金相显微镜对样品进行表面形貌观察。采用EVO-MA10扫描电子显微镜及附带的能谱分析仪(EDS, X-act, Oxford Instruments, UK)观察微观形貌和元素含量。使用Aeris台式X射线衍射仪(XRD, Panaco, The Netherlands)观察清洗样品表面的物相分布。利用奥林巴斯DSX1000超景深显微镜测量样品表面的粗糙度。采用维氏显微硬度计(200 HV-5,华银,中国)测试样品的显微硬度,硬度实验加载载荷5 N,保荷时间15 s。

-

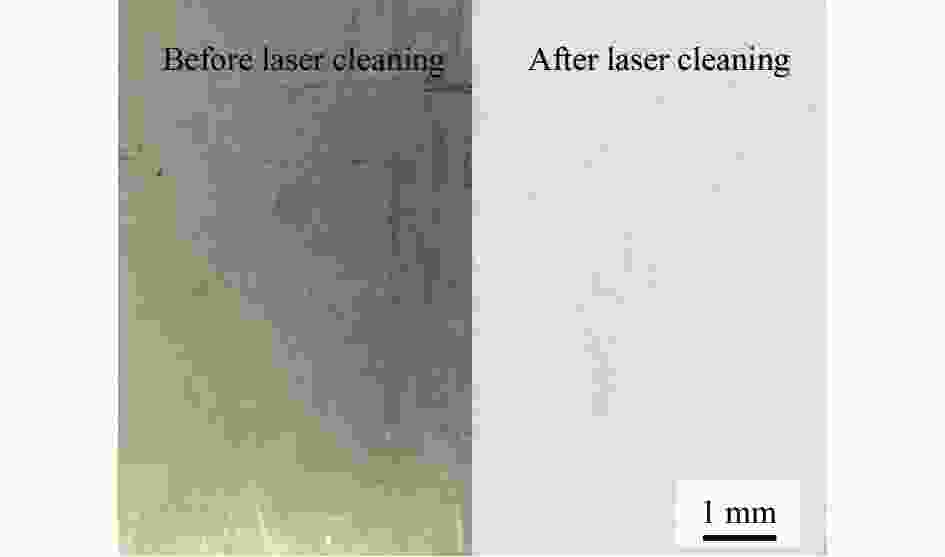

激光清洗前后的宏观形貌如图4所示。可以看出,激光清洗前,合金表面覆盖着一层积碳及氧化物,颜色呈现深灰色,表面失去金属光泽。激光清洗后,颜色呈现银白色,表面恢复金属光泽,在宏观角度已观察不到积碳及氧化物,说明激光清洗可以去除GH3030表面的积碳及氧化物。

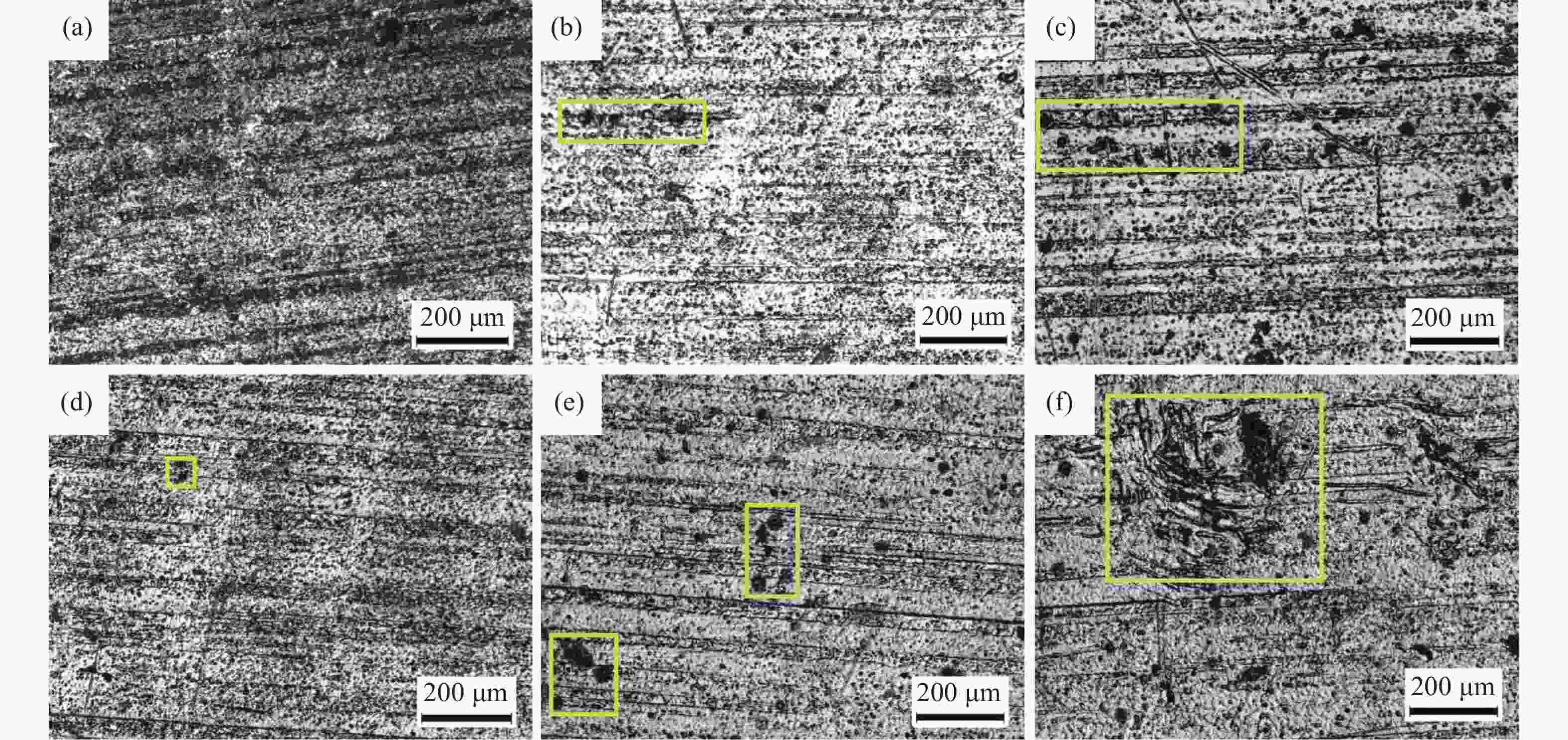

图5是激光清洗前和不同光斑搭接率清洗后试样的表面形貌图。图5 (a)为GH3030高温合金试样的未清洗表面,可以看出灰黑色的积碳及氧化物不均匀地分布在基材表面上。图5 (b)~(f)则对应光斑搭接率为58.33%~75%时样品清洗后的表面形貌,可观察到清洗表面变亮,在黄色线框区域均出现烧蚀痕迹。但是,当光斑搭接率为75%时,发生的烧蚀面积比其余光斑搭接率清洗的表面大,同时已发生明显重熔现象,破坏了基材原有的形貌。这表明当光斑搭接率为75%时,基材会产生热损伤,而激光清洗的首要前提是确保基材不发生损伤,因此光斑搭接率为75%不适用于该样品表面的清洗。

图 5 不同光斑搭接率激光清洗后试样的表面形貌。(a)未清洗;(b) 58.33%;(c) 62.5%;(d) 66.67%;(e) 70.83%;(f) 75%

Figure 5. Surface morphology of the sample after laser cleaning with different spot overlapping rates. (a) Not cleaned; (b) 58.33%; (c) 62.5%; (d) 66.67%; (e) 70.83%; (f) 75%

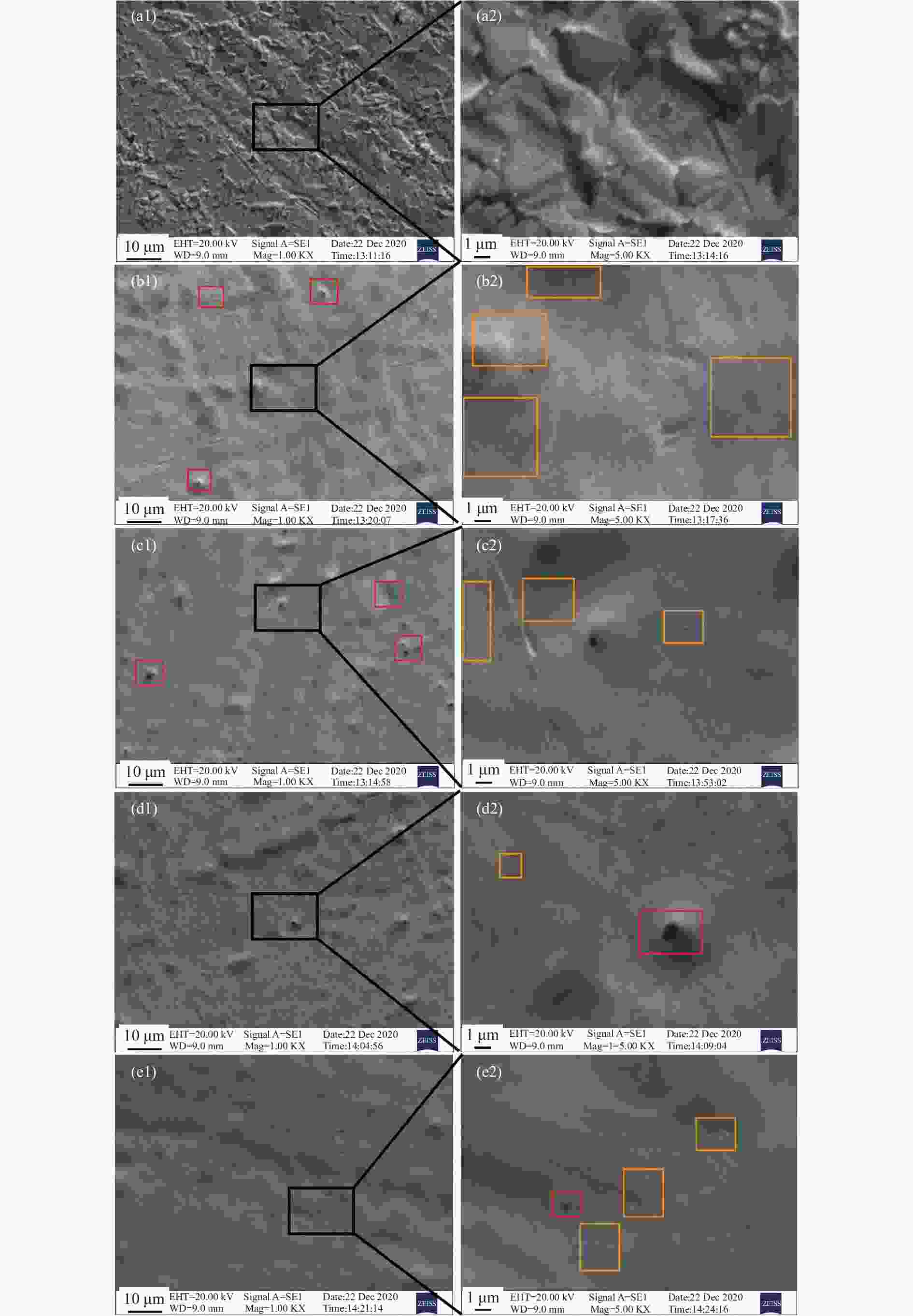

为了进一步探究激光光斑搭接率对GH3030高温合金表面积碳及氧化物的清洗效果,利用电子扫描电镜对58.33%~70.83%的清洗表面进行微观形貌观察,如图6所示,其中(a2)~(e2)为对应的高倍微观图像。图6 (a1)为未清洗表面微观形貌,材料表面凹凸不平,积碳及氧化物呈块状覆盖在基体之上。同样从图6 (b2)~(e2)可以看出在四种光斑搭接率下的清洗表面上,块状积碳及氧化物已基本消失,表面变得光滑平坦,仅呈颗粒状,残留在样品上,如橙色线框区域所示。但是,不同搭接率下的残留污染物颗粒数量存在明显差别,当光斑搭接率为66.67%时,残留的颗粒较少。从图6 (b2)~(d2)可以看出,随着光斑搭接率的增大(58.33%~66.67%),激光作用时间相对变长,光斑的作用效果增强,样品表面的热量积累增多,清洗程度不断加强,从而积碳及氧化物的残留不断减少。当光斑搭接率为70.83%时,从图6 (e2)可以看出,颗粒残留相较66.67%的清洗表面增多,这是由于光斑搭接率增大到70.83%,激光光斑的能量效应变强,在积碳及氧化物去除的同时,有多余的能量传至基体,促使其与空气发生反应,生成了新的氧化物附着在基体表面上。此外,在图6中的红色线框内可以看到火山口形貌的空腔,这主要是高温合金表面富氢的原因[19]。当表面受热时,高温合金发生固液相变,由于激光清洗过程是一个急剧升温和降温的过程,液态金属会迅速凝固。这个过程中有氢在表面沉淀下来,同时温度的下降也使氢的溶解度下降,致使氢沉淀在凝固金属中产生空腔[20]。

图 6 不同光斑搭接率下激光清洗试样的表面微观形貌。(a1)未清洗;(b1) 58.33%;(c1) 62.5%;(d1) 66.67%;(e1) 70.83%;(a2)~(e2)对应的高倍放大图像

Figure 6. Surface micro morphology of laser cleaning samples under different spot overlapping rates. (a1) Not cleaned; (b1) 58.33%; (c1) 62.5%; (d1) 66.67%; (e1) 70.83%; (a2)-(e2) Corresponding high magnification images

当激光照射在GH3030合金表面时,积碳及氧化物吸收激光能量产生热效应,进而从表面脱离。由图1 (b)知,合金表面污染物凹凸不平,并存在孔洞,而这些孔洞缺陷会夹杂着水分或空气,在吸收热量后,受热膨胀发生爆炸反应[21]。在58.33%光斑搭接率下的清洗表面看到的大量细小污染物颗粒便证实了膨胀爆炸反应的发生,也表明此时积碳及氧化物的去除主要依靠膨胀爆炸机制,如图6 (b2)所示。而且随着光斑搭接率的增大,热积累效应加强,氧化物迅速升温达到沸点,并发生气化从基体表面分离[22]。清洗过程示意图如图7所示。

-

为了进一步探究GH3030高温合金表面的激光清洗效果,采用能谱分析法(EDS)测定了不同光斑搭接率清洗表面的元素含量,如表3所示。碳(C)、氧(O)、镍(Ni)三种元素的变化趋势如图8所示。可以看出,未清洗表面的碳元素(20.06 wt%)和氧元素(2.30 wt%)的含量最高,镍元素(60.42 wt%)的含量最低。经过四种光斑搭接率清洗的表面,碳元素含量和氧元素含量均呈现先降低后升高的趋势,而镍元素含量则先升高后降低:当光斑搭接率从58.33%增大至66.67%时,镍元素含量从71.02 wt%达到峰值72.96 wt%,碳元素和氧元素含量分别从7.14 wt%、1.75 wt%下降到谷值5.01 wt%、1.40 wt%;当光斑搭接率从66.67%增大到70.83%时,镍元素含量从最高值下降至69.67 wt%,碳元素和氧元素含量分别从最低值升高至7.62 wt%、1.98 wt%。但与未清洗表面元素含量相比,碳元素和氧元素含量均已下降,镍元素含量得到提高。

表 3 不同光斑搭接率下表面元素含量

Table 3. Content of surface elements under different spot overlapping rates

Samples C/

wt%O/

wt%Si/

wt%Cr/

wt%Mn/

wt%Fe/

wt%Ni/

wt%Original surface 20.06 2.30 0.37 15.99 0.86 - 60.42 58.33 7.14 1.75 0.35 18.32 0.93 0.49 71.02 62.5 6.80 1.59 0.31 18.47 0.76 0.41 71.66 66.67 5.01 1.40 0.34 18.99 0.81 0.49 72.96 70.83 7.62 1.98 0.44 18.03 0.84 1.42 69.67 文中实验是以GH3030高温合金表面碳元素和氧元素的含量来表征清洗的效果。碳和氧的含量越低,则说明清洗的效果越好。在光斑搭接率为66.67%时,碳元素和氧元素含量最低,这说明此时附着在基体表面的污染物最少,表面清洗的效果最好。当光斑搭接率为58.33%和62.5%时,碳元素和氧元素含量下降,说明激光光斑的作用效果在增强,样品表面的污染物残留在减少。当光斑搭接率为70.83%时,清洗表面的碳元素和氧元素含量高于66.67%时的含量,这是由于在70.83%清洗条件下,光斑的作用效果不断加强,基体表层热积累效应剧烈,在污染物去除的同时,基体表面有活跃的Cr元素在阳离子的扩散作用下[23],与空气发生反应,使清洗表面发生了二次氧化,从而使氧元素含量上升,由于空气中夹杂着碳原子,因此C元素含量也相应上升[24]。

-

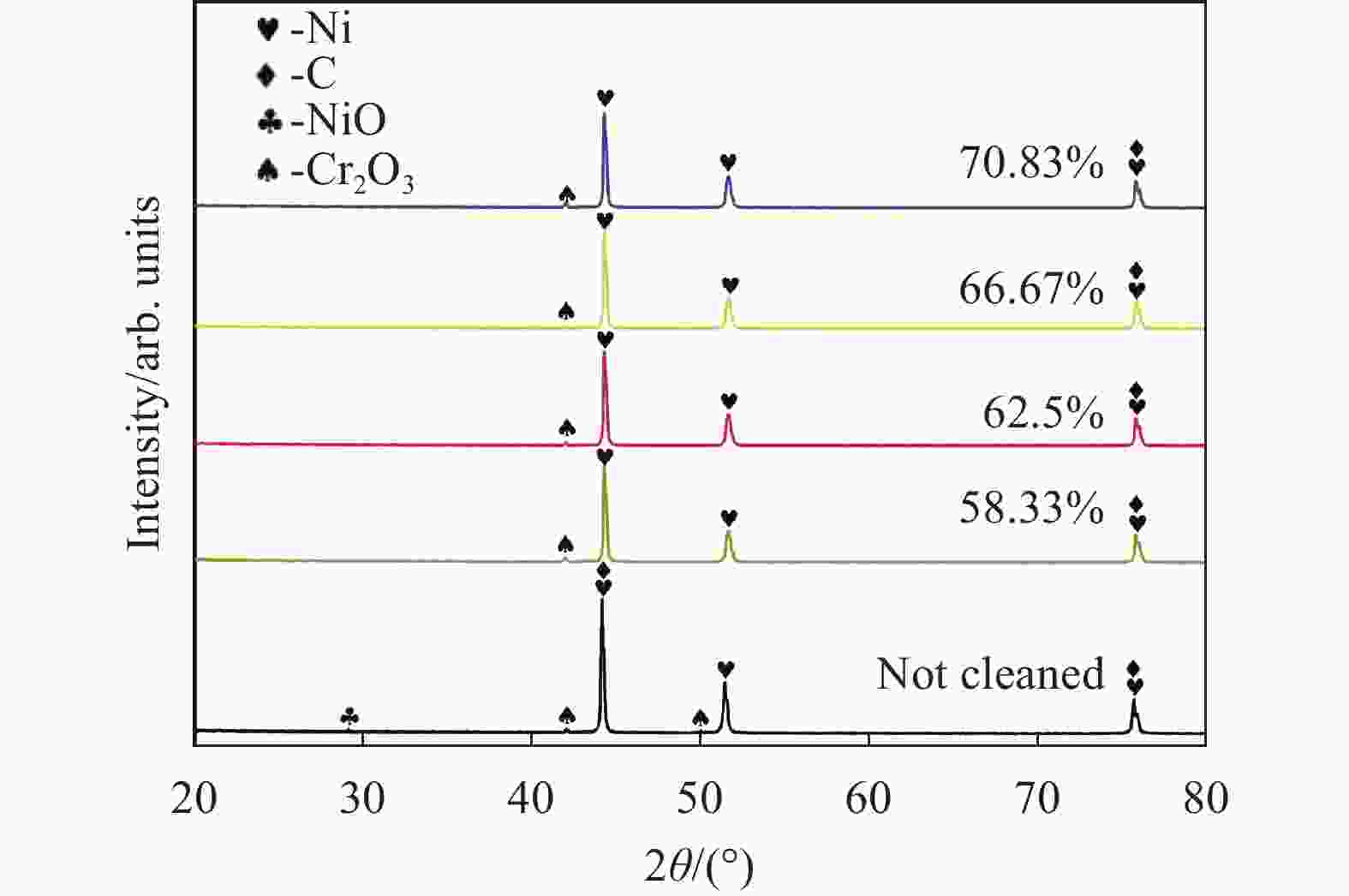

采用X射线衍射(XRD)方法对样品表面的物相成分进行分析,进一步探究四种光斑搭接率下GH3030高温合金的表面清洗效果。未经激光清洗和不同光斑搭接率处理后样品表面的XRD结果如图9所示。可以看出,未经激光处理的表面XRD结果显示有Ni峰、C峰和两种氧化物(NiO、Cr2O3)峰。在四种光斑搭接率清洗后的表面,XRD结果显示2θ=29.09°的NiO峰和2θ= 50°的Cr2O3峰已消失,同样2θ= 44.26°的C峰也消失,说明大量的积碳及氧化物已被去除。当光斑搭接率为58.33%和62.5%时,Cr2O3峰的强度不断减弱,说明在这两种光斑搭接率下,材料表面氧化物不断被清除,残留的氧化物在减少。当光斑搭接率为66.67%时,与其他光斑搭接率下的清洗表面相比,Ni峰的强度更强,Cr2O3峰强度更弱,说明此时氧化物的残留更少,清洗效果更好。随着光斑搭接率进一步增加,当光斑搭接率为70.83%时,2θ= 42°的Cr2O3峰强度略有增强,说明样品表面氧化物在该光斑搭接率下由于热积累被去除的同时,也导致了清洗表面的二次氧化,又生成了新的Cr2O3。

图 9 激光清洗前后GH3030高温合金表面的XRD图谱

Figure 9. XRD pattern of GH3030 superalloy surface before and after laser cleaning

综上可以得出,在激光功率和光斑直径一定时,光斑搭接率在很大程度上代表光束能量效应。光斑搭接率对材料表面的能量效应存在饱和值,光斑搭接率过小,积碳及氧化物清洗不彻底,光斑搭接率过大,清洗表面亦会发生二次氧化。在光斑搭接率为66.67%时,积碳及氧化物的清洗程度最大,且基体不发生氧化,可以获得较好的清洗效果。

-

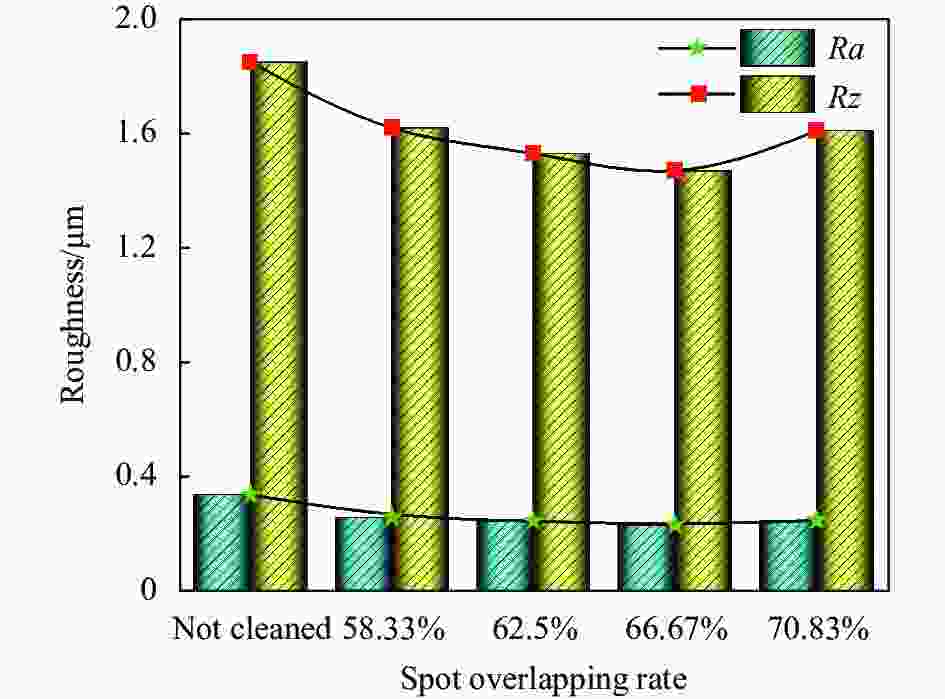

表面粗糙度是材料加工过程中一项必不可少的技术要求,对材料的可加工性、耐磨和耐蚀性均有显著影响[25-26],因此对激光清洗后表面的粗糙度研究是十分有必要的。不同光斑搭接率清洗后样品表面粗糙度的变化规律如图10所示,Ra和Rz均呈先减小后增加的趋势。未清洗表面分布着凹凸不平的积碳及氧化物,粗糙度最大(Ra≈0.336 μm,Rz≈1.85 μm),经不同光斑搭接率清洗后的表面粗糙度均小于未清洗表面粗糙度。光斑搭接率为58.33%和62.5%时,随着积碳及氧化物的去除,表面粗糙度相较未清洗表面得到下降。随着光斑搭接率继续增加,当光斑搭接率为66.67%时,GH3030高温合金表面污染物残留少,因此获得的粗糙度最小(Ra≈0.229 μm,Rz≈1.47 μm)。当光斑搭接率增大至70.83%时,随着光斑作用时间延长,热效应增强,结合上文2.2、2.3节分析可知,此时清洗表面发生二次氧化,新形成的氧化物与基体结合在一起,导致表面粗糙度增加。

-

图11为不同激光光斑搭接率对基材表面显微硬度的影响,从图11(a)可以看出,所有测量点的显微硬度均在219.9~230.7 HV之间浮动,浮动区间变化不大,说明激光清洗没有对基材表面的显微硬度产生影响。同样从图11(b)可以看出未清洗表面与不同光斑搭接率清洗后表面的平均显微硬度相差甚微。未清洗表面的平均显微硬度约为225.7 HV,经不同光斑搭接率清洗后,基材表面的平均显微硬度围绕225.9 HV上下波动,最小值约为225.6 HV,最大值约为226.2 HV,变化幅度微小。因此,可以得出在这四种光斑搭接率下GH3030高温合金表面积碳及氧化物被去除的同时,基材的显微硬度没有发生明显变化。

-

文中对GH3030镍基高温合金表面积碳及氧化物进行了清洗实验,研究了激光光斑搭接率对清洗表面形貌、元素成分、物相变化、表面粗糙度和显微硬度的影响规律,并分析了清洗过程中的去除机制。结论如下:

(1) 激光清洗作为GH3030镍基高温合金表面积碳及氧化物的清理工艺具有可行性。合理的激光光斑搭接率不仅可以有效去除表面的积碳及氧化物,而且不会造成基体的二次氧化。清洗过程中的主要去除机制是相爆炸和气化机制。

(2) 随着激光光斑搭接率从58.33%增大至70.83%,碳元素和氧元素含量均呈现先降低后升高的趋势,镍元素含量则先升高后降低;在光斑搭接率为66.67%时,碳元素和氧元素含量均下降到最低值(为5.01 wt%,1.40 wt%),镍元素含量达到峰值(为72.96 wt%)。

(3) 激光清洗后的表面粗糙度均小于未清洗表面,随着光斑搭接率的增加,表面粗糙度先减小后增加,清洗表面残留的氧化物颗粒是导致粗糙度增加的主要原因。在光斑搭接率为66.67%时,粗糙度最小Ra约为0.229 μm,Rz约为1.47 μm。

(4) 不同光斑搭接率清洗后的表面显微硬度与未清洗表面的相比基本不变。

Effect of spot overlapping rate on surface area carbon and oxide cleaning quality of GH3030 alloy

-

摘要: 采用200 W的纳秒脉冲光纤激光器对GH3030镍基高温合金表面积碳及氧化物进行了激光清洗实验研究,分析了激光光斑搭接率对清洗表面形貌、元素成分、相组成、表面粗糙度以及显微硬度的影响。结果表明:随着激光光斑搭接率从58.33%增大至70.83%,碳元素和氧元素含量均呈现先降低后升高的趋势,镍元素含量则先升高后降低,表面粗糙度先减小后增加。当光斑搭接率为66.67%时,碳元素和氧元素含量均下降到最低值,分别为5.01 wt%和1.40 wt%。同时,镍元素含量达到峰值,为72.96 wt%,表面粗糙度Ra减小至0.229 μm,Rz减至1.47 μm。改变激光光斑搭接率不会对GH3030高温合金的表面显微硬度产生显著影响。Abstract: A 200 W nanosecond pulsed fiber laser is used to study the laser cleaning of surface area carbon and oxide of GH3030 nickel base superalloy. The effects of laser spot overlapping rate on the cleaned surface morphology, element composition, phase composition, surface roughness and microhardness are analyzed. The results show that as the overlapping ratio of laser spot increases from 58.33% to 70.83%, the content of carbon and oxygen decreases first and then increases, the content of nickel increases first and then decreases, and the surface roughness decreases first and then increases. When the spot overlapping rate is 66.67%, the contents of carbon and oxygen decrease to the lowest value, which are 5.01 wt% and 1.40 wt% respectively. At the same time, the content of nickel reaches the peak, which is 72.96 wt%. The surface roughness Ra decreases to 0.229 μm and Rz reduces to 1.47 μm. The change of laser spot overlapping rate will not have a significant impact on the surface microhardness of GH3030 superalloy.

-

Key words:

- laser cleaning /

- spot overlapping rate /

- element content /

- surface roughness /

- surface morphology

-

图 6 不同光斑搭接率下激光清洗试样的表面微观形貌。(a1)未清洗;(b1) 58.33%;(c1) 62.5%;(d1) 66.67%;(e1) 70.83%;(a2)~(e2)对应的高倍放大图像

Figure 6. Surface micro morphology of laser cleaning samples under different spot overlapping rates. (a1) Not cleaned; (b1) 58.33%; (c1) 62.5%; (d1) 66.67%; (e1) 70.83%; (a2)-(e2) Corresponding high magnification images

表 1 GH3030合金的化学成分

Table 1. Chemical composition of GH3030 alloy

Element Ni Cr C Mn Ti Si Al Fe P S Content/wt% Allowance 19-22 ≤0.12 0.7 0.15-0.35 0.8 ≤0.15 ≤1.5 0.03 0.02 表 2 清洗实验参数

Table 2. Cleaning experimental parameters

Laser parameters Numerical value Wavelength/nm 1064 Laser power/W 200 Pulse width/ns 60 Spot overlapping rate 58.33%, 62.5%, 66.67%, 70.83%, 75% Spot diameter/mm 1.2 Pulse frequency/kHz 20 Wire lap rate 60% 表 3 不同光斑搭接率下表面元素含量

Table 3. Content of surface elements under different spot overlapping rates

Samples C/

wt%O/

wt%Si/

wt%Cr/

wt%Mn/

wt%Fe/

wt%Ni/

wt%Original surface 20.06 2.30 0.37 15.99 0.86 - 60.42 58.33 7.14 1.75 0.35 18.32 0.93 0.49 71.02 62.5 6.80 1.59 0.31 18.47 0.76 0.41 71.66 66.67 5.01 1.40 0.34 18.99 0.81 0.49 72.96 70.83 7.62 1.98 0.44 18.03 0.84 1.42 69.67 -

[1] Shan G L, Wang L, Sun Y, et al. Study on the leaching behavior of key metals in nickel-based single crystal superalloy scraps [J]. Materials Reports, 2021, 35(10): 10134-10140. (in Chinese) doi: 10.11896/cldb.20040013 [2] Yang G Z, Wen Z H, Shen L, et al. Game relation between grain refinement and grain coarsening in thermoplastic deformation of nickel-based superalloy and its evolution [J]. Materials Reports, 2021, 35(18): 18124-18130. (in Chinese) doi: 10.11896/cldb.20060018 [3] Zhang X, Liu M, Mao J, et al. Preparation of bond coating by PS-PVD and effect on performance of thermal barrier coating [J]. Surface Technology, 2020, 49(6): 236-243. (in Chinese) [4] Wei Q, Ao S S, Wang T, et al. High temperature stability of electron beam welded joint of nickel base alloy GH4169 [J]. Transactions of Nonferrous Metals Society of China, 2020, 30(11): 2578-2585. (in Chinese) doi: 10.11817/j.ysxb.1004.0609.2020-35905 [5] Xue Y F, Luo Z Y, Han S G, et al. Effect of laser scanning speed of the removal quality of rust layer on carbon steel surface [J]. Infrared and Laser Engineering, 2022, 52(5): 20210389. (in Chinese) doi: 10.3788/IRLA20210389 [6] 张若楠, 韦朋余, 郭鑫, 等. EH36钢激光清洗参数优化与表面性能评估[J/OL]. 红外与激光工程. (2022-04-11)[2022-03-09]. http://kns.cnki.net/kcms/detail/12.1261.TN.20220409.1621.004.html. Zhang R N, Wei P Y, Guo X, et al. Optimization of laser cleaning parameters and evaluation of surface properties of EH36 steel [J/OL]. Infrared and Laser Engineering. (2022-04-11) [2022-03-09]. http://kns.cn-ki.net/kcms/detail/12.1261.TN.20220409.1621.004.html. (in Chinese) [7] Li C Y, Qu L, Gao F, et al. Composition analysis of the surface and depth distribution of metal and ceramic cultural relics by laser-induced breakdown spectroscopy [J]. Chinese Optics, 2020, 13(6): 1239-1248. (in Chinese) doi: 10.37188/CO.2020-0112 [8] Wang J M, Ji Y H, Liang Z Y, et al. Damage characteristics of a 532 nm picosecond pulse laser on monocrystalline silicon [J]. Chinese Optics, 2022, 15(2): 242-250. (in Chinese) doi: 10.37188/CO.2021-0160 [9] Wu D J, Xu Y, Wang X Y, et al. Experimental and theoretical study on laser cleaning Al2O3 particle on silicon wafer surface [J]. Optics and Precision Engineering, 2006, 14(5): 764-770. (in Chinese) doi: 10.3321/j.issn:1004-924X.2006.05.008 [10] Zhou J Z, Li H T, Sun Q, et al. Laser derusting mechanism of AH32 steel based on cleaned surface topography [J]. Optics and Precision Engineering, 2019, 27(8): 1754-1764. (in Chinese) doi: 10.3788/OPE.20192708.1754 [11] Zhang G X, Hua X M, Li F, et al. Effect of laser cleaning process parameters on the surface roughness of 5754-grade aluminum alloy [J]. The International Journal of Advanced Manufacturing Technology, 2019, 105(5-6): 2481-2490. doi: 10.1007/s00170-019-04395-6 [12] Yang H F, Xie Z H, Cui H, et al. Effect of pulsed laser on surface morphology and oxygen content of 6106 aluminum alloy [J]. Welding, 2020(1): 55-59. (in Chinese) [13] Zhao H W, Zhang Z X. Study on vacuum electron beamlaser cleaning technology before welding for GH4169 [J]. MW Metal Forming, 2018(9): 20-21. (in Chinese) [14] Ben P P, Gu W, Hu J, et al. Study of laser cleaning technology on Ni-base superalloy oxidation film before welding [J]. Welding Technology, 2021, 50(3): 25-31, 106. (in Chinese) [15] Zhu H H, Xia D, Shi Z Z, et al. Effects of heat input technological parameters on laser cleaning of surface oxide layer of TA15 [J]. China Surface Engineering, 2019, 32(6): 132-139. (in Chinese) [16] Sun S W, Chen Y H, Chen W, et al. Laser cleaning process of TiNi alloy surface rolling oxide film [J]. Journal of Netshape Forming Engineering, 2018, 10(5): 132-136. (in Chinese) doi: 10.3969/j.issn.1674-6457.2018.05.022 [17] 中国航空材料手册编辑委员会. 中国航空材料手册第2卷变形高温合金 铸造高温合金[M]. 中国标准出版社, 2002. China Aeronautical Materials Handbook Editorial Committee. China Aeronautical Materials Handbook, Volume 2, Wrought Superalloy Cast Superalloy[M]. Beijing: Standards Press of China, 2002. (in Chinese) [18] Zhou C, Li H G, Chen G Y, et al. Effect of single pulsed picosecond and 100 nanosecond laser cleaning on surface morphology and welding quality of aluminum alloy [J]. Optics and Laser Technology, 2020, 127: 106197. doi: 10.1016/j.optlastec.2020.106197 [19] Wan X J. Hydrogen embrittlement of metals [J]. Materials Protection, 1979, 12(Z1): 11-25. (in Chinese) [20] Shi T Y, Wang C M, Mi G Y, et al. A study of microstructure and mechanical properties of aluminum alloy using laser cleaning [J]. Journal of Manufacturing Processes, 2019, 42: 60-66. doi: 10.1016/j.jmapro.2019.04.015 [21] Xia P Y, Yi Y H, Cai A J, et al. Laser cleaning process of 2219 aluminum alloy anodic oxide film before welding [J]. Chinese Journal of Lasers, 2019, 46(1): 0102005. (in Chinese) doi: 10.3788/CJL201946.0102005 [22] Li, X Y, Li C Y, Wang D, et al. Effect of laser scanning speeds on cleaning quality of rusted layer on Q345 steel surface [J]. Chinese Journal of Lasers, 2020, 47(10): 1002010. (in Chinese) doi: 10.3788/CJL202047.1002010 [23] Li X F. Influences of Cr content on oxidation behavior of two nickel-based alloy coating at high temperature [J]. Surface Technology, 2004, 33(6): 37-39. (in Chinese) doi: 10.3969/j.issn.1001-3660.2004.06.014 [24] Wang Q, Guan Y C, Cong B Q, et al. Laser cleaning of commercial Al alloy surface for tungsten inert gas welding [J]. Journal of Laser Applications, 2016, 28(2): 022507. doi: 10.2351/1.4943909 [25] Gu S C, Zhu L H, Duan Y M, et al. Effect of surface roughness on high temperature friction and wear properties of large-diameter M2 high speed steel [J]. Transactions of Materials and Heat Treatment, 2020, 41(2): 127-132. (in Chinese) [26] Li Z C, Zhang D H, Su X, et al. Removal mechanism of surface cleaning on TA15 titanium alloy using nanosecond pulsed laser [J]. Optics and Laser Technology, 2021, 139: 106998. doi: 10.1016/j.optlastec.2021.106998 -

下载:

下载: