-

铝合金具有比强度高、韧性好、可焊性好、耐腐蚀性强等优点,被广泛应用于轨道交通车辆车体部件的制造[1]。轨道交通车辆铝合金车体在生产制造过程中需要去除焊前氧化膜、表面污物等[2-4],目前主要采用人工打磨的方式完成清洗作业,存在作业环境恶劣、劳动强度大、效率低等弊端。高效、绿色、自动化的激光清洗技术具有取代大部分常规清洗方法的技术优势和发展趋势[5-6]。

基于此,国内外学者对铝合金激光清洗展开了研究。Alshaer A W等[7]进行了短脉冲激光清洗对铝合金激光焊接气孔形成和减少的影响研究,结果表明,经激光清洗后,焊缝气孔率从未经激光清洗试样的0.7%~4.3%降低到了0.23%~0.8%。陈一鸣等[8]开展了铝合金焊前氧化膜剥离的工艺研究,结果表明,铝合金焊前激光清洗可改善焊接性能,显著提升接头力学性能。郭志成等[9]研究了激光清洗对铝合金MIG焊力学性能的影响,认为激光清洗可有效去除铝合金表面油污、氧化膜等,可作为铝合金焊前焊后处理方法。史天意等[10]发现激光清洗可以快速去除铝合金表面氧化层,有效提高铝合金基体的拉伸和弯曲性能。Zhou C等[11]探讨了激光清洗对铝合金表面形貌和焊接性能的影响,结果表明,铝合金焊前激光清洗可有效提升焊缝质量。刘博文等[12]研究了激光清洗对铝合金表面氧含量、表面形貌和焊缝气孔率的影响,发现激光清洗后表面条纹形貌不会影响焊缝熔宽和熔深,激光清洗后可有效降低焊缝气孔率。Ren Y等[13]研究了激光清洗工艺对铝合金表面性能的影响,认为去除铝合金表面氧化膜的最佳能量密度为10.5 J/cm2。Deng J等[14]分析讨论了激光清洗铝合金表面氧化膜的机理,经激光清洗后,铝合金的耐腐蚀性能、焊接性能、粘合性能等均得到改善。

综上,学者们主要针对铝合金焊前激光清洗工艺及机理进行了研究,但针对实际工业生产的激光清洗技术研究报道很少。在实际工业应用中,为了提高生产效率,通常需要清洗与焊接同步进行,并且需要以焊接为主导。因此,如何针对不同焊接工艺快速匹配合适清洗参数,并设计好与焊接同步进行的激光清洗装置尤为重要。

文中主要针对轨道交通车辆车体部件型材进行铝合金产品焊接同步激光清洗技术研究。通过激光清洗工艺研究,得出轨道交通车辆车体部件焊前清洗工艺窗口,基于理论计算建立可适应实际生产过程的焊前激光清洗工艺参数预测模型,分析激光清洗对铝合金表面原生氧化膜的影响,实现轨道交通车辆车体部件焊前氧化膜的高效去除。基于实际生产过程,针对激光清洗与电弧焊接同步进行时存在的物理装配、焊接飞溅等问题,设计激光清洗-电弧焊接同步装置,并进行焊接工艺试验,以力学性能及焊缝探伤评价焊接接头质量,观察焊接接头微观组织形貌变化。通过研究与验证,为实际生产提供理论指导,替代现有人工打磨的清洗方式,最终实现高质量、自动化、高效率、低强度清洗作业。

-

试验材料为6005A-T6铝合金车体部件型材,激光清洗试验试样尺寸为10 mm×10 mm×4 mm方形小片试样,激光清洗-电弧焊接试样尺寸为长1 m的车体部件型材,焊接接头形式为搭接,搭接区域上下板厚为4 mm。试验采用杰普特纳秒脉冲光纤激光器,激光经准直、均匀化、偏转后聚焦在工件表面形成高斯光斑,激光扫描路径如图1所示,其中X方向为清洗速度V方向,Y方向为振镜往复扫描方向,扫描线宽L即为清洗宽度,焊接方向与X方向一致。激光器参数如表1所示。

表 1 激光器参数

Table 1. Parameters of laser

Parameter Symbol Value Wavelength/nm λ 1064 Average power/W P 0-200 Repetition frequency/kHz F 1-4000 Pulse width/ns l 8-500 Scanning frequency/Hz f 0-300 Focal length/mm f1 254 Spot diameter/μm D 92.9 Laser mode parameter M2 1.8 -

在铝合金激光清洗过程中,影响清洗效果的典型工艺参数包含激光平均功率P、激光重复频率F、振镜扫描频率f、清洗速度V等。针对上述参数,将清洗速度与焊接速度匹配,调整其余工艺参数,得到合适的焊前激光清洗工艺参数组合。基于现场实际加工条件及大量前期基础研究,同时匹配焊接速度,保证清洗范围和效率,清洗过程中扫描线宽L需要保持在45 mm以上。

因此,为实现清洗效率的最大化,保持激光功率200 W,在不同清洗速度下,为保证激光搭接率,需要对激光重复频率及振镜扫描频率进行调整。与不同焊接速度匹配后,进行焊前激光清洗工艺试验,工艺参数组合如表2所示。

表 2 焊前清洗工艺参数组合

Table 2. Combination of cleaning process parameters before welding

No. Average

power,

P/WRepetition

frequency,

F/kHzLine

width,

L/mmCleaning

speed, V/

m·min–1Scanning

frequency,

f/Hz(a) Untreated (b) 200 160 45 0.5 100 (c) 200 170 45 0.6 105 (d) 200 180 45 0.7 110 (e) 200 200 45 0.8 120 (f) 200 220 45 0.9 130 (g) 200 250 45 1.0 145 (h) 200 260 45 1.1 150 利用光学显微镜观测激光清洗前后铝合金表面形貌,基于理论计算,通过改变振镜扫描频率及激光重复频率,建立可匹配不同焊接速度的焊前激光清洗工艺参数预测模型。

为研究激光清洗前后铝合金表面氧化膜的变化情况,采用场发射透射电子显微镜(TEM)观测激光清洗前后截面Al、O元素分布;利用X射线光电子能谱仪(XPS)分析激光清洗前后样品深度方向氧含量变化情况;使用激光共聚焦显微镜测量激光清洗去除深度。

通过分析实际生产过程中激光清洗-电弧焊接同步加工问题,设计清焊一体化装置,该装置可实现清洗在前,焊接在后,清洗和焊接工序同步进行。为进一步验证去除铝合金表面氧化膜对焊接性能的改善,以焊接接头剪切性能等典型焊接性能为目标,对焊缝性能展开研究,剪切试验试样以焊缝区域为中线取样。基于获得的焊前激光清洗工艺参数,对同步激光清洗后的焊接接头进行力学性能测试,以验证焊前激光清洗对铝合金产品焊接性能的影响;采用渗透探伤方式检测激光清洗前后焊缝气孔产生情况;取激光清洗后的焊缝试样,使用自动磨抛机对试样进行机械打磨抛光,抛光后的铝合金试样通过Kroll试剂进行金相腐蚀。将制好的样品置于光学显微镜中,对激光清洗后焊接接头的截面形貌及微观结构进行观察与分析。

-

为匹配焊接速度,保证光斑搭接,结合实际生产中的工况,通过理论计算建立匹配不同焊接速度的清洗工艺参数预测模型。为保证有效去除铝合金表面氧化膜,激光能量密度需达到铝合金表面氧化膜清洗阈值[12-13],应维持在8.75~26.25 J/cm2[12],并满足激光光斑的密排分布。

由激光能量密度计算公式可知:

$$ E=\frac{4P}{\pi F{D}^{2}} $$ (1) 式中:E为激光能量密度,则重复频率F需满足112.4~337.2 kHz。此外,针对激光光斑分布,需满足下述计算公式。

$$ \left\{\begin{array}{c}{N}_{X}=\dfrac{2Df}{V}\\ {N}_{Y}=\dfrac{DF}{2fL}\\ N=\sqrt{\dfrac{{N}_{X}^{2}{N}_{Y}^{2}}{{N}_{X}^{2}+{N}_{Y}^{2}}}\end{array}\right. $$ (2) 式中:NX、NY和N分别为清洗方向X、扫描方向Y和斜向光斑搭接个数。为满足光斑斜向搭接(即N≥1),需保证NX,NY≥

$ \sqrt{2} $ 。在实际生产过程中,光斑直径D和扫描线宽L均为定值,清洗速度V与焊接速度相匹配,则有:$$ \left\{\begin{array}{l}\dfrac{\sqrt{2}V}{2D} \leqslant f \leqslant {f}_{{\rm{max}}}\\ \dfrac{2LV}{{D}^{2}} \leqslant F \leqslant \dfrac{4P}{\pi {D}^{2}{E}_{{\rm{min}}}}\end{array}\right. $$ (3) 式中:fmax为激光器最大扫描频率;Emin为激光能量密度最低阈值。在实际生产过程中,考虑振镜偏差及行进过程中焊接机器人的抖动,可在公式(3)计算结果的基础上适当增大扫描频率f和重复频率F的值。

利用上述焊前同步激光清洗工艺参数预测模型,可实现200 W脉冲激光器,保持线宽45 mm情况下,快速匹配焊接速度0.5~1.1 m/min的激光清洗工艺参数。

通过不同工艺参数组合的激光清洗试验对上述模型进行验证。不同工艺下激光清洗后铝合金表面微观形貌如图2所示,图2(a)~(h)对应表2(a)~(h)的工艺参数。

从图2(a)~(h)中可以看出,表2所述工艺参数能确保激光光斑有效搭接,清洗效果良好,工艺参数均满足公式(3),试验结果与模型预测结果匹配良好。结合图2和表2可以看出,随着清洗速度从0.5~1.1 m/min变化时,图2(b)~(h)的光斑搭接逐渐稀疏,但仍能满足光斑整体覆盖的要求,且清洗效率逐步上升。

-

针对实际生产过程,采用平均功率200 W,重复频率250 kHz,扫描线宽45 mm,清洗速度1.0 m/min,扫描频率145 Hz,开展激光清洗对铝合金表面氧化膜的影响研究。通过分析表面氧化膜厚度及形貌变化,直观深入地评价铝合金表面氧化膜的去除状况。

为研究激光清洗前后铝合金表面氧化膜厚度变化,进一步观察铝合金表面氧化膜变化,TEM结果如图3所示。未处理的样品原生氧化膜厚度约为200 nm;激光清洗后,由于铝合金表面在自然环境下短时间内发生氧化,稳定后生成纳米级氧化膜[15-16],表面观察到50 nm相对疏松的氧化膜。铝合金氧化膜厚度明显减薄,表面状态也较为疏松。

图 3 激光清洗前后TEM结果。(a)未处理;(b)清洗后

Figure 3. Results of TEM before and after laser cleaning. (a) Untreated; (b) After cleaning

利用XPS测量激光清洗前后铝合金表面氧含量随深度方向的变化,如图4所示。

未处理的样品氧元素含量在200 nm左右处发生骤降,激光清洗后的样品在深度方向上50~100 nm氧元素含量逐渐下降。由于表面刻蚀时存在一定角度且样片表面不平整,故测试时刻蚀到一定深度依旧可以采集到氧化膜。该结果与TEM结果保持一致,证明原生氧化膜厚度仅为200 nm左右。

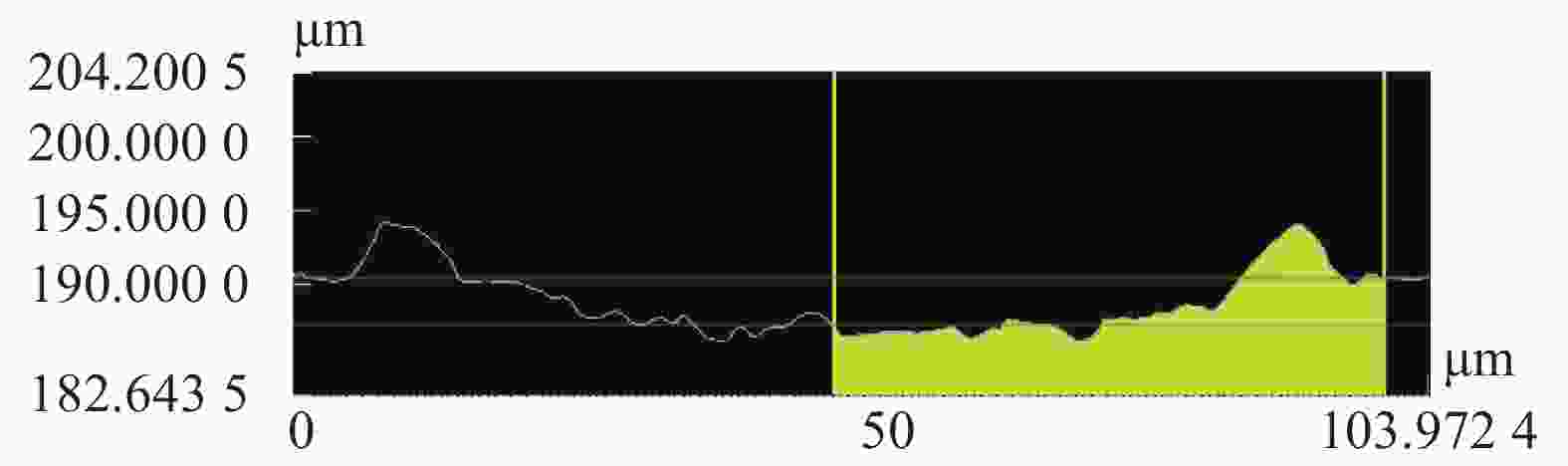

使用激光共聚焦显微镜测量激光清洗的去除深度,结果如图5所示。

从图5中可以看出,激光清洗的去除深度约为3 μm,远远大于铝合金表面原生氧化膜厚度,证明原生氧化膜经激光清洗后被去除,说明图3和图4中观察到的约50 nm厚度的氧化膜为激光清洗后铝基底与空气接触氧化再次生成的疏松氧化膜。这在即清即焊、清焊一体的加工过程中,可有效避免再生氧化膜的影响。

可见,在所选工艺参数下,激光作用在铝合金产品表面时,铝合金表面氧化膜和污物在热、力作用下被有效去除,激光清洗可以有效降低铝合金表面氧含量,且未对基材造成较大损伤。

-

在实际生产过程中,焊接同步激光清洗技术存在工艺参数匹配、物理装配、焊接飞溅等问题。针对上述问题,通过理论计算建立了可匹配不同焊接速度的焊前激光清洗工艺参数预测模型;使用定制夹具将激光清洗头连接于电弧焊枪前方20 cm处,并预留垂直方向±30 mm调节范围;在焊枪与激光器中间设置挡板,激光清洗头设置正压保护装置以避免焊接时产生的飞溅及烟尘污染激光清洗头;采用红外测距仪,实时监测激光器焦点位置等。集成装置如图6所示。

-

基于匹配焊接速度后的焊前激光清洗工艺参数,采用的焊接工艺参数为焊接功率系数48%,弧长为–5;焊前激光清洗工艺参数为平均功率200 W,重复频率250 kHz,扫描线宽45 mm,清洗速度1.0 m/min,扫描频率145 Hz。

对焊接接头进行力学性能测试,以验证激光清洗对铝合金产品焊接性能的影响。取剪切试样,测量未处理、人工打磨后及激光清洗后的焊缝剪切性能变化。其结果如图7所示。

经过激光清洗焊前处理后的焊缝剪切强度为82.92 MPa,相比未处理的焊缝剪切强度65.58 MPa提高了26.4%;相比人工打磨后的焊缝剪切强度80.09 MP提高3.53%。经过焊前激光清洗的焊缝剪切应变为4.96%,相比未处理焊缝的剪切应变4.51%提高了9.98%,相比人工打磨后焊缝的剪切应变4.89%提高了1.43%。

铝合金焊接过程中易产生气孔缺陷,而从图7中可以看出,焊前经人工打磨和激光清洗处理后的焊接接头性能较未处理的接头性能有显著提升,可见焊前激光清洗可代替人工打磨并有效改善铝合金焊接性能。焊接接头强度及塑性的提高主要取决于相同工艺条件下材料的表面状态,铝合金的原生氧化膜携带有结晶水(常以Al2O3·xH2O形式存在)[17-18],在焊接时分解形成H2和O2,被搅入焊接熔池。同时,焊接温度的上升提高了结晶水分解后的气体在铝合金中的溶解度。随着焊缝的快速冷却,气体来不及溢出,从而在焊缝内部形成气孔。

焊前经激光清洗后,铝合金原生氧化膜受激光作用,经热、力作用去除,其中与氧化膜相结合的结晶水也受热得以去除,从而有效抑制焊接气孔的产生,使得焊接接头性能得到强化,提升铝合金焊接接头质量。

-

为进一步研究铝合金表面原生氧化膜的去除对焊缝性能的影响,对比了未处理、人工打磨和焊前同步激光清洗后的焊缝气孔情况,采用渗透探伤的方式检测焊缝气孔缺陷分布情况,其结果如图8所示。

图 8 焊缝渗透探伤。(a)未处理;(b)人工打磨后;(c)激光清洗后

Figure 8. Weld penetration inspection. (a) Untreated; (b) After manual grinding; (c) After laser cleaning

根据标准ISO3452-1和ISO23277-2X,对渗透探伤结果进行评判。从图8中可以看出,渗透探伤后,未经处理的焊缝表面存在部分不连续的单个气孔,不满足一级验收标准;而探伤结果显示,经焊前人工打磨后和激光清洗后的焊缝表面无明显缺陷,焊缝整体几乎无气孔,满足一级验收标准,焊缝质量合格。可见焊前激光清洗可以有效替代人工打磨,实现对焊缝的表面处理。

在铝合金焊接中,常见的是呈圆形的氢气孔。而经激光清洗后,由于铝合金原生氧化膜及其结晶水的去除,有效改善了铝合金的焊接性能,避免了在焊接过程中气孔的产生。而文中采用的是激光清洗-电弧焊接同步工艺,即清即焊,清焊一体,相较于人工打磨可有效改善作业环境,提升作业效率。

取经激光清洗处理的焊缝试样,对试样的横截面形貌及微观结构进行观察与分析,焊缝中心组织如图9所示。

根据激光清洗后焊缝中心组织形貌图,可以看出焊缝中心组织主要由黑色的β(Mg2Al3)相和白色的α铝基体相组成,焊缝无气孔缺陷。由于在所选激光清洗参数范围内,激光清洗能量密度处于低损伤激光清洗阈值范围内,仅去除铝合金表面氧化膜及污物,未对基材造成严重损伤。因此,焊接过程中焊缝采用相同的焊接工艺时,相变过程并没有改变,并不会对焊缝相组成产生影响。由于铝合金表面氧化膜及污物的有效去除,铝合金常见的焊接缺陷,如气孔、夹渣等,也得到有效抑制。

综上,在匹配实际工况后,焊接同步激光清洗能有效去除铝合金表面原生氧化膜,实现铝合金产品焊缝良好焊接,接头性能满足列车车体制造要求,可有效替代人工打磨技术。

-

通过研究激光随焊清洗工艺,分析激光清洗对铝合金氧化膜的影响,开展焊接同步激光清洗焊接接头性能研究,设计了清焊一体化装置并进行产品焊接性能验证,得出以下结论:

(1) 基于理论计算,通过改变扫描频率与激光重复频率,建立匹配不同焊接速度的焊前激光清洗工艺参数预测模型,用于指导实际生产过程中,适应焊接速度0.5~1.1 m/min范围内的激光清洗工艺参数设定。其中,扫描频率f需满足

$ \dfrac{\sqrt{2}V}{2 D} \leqslant f \leqslant {f}_{{\rm{max}}} $ ,重复频率F需满足$\dfrac{2 LV}{{D}^{2}} \leqslant F \leqslant \dfrac{4 P}{\pi {D}^{2}{E}_{\rm min}}$ 。(2) 针对焊接同步激光清洗加工,设计了激光清洗-电弧焊接同步加工清焊一体化装置。建立了匹配不同焊接速度的激光工艺参数模型,采用物理装配、增加挡板、激光头施加正压保护等方式,将激光清洗装置与电弧焊接机器人集成,实现焊前高质高效去除铝合金表面氧化膜。

(3) 激光清洗可有效去除原生的200 nm左右的铝合金氧化膜。激光清洗去除原生氧化膜后,裸露的铝基体与空气接触,在自然环境下再次生成的一层相对疏松的约50 nm的氧化膜。清焊一体的加工方式可有效避免氧化膜的再次生成,从而有效改善铝合金车体型材焊接性能。

(4) 焊前经激光清洗预处理后的焊接接头,其剪切应力和应变分别为82.92 MPa和4.96%,相比于未经处理的焊接接头,其剪切应力和应变分别提升了26.4%和9.98%;相比于人工打磨预处理后的焊接接头,其剪切应力和应变分别提升了3.53%和1.43%。激光清洗后的表面缺陷相较于未处理表面明显减少;激光清洗与人工打磨的渗透探伤结果均满足验收标准。接头力学性能的改善主要得益于在激光清洗作用下,铝合金表面氧化膜及表面污物得到了有效去除,减少了其结晶水在焊接时分解气体卷入熔池产生气孔缺陷,抑制了焊缝中缺陷的产生。焊接接头性能满足轨道交通车体制造要求,可有效替代人工打磨。

Study on synchronous laser cleaning technology of aluminum alloy carbody welding (invited)

-

摘要: 针对轨道交通车辆车体铝合金型材焊接同步激光清洗,开展了相关工艺、测试与应用技术研究。通过工艺研究得出铝合金氧化膜激光清洗工艺窗口,建立了匹配不同焊接速度的激光清洗参数预测模型,并分析了激光清洗对铝合金表面氧化膜的影响;针对实际工况,设计了激光清洗-电弧焊接同步清焊一体化装置,并开展焊接同步激光清洗工艺验证,实现了焊前高质高效去除氧化膜;通过分析焊接接头力学性能,检测焊缝缺陷,观测焊接接头截面微观组织,评判焊接同步激光清洗焊缝质量。研究表明,采用200 W脉冲激光,清洗速度0.5~1.1 m/min可调的情况下,可以实现线宽45 mm的焊接同步氧化膜的有效清洗,经激光清洗后,原生氧化膜被完全去除,且可避免再生氧化膜的影响。经激光清洗后的焊接接头剪切强度及应变相较未处理的接头分别提升了26.4%和9.98%,较人工打磨后的接头强度分别提升了3.53%和1.43%,焊缝中心组织主要由α基体和β (Mg2Al3)相组成,焊接性能满足轨道交通车辆车体制造要求,可有效替代人工打磨。Abstract: The processes, testing and application technology research were carried out for the welding synchronous laser cleaning of aluminum alloy for rail transit vehicle carbodies. The process window of laser cleaning for oxide film of aluminum alloy was obtained through the study of process. The prediction model of laser cleaning parameters before matching different welding speeds was established. And the effect of laser cleaning on the superficial oxide film of aluminum alloy was analyzed. According to the actual working conditions, an integrated laser cleaning and arc welding synchronous device was designed. And the pre-welding synchronous laser cleaning process verification was carried out. High-quality and high-efficiency removal of oxide film before welding was achieved. By analyzing the mechanical properties of welded joints, detecting weld defects and observing the microstructure of the cross-section of the welded joint, the quality of welding synchronous laser cleaning welds was evaluated. The research shows that with 200 W pulsed laser, the cleaning speed is adjustable from 0.5 to 1.1 m/min. Welding synchronous laser cleaning of oxide film with a line width of 45 mm can be effectively achieved. After laser cleaning, the primary oxide film is completely removed and the effect of regenerative oxide film can be avoided. The shear strength and strain of the welded joint after laser cleaning before welding increased by 26.4% and 9.98% compared with the untreated joint. The shear strength and strain of welded joints after laser cleaning increased by 3.53% and 1.43% respectively compared to those after manual grinding. And the central microstructure of the weld was mainly composed of α matrix and β (Mg2Al3) phase. The performance of the welding met the requirements of rail transit vehicle carbody manufacturing. Laser cleaning with welding can effectively replace manual grinding technology.

-

Key words:

- aluminum alloy /

- laser cleaning /

- oxide film /

- integrated laser cleaning and welding

-

表 1 激光器参数

Table 1. Parameters of laser

Parameter Symbol Value Wavelength/nm λ 1064 Average power/W P 0-200 Repetition frequency/kHz F 1-4000 Pulse width/ns l 8-500 Scanning frequency/Hz f 0-300 Focal length/mm f1 254 Spot diameter/μm D 92.9 Laser mode parameter M2 1.8 表 2 焊前清洗工艺参数组合

Table 2. Combination of cleaning process parameters before welding

No. Average

power,

P/WRepetition

frequency,

F/kHzLine

width,

L/mmCleaning

speed, V/

m·min–1Scanning

frequency,

f/Hz(a) Untreated (b) 200 160 45 0.5 100 (c) 200 170 45 0.6 105 (d) 200 180 45 0.7 110 (e) 200 200 45 0.8 120 (f) 200 220 45 0.9 130 (g) 200 250 45 1.0 145 (h) 200 260 45 1.1 150 -

[1] Han Xiaohui, Qi Xiansheng. Engineering application and prospect of high-efficiency and high-quality laser cleaning technology for rail passenger cars [J]. Machinist Metal Forming, 2020(3): 11-14. (in Chinese) [2] Jin Wentao, Lu Anjin, Dai Zhongchen. Application of laser cleaning technology in automatic welding of aluminum alloy body in rail vehicles [J]. Machinist Metal Forming, 2019(9): 17-20. (in Chinese) [3] Wang W, Shen J, Liu W J, et al. Effect of laser energy density on surface physical characteristics and corrosion resistance of 7075 aluminum alloy in laser cleaning [J]. Optics & Laser Technology, 2022, 148: 107742. [4] Zhang G X, Hua X M, Huang Y, et al. Investigation on mechanism of oxide removal and plasma behavior during laser cleaning on aluminum alloy [J]. Applied Surface Science, 2020, 506: 144666. doi: 10.1016/j.apsusc.2019.144666 [5] Li R Y, Yue J, Shao X Y, et al. A study of thick plate ultra-narrow-gap multi-pass multi-layer laser welding technology combined with laser cleaning [J]. International Journal of Advanced Manufacturing Technology, 2015, 81(1-4): 113-127. doi: 10.1007/s00170-015-7193-0 [6] Guo L Y, Li Y Q, Geng S N, et al. Numerical and experimental analysis for morphology evolution of 6061 aluminum alloy during nanosecond pulsed laser cleaning [J]. Surface and Coatings Technology, 2022, 432: 128056. doi: 10.1016/j.surfcoat.2021.128056 [7] Alshaer A W, Li L, Mistry A. The effects of short pulse laser surface cleaning on porosity formation and reduction in laser welding of aluminum alloy for automotive component manufacture [J]. Optics & Laser Technology, 2014, 64(4): 162-171. [8] Chen Yiming, Zhou Longzao, Yan Fei, et al. Mechanism and quality evaluation of laser cleaning of aluminum alloy [J]. Chinese Journal of Lasers, 2017, 44(12): 1202005. (in Chinese) [9] Guo Zhicheng, Wang Qiuying, Qin Wenzhao. Influence of laser cleaning on the machanical properties of A5083-H111 aluminum processed with MIG welding [J]. Rail Transportation Equipment and Technology, 2020(3): 14-16. (in Chinese) [10] Shi T Y, Wang C M, Mi G Y, et al. A study of microstructure and mechanical properties of aluminum alloy using laser cleaning [J]. Journal of Manufacturing Processes, 2019, 42: 60-66. doi: 10.1016/j.jmapro.2019.04.015 [11] Zhou C, Li H G, Chen G Y, et al. Effect of single pulsed picosecond and 100 nanosecond laser cleaning on surface morphology and welding quality of aluminum alloy [J]. Optics and Laser Technology, 2020, 127: 106197. doi: 10.1016/j.optlastec.2020.106197 [12] Liu B W, Wang C M, Mi G Y, et al. Oxygen content and morphology of laser cleaned 5083 aluminum alloy and its influences on weld porosity [J]. Optics and Laser Technology, 2021, 140: 107031. doi: 10.1016/j.optlastec.2021.107031 [13] Ren Y, Wang L M, Li J F, et al. The surface properties of an aviation aluminum alloy after laser cleaning [J]. Coatings, 2022, 12(2): 273. doi: 10.3390/coatings12020273 [14] Deng J, Zhao G R, Lei J H, et al. Research progress and challenges in laser-controlled cleaning of aluminum alloy surfaces [J]. Materials, 2022, 15(16): 5469. doi: 10.3390/ma15165469 [15] Fehlner F P, Mott N F. Low-temperature oxidation [J]. Oxidation of Metals, 1970, 2: 59-99. doi: 10.1007/BF00603582 [16] Kuzik L A, Yakovlev V A. Effect of a noble metal coating on a natural aluminum oxide film [J]. Thin Solid Films, 1999, 340(1-2): 288-291. doi: 10.1016/S0040-6090(98)00854-2 [17] Dong Shiyun, Song Chaoqun, Yan Shixing, et al. Effect of cleaning pretreatment on laser welding formation of 7A52 aluminum alloy [J]. Journal of Armored Forces, 2017, 31(4): 100-105. (in Chinese) doi: 10.3969/j.issn.1672-1497.2017.04.019 [18] Xia Peiyun, Yin Yuhuan, Cai Aijun, et al. Laser cleaning process of 2219 aluminum alloy anodic oxide film before welding [J]. Chinese Journal of Lasers, 2019, 46(1): 0102005. (in Chinese) -

下载:

下载: