-

DD5合金是我国自主研制的第二代镍基单晶高温合金,因其在高温高压环境下具有优异的力学性能,被广泛应用于航空发动机单晶涡轮叶片的制造[1]。在恶劣的服役条件下,单晶涡轮叶片不可避免地会出现边缘磨损、裂纹等问题[2],这直接缩短了单晶涡轮叶片的使用寿命。目前,单晶涡轮叶片通常采用定向凝固和螺旋晶体选择的方法制造,这两种制造方法成本相对昂贵,致使更换仅边缘损伤的单晶涡轮叶片费用极高[3]。因此,迫切需要研究高效且经济的单晶涡轮叶片高质量修复技术。近些年来,增材制造技术已被广泛用于航空零部件的修复、表面改性和制造[4-5]。激光沉积修复技术作为增材制造技术的一种,具有热输入可控、熔池温度梯度高和可实现复杂结构形性一体化再制造的特点[6-8],在实现损伤单晶合金零部件高质量修复方面具有显著的技术优势[9]。

国内外学者对单晶合金激光沉积修复展开了一系列研究,Gäumann等[10-11]最先通过试验研究证实了激光沉积修复单晶合金的可行性,并表明了熔池特性与凝固过程中柱状晶向等轴晶转变(columnar-to-equiaxed transition,CET)的内在关联。Kaierle等[12]通过激光沉积和重熔的方式修复了PWA1426涡轮叶片尖端,并指出激光重熔可提高沉积区枝晶外延生长的高度。荣鹏[13]揭示了激光沉积修复区杂晶的形成与基材晶体取向的关系。Nie[14]对RenéN5单晶合金进行激光沉积修复,并表明水冷条件下沉积区枝晶外延生长比例增加。Liang等[15]采用RenéN5粉末对SRR99单晶合金进行激光沉积修复,研究结果表明相对较高的功率,较低的扫描速度有利于枝晶外延生长。刘小欣等[16]采用DD5合金粉末对SRR99单晶合金进行沉积修复,研究表明合适的激光扫描速度可减少沉积区杂晶的占比。

综上,单晶合金激光沉积修复的重点在于沉积区枝晶外延生长的控制,合理控制激光工艺过程可成功修复单晶合金。此外,采用异质材料修复单晶合金具有光明的前景。与单晶合金的粉末相比,其他镍基高温合金的粉末价格较低,这使得采用其他镍基高温合金修复单晶合金的成本相对较低。Chen等[9]和荣鹏[13]均采用GH738镍基高温合金粉末实现了DD6单晶合金的激光沉积修复。然而,目前采用其他镍基高温合金对DD5合金进行激光沉积修复研究相对较少。DZ125高温合金应用广泛、在高温条件下具有良好的力学性能,且DZ125高温合金的成分、熔点和热膨胀系数与DD5合金相近。因此,选择DZ125高温合金作为修复材料,开展DD5合金的激光沉积修复研究。

文中采用DZ125高温合金粉末,在DD5合金上进行激光沉积修复,深入研究了激光功率、扫描速度和送粉量对单道单层沉积区枝晶外延生长的影响以及单道多层沉积区组织特征、硬度分布规律,以期为DD5合金的高质量修复提供指导依据。

-

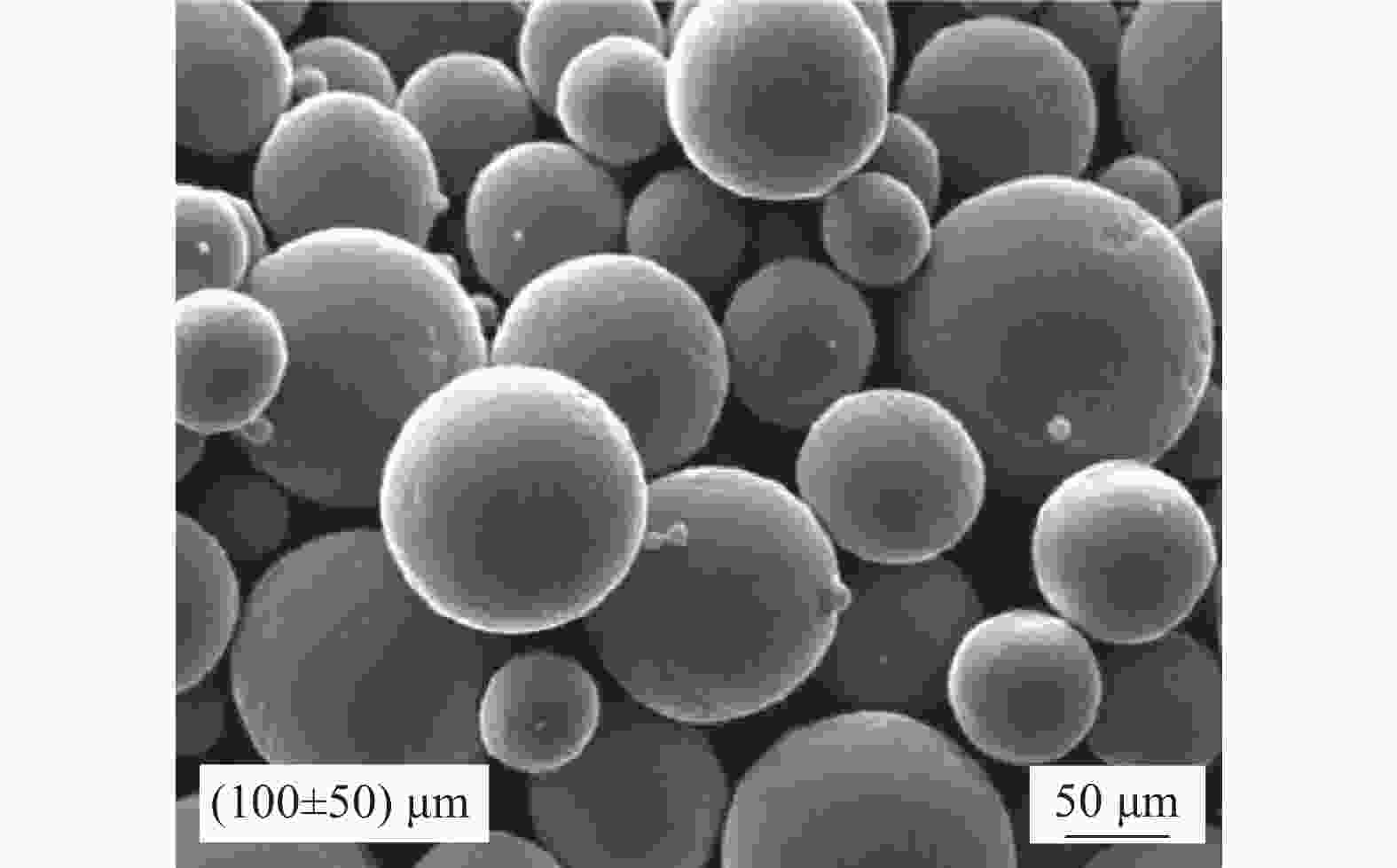

激光沉积修复试验所用粉末为气体雾化法制备的DZ125高温合金球形粉末,粉末粒径为50~150 μm;图1显示了扫描电镜下粉末的微观形貌,可以看出,粉末球形度良好。基体材料为DD5合金,粉末材料与基体的化学成分如表1所示。查阅《高温合金手册》可知,DZ125高温合金的熔点、20~1100 ℃热膨胀系数分别为1295 ℃和16.84×10−6/℃,DD5合金的熔点、20~1100 ℃热膨胀系数分别为1342 ℃和15.76×10−6/℃。试验前将粉末放置于150 ℃烘干箱内烘干2 h,采用400目砂纸对基材表面进行打磨,并使用丙酮和酒精清洗。

表 1 DZ125高温合金粉末与DD5合金的化学成分(wt.%)

Table 1. Chemical composition of DZ125 superalloy powder and DD5 alloy (wt.%)

Material C Cr Co Mo W Al Ti Ta Hf B Re Ni DZ125 0.07 8.4 9.5 1.5 6.5 4.8 1.2 3.5 1.2 0.01 - Bal DD5 0.05 7.0 7.5 1.5 5.0 6.2 - 6.5 0.15 - 2.6 Bal 激光沉积修复试验设备如图2(a)所示,设备主要包括光纤激光器、四路同轴熔覆头、送粉器,以及配有气体循环净化系统的成形保护箱。其中,激光器为IPG光纤激光器,波长为1070 nm,最大输出功率为2 kW。试验过程中向成形保护箱中通入99.99%的高纯度氩气,并通过气体循环净化系统将水氧含量循环净化至50 ppm(1 ppm=10−6)以下。试验时基体加工表面上的激光光斑直径为3 mm,四路喷嘴与基体加工表面之间的距离为42 mm;激光在基材表面(001)晶面沿[100]方向扫描,沉积方向为[001]方向,见图2(b)。通过查阅文献[2],选择激光功率P为420~620 W,并通过基础试验确定扫描速度和送粉量的范围,扫描速度Vb为6~10 mm/s,送粉量m为1.5~7.5 g/min。DD5合金单道单层沉积修复试验的激光工艺参数组合通过正交法设计,如表2所示。测量单道沉积区的相关特征尺寸,通过方差分析的方法研究激光功率、扫描速度和送粉量对沉积区形貌与枝晶外延生长的影响规律。在此基础上,采用优化后的激光工艺参数,开展单道10层沉积修复试验。

DD5合金沉积修复试验完成后,采用线切割沿垂直激光扫描方向截取试样。试样经砂纸、金刚石溶液和腐蚀剂(HCl∶CuSO4∶H2O=4∶1∶25)打磨、抛光和腐蚀后,制成金相试样。利用光学显微镜(LWD200-4XC)和配备EDS的扫描电镜(OXFOXRDS-3400N)观察金相试样的显微组织。通过HVS-1000显微硬度计沿沉积高度方向进行硬度测量,加载载荷为5 N,保荷时间为15 s。

图 2 (a) 激光沉积设备;(b) DD5合金激光沉积修复示意图

Figure 2. (a) Laser deposition equipment; (b) Schematic diagram of laser deposition repaired DD5 alloy

表 2 激光沉积修复DD5合金工艺参数

Table 2. Process parameters of laser deposition repaired DD5 alloy

No. P/W Vb/mm·s−1 m/g·min−1 Spot diameter/mm 1 420 6 1.5 3 2 420 8 4.5 3 3 420 10 7.5 3 4 520 6 4.5 3 5 520 8 7.5 3 6 520 10 1.5 3 7 620 6 7.5 3 8 620 8 1.5 3 9 620 10 4.5 3 -

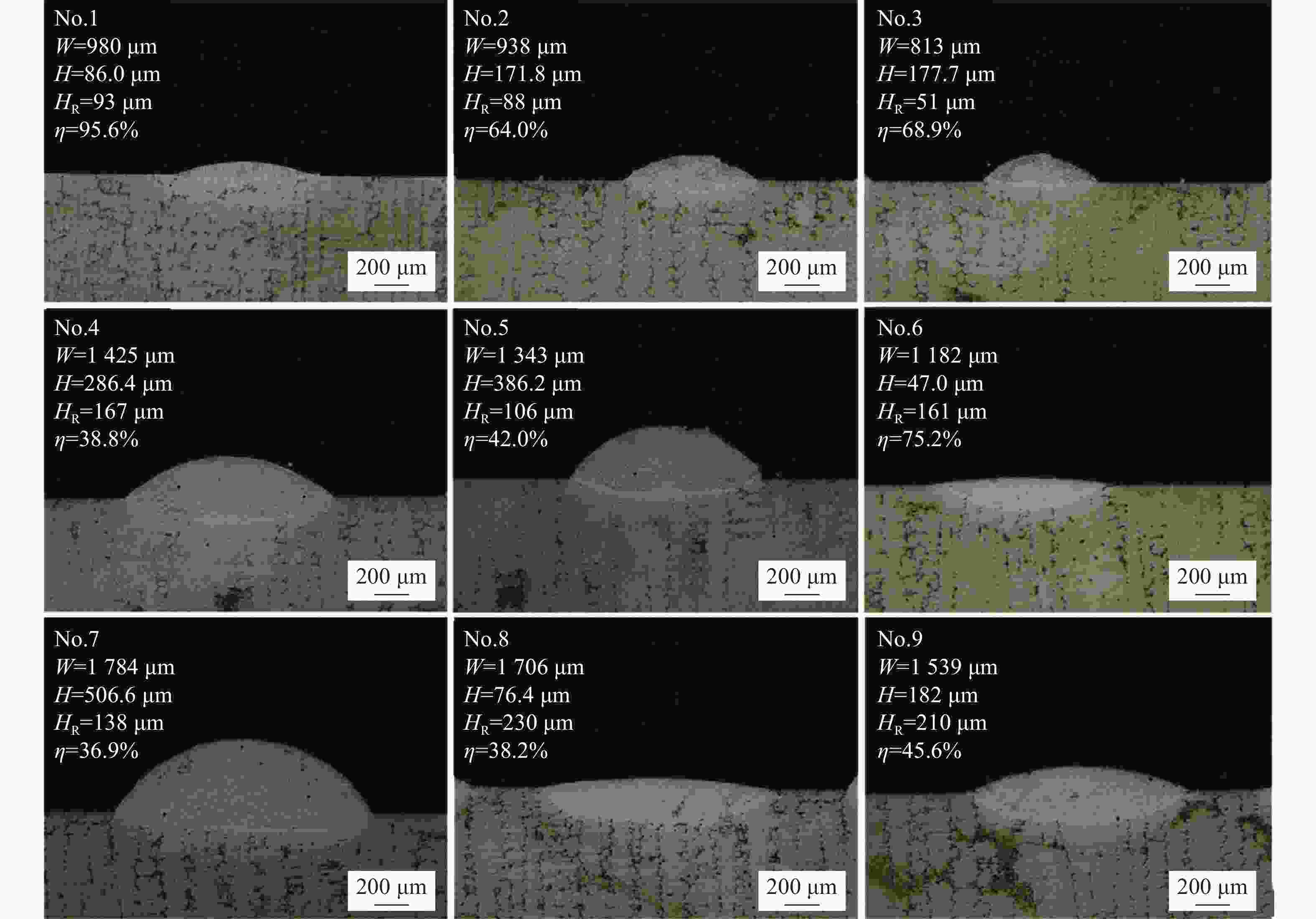

图3为单道单层沉积区横截面的宏观形貌。可以看出,柱状枝晶沿[001]方向从基体外延生长,在沉积区顶部转变为等轴晶,这符合沉积修复快速凝固的特征[17]。与DD5合金沉积修复质量紧密相关的特征尺寸(熔宽W、熔高H、熔深HR、总高度H+HR、枝晶外延高度HE、枝晶外延占比η)已在图中标出。其中,枝晶外延占比η的表达式如下:

$$ \eta=\frac{H_{\rm E}}{H+H_{\rm R}} $$ (1) 图4显示了不同激光工艺参数的沉积区横截面宏观形貌。激光工艺参数对沉积区形貌的影响如图5所示。由图5(a)可知,激光功率对熔宽的影响尤为显著。随着激光功率的增加,熔宽明显增大;随着扫描速度和送粉量的增加,熔宽逐渐减小。原因在于熔宽的改变主要由沉积区总热输入量决定[18]。如图5(b)所示,熔高、熔深及总高度随激光功率和扫描速度的变化趋势与熔宽相似。因此,增加激光功率、降低扫描速度可增大热输入,从而增大沉积区尺寸。与激光功率、扫描速度不同,随着送粉量的增加,熔高、总高度增加,但熔深降低。这是因为送粉量的增加使得单位时间内熔池内熔化的粉末数量增加,从而熔高、总高度增大,但送粉量的增加降低了输入到基体的能量,导致熔深降低。综上所述,增加激光热输入量和送粉量可增大沉积区尺寸,有利于提高DD5合金的激光沉积修复效率。

-

通过枝晶外延高度HE、枝晶外延占比η可判断单道多层沉积修复时枝晶组织能否连续外延生长[15]。因此,研究枝晶外延高度HE、枝晶外延占比η的变化规律对于成功实现DD5合金沉积修复至关重要。

激光工艺参数对枝晶外延生长的影响如图6所示。可以看出,激光功率对枝晶外延生长影响显著。随着激光功率的增加,枝晶外延高度逐渐增大,但枝晶外延占比明显减小。原因在于激光功率的增加使得热输入量增大,从而增大熔高、枝晶外延高度;但热输入量的增大使得熔池内部的温度梯度降低,凝固前沿的成分过冷度增加,从而促进等轴晶的形核[11],导致枝晶外延占比明显降低。

图 6 (a) 激光工艺参数对沉积区枝晶外延生长高度HE的影响;(b) 激光工艺参数对沉积区枝晶外延占比η的影响

Figure 6. (a) Influence of the laser processing parameters on dendrite epitaxial growth height HE of deposition zone; (b) Influence of the laser processing parameters on the ratio of dendrite epitaxial growth η of deposition zone

与激光功率相似,送粉量对枝晶外延生长影响同样明显。随着送粉量的增加,枝晶外延高度增大,但枝晶外延占比减小。这是因为增加送粉量会减少熔池吸收的热量,使得熔池内部未完全熔化的粉末颗粒数增多,导致凝固前沿等轴晶形核密度增加,促进等轴晶的形成[19],从而降低枝晶外延占比。与激光功率和送粉量不同,扫描速度对枝晶外延高度、占比的影响较弱。

在DD5合金多层沉积修复过程中,若单层沉积区的枝晶外延占比大于杂晶占比且沉积区枝晶外延高度大于熔深,上一沉积层的杂晶区被下一沉积层重熔,可实现沉积区枝晶组织的连续外延生长。综上可知,对于DD5合金的激光沉积修复而言,与控制沉积效率相比,控制沉积区枝晶外延生长更重要。

由分析结果可知,激光功率、送粉量与沉积区枝晶外延生长和杂晶形成紧密相关。根据 Gäumann 的研究[10],固液界面前沿过冷度达到临界形核过冷度时发生的等轴晶形核,会打断柱状晶外延生长,形成杂晶,即 CET 转变:

$$ \begin{split} \frac{G^{n}}{V}=a \cdot\left[\sqrt[\mathop {\mathop {}\limits^{} }\limits^{\mathop {}\limits^{\mathop {}\limits^3 } }]{\frac{-4 \pi N_{0}}{3 \ln (1-\psi)}} \cdot \frac{1}{n+1}\right]^{n} \end{split} $$ (2) 式中:G为温度梯度;V为固液界面凝固速率;ψ为杂晶体积分数;N0为形核率;a为与材料相关的常数;材料有关常数n取3.4。化简公式(2)可得到ψ与G、V、N0的关系式:

$$ \begin{split} \\ \psi=1-a \cdot \exp \left[\left(-N_{0}\right)\left(\frac{V}{G^{34}}\right)^{3 / 3.4}\right] \end{split} $$ (3) -

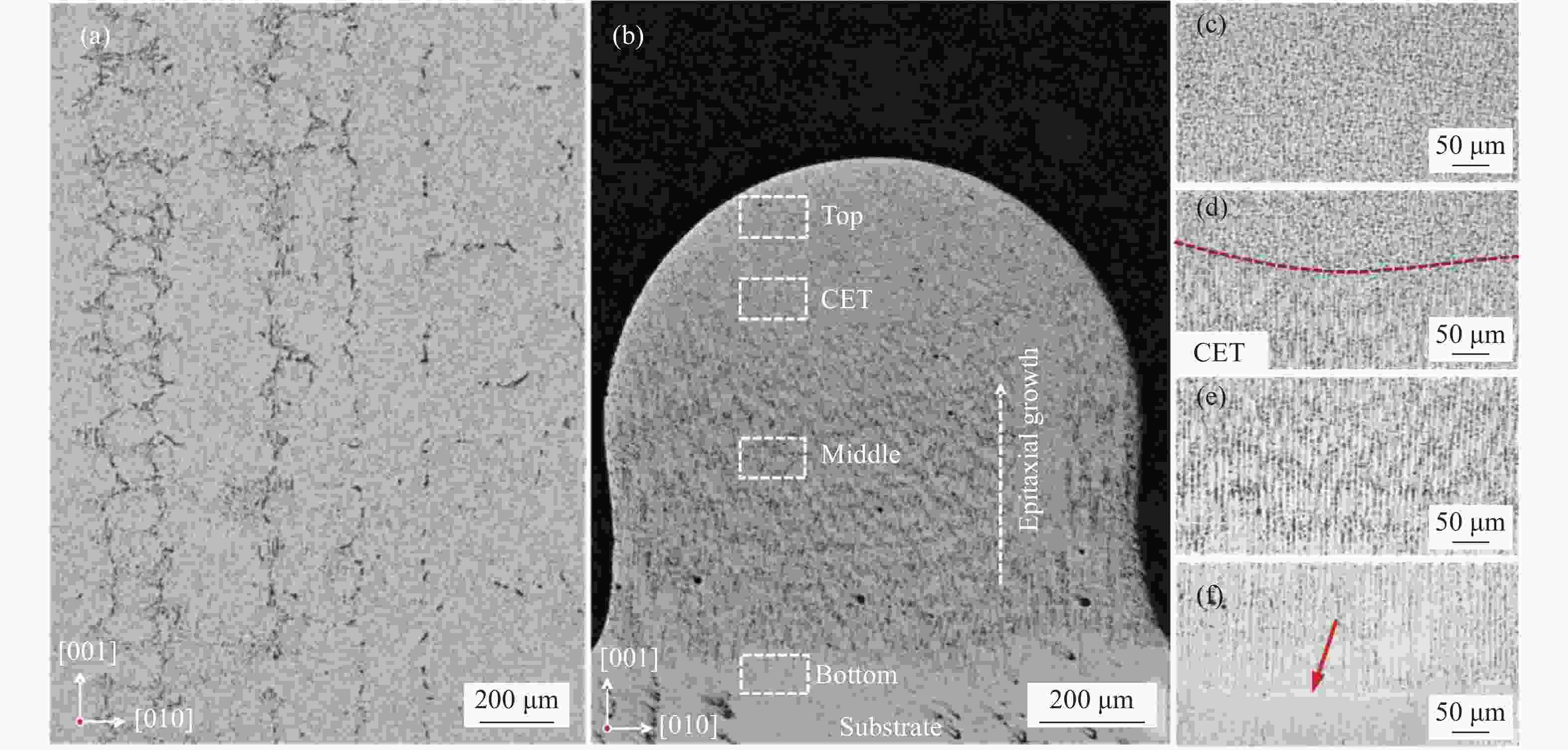

由图8(a)基体光镜下的组织形貌图可知,一次枝晶生长方向为[001]方向,平均一次枝晶臂间距约为120 μm。图8(b)显示了光镜下单道10层沉积区的组织形貌,沉积区不存在宏观裂纹等缺陷。如图8(c)~(d)所示,在沉积区顶部,外延生长的柱状晶转变为等轴晶(CET),等轴晶层的高度约为260 μm。如图8(e)所示,沉积区中部组织为沿沉积方向外延生长的柱状晶,平均一次枝晶臂间距约为6.84 μm。如图8(f)中箭头所指,沉积区底部组织为宽度约为7 μm的平面晶,平面晶的存在表明基体与沉积区已形成良好的冶金结合。

图 8 (a) 基体宏观组织;(b) 沉积区宏观组织;(c) 等轴晶;(d) CET区域;(e) 柱状晶;(f) 平面晶

Figure 8. (a) Macrostructure of the substrate; (b) Macrostructure of the deposition zone; (c) Equiaxed crystal; (d) CET region; (e) Columnar crystals; (f) Planar crystal

研究表明,沉积区组织形貌与温度梯度G和固液界面凝固速率V的比值相关[10]。采用优化后的激光工艺参数进行第一层沉积修复时,基材处于室温状态,熔池底部的温度梯度G最大,而凝固速率V最小,G/V比值趋于无穷大,满足平面晶的生长条件,沉积区晶粒从基体以平面晶方式外延生长[20]。与熔池底部相比,熔池中上部的温度梯度G降低,G/V比值减小,满足柱状晶生长的条件,平面晶转变为柱状晶。由于单层沉积区中枝晶外延占比约为100% (如图7所示),连续多层沉积修复时枝晶组织可外延生长。因此,单道10层沉积区中部为外延生长的柱状晶。

由公式(3)可知,杂晶体积分数主要受温度梯度G、凝固速率V及形核率N0影响。在沉积修复过程中,沉积区顶部的温度梯度G最小而固液界面凝固速率V最大,易发生CET[10-11]。固液界面凝固速率V与扫描速度正相关,由图6可知,在文中选取的扫描速度范围内,扫描速度对杂晶的形成影响较弱,因此凝固速率对杂晶形成影响相对较弱,即杂晶的形成主要受温度梯度G和形核率N0的影响。激光功率的增加使得熔池热输入量增大,从而减小熔池内部温度梯度G,由公式(3)可知,杂晶体积分数增大。送粉量的增加使得单位时间内进入熔池的粉末量增加,导致熔池内部未完全熔化的粉末颗粒数增多,形核率N0增加,从而增大了杂晶的体积分数。

综上所述,在DD5合金激光沉积修复过程中,为保证单道多层沉积区枝晶连续外延生长,应降低热输入量和送粉量。因此,通过正交试验优化得到两组较优的单道单层激光工艺参数分别为:第1组激光功率420 W、扫描速度6 mm/s、送粉量1.5 g/min和第2组激光功率420 W、扫描速度8 mm/s、送粉量4.5 g/min。与第2组相比,第1组的沉积区枝晶外延占比相对较高,更有利于成功修复DD5合金[15]。第1组的沉积区宏观形貌和组织分别如图7(a)、(b)所示。由图可知,单道单层沉积区内部无宏观裂纹,宏观条件下无法观察到等轴晶。因此,认为沉积区枝晶外延占比约为100%。采用第1组激光工艺参数进行单道多层沉积修复时,在一定沉积层数范围内,下一沉积层底部的晶粒可承接前一层的柱状晶继续外延生长。因此,选择第1组作为最优激光工艺参数,并采用此组激光工艺参数进行单道多层沉积修复试验。

图 7 (a) 沉积区横截面的宏观形貌;(b) 沉积区宏观组织

Figure 7. (a) Cross-section macroscopic morphology of the deposition zone; (b) Macrostructure of the deposition zone

由图8(c)可知,沉积区顶部的等轴晶层高度(约260 μm)大于单道沉积层高度(约86 μm),此结果表明激光沉积第8~10层时,沉积区组织仅有等轴晶。这是因为在激光沉积过程中,随着沉积层数的增加,沉积区热累积不断增多;在沉积区顶部热累积尤为严重,熔池温度梯度G将变得平缓,G/V比值较小,熔池中任何部位都满足等轴晶形核条件[21]。

-

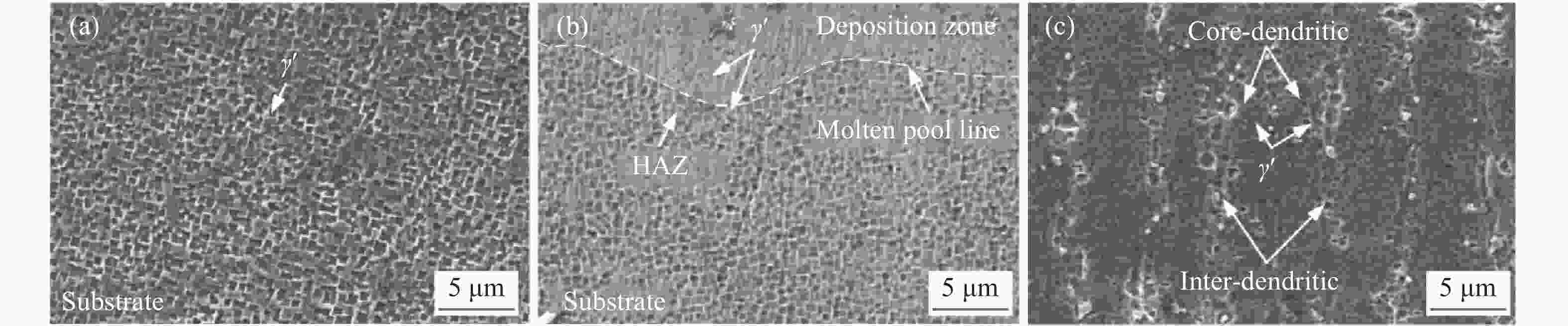

由图9(a)基体γ′相形貌图可知,γ′相不均匀地分布在γ相中,形状不规则,呈蝴蝶状或立方状,尺寸约为0.6~1.6 μm。图9(b)为热影响区γ′相形貌图。可以看出,热影响区(图9(b)中虚线下部区域)分布着较多的椭球状γ′相,尺寸约为0.5~0.7 μm。在激光沉积修复过程中,受熔池高温的影响,热影响区的γ′相回溶于基体中,在随后的冷却过程中重新析出。由于激光加热时间较短,使得热影响区冷却速度加快,致使重新析出的γ′相生长时间不充分,故热影响区γ′相呈现椭球状。沉积区枝晶外延区域γ′相形貌如图9(c)所示,观察到枝晶干区域γ′相不均匀地分布在γ基体中,多为椭球状,尺寸约为0.1~0.4 μm;枝晶间区域γ′相同样不均匀地分布在γ相中,形状不规则,尺寸约为0.7~1.1 μm;枝晶间区域γ′相尺寸大于枝晶干区域的γ′相尺寸。枝晶间区域γ′相尺寸较大的原因在于枝晶干与枝晶间的成分和冷却速度不同[22]。图10(a)显示了沉积区主要元素的溶质分配系数(Ccore/Cinter),图10(b)为枝晶干与枝晶间区域的溶质浓度差(Ccore−Cinter)图。由图可知,Al、Ta、Mo、Hf元素的溶质分配系数小于1,表明这些元素主要富集于枝晶间区域,而Co、Cr、W元素溶质分配系数大于1,这些元素主要分布在枝晶干区域。Al和Ta作为γ′相的主要元素,主要集中在枝晶间区域,致使枝晶间区域γ′相尺寸大于枝晶干区域γ′相尺寸。

-

基体和沉积区不同区域碳化物的能谱分析结果如表3所示。由表3可知,在基体与沉积区的碳化物中,Ta、Hf、C微量元素含量高于其他微量元素含量,而这些元素又是镍基高温合金中MC碳化物的主要形成元素,因此碳化物类别为MC碳化物。

表 3 基体与沉积区不同区域的碳化物能谱分析(wt.%)

Table 3. Energy spectrum analysis of the substrate and different regions of deposition zone (wt.%)

Station C Cr Co Ni Hf Ta Ti W Substrate 5.54 2.34 1.84 11.55 7.06 71.67 - - Bottom 14.64 1.80 1.57 11.29 5.61 65.10 - - Middle 8.58 4.53 3.33 17.32 21.48 29.89 4.75 5.64 Top 8.56 2.42 1.84 13.38 20.85 36.36 5.94 5.74 由图11(a)基体MC碳化物分布图可知,基体MC碳化物主要在枝晶间析出。图11(b)、(c)显示了基体和热影响区MC碳化物的微观形貌,可见基体MC碳化物多为长棒状,尺寸超过13 μm;热影响区MC碳化物多为短棒状,尺寸约为2~4 μm。从分析可知,与基体区碳化物尺寸相较,热影响区MC碳化物尺寸变小。热影响区MC碳化物尺寸变小原因在于在激光修复过程中,受熔池高温的影响,热影响区(图11(c)虚线下部区域)中尺寸较大的MC碳化物局部溶解在γ相中[21]。

图 11 (a) 基体碳化物分布;(b) 基体碳化物微观形貌;(c) 热影响区碳化物微观形貌

Figure 11. (a) Carbide distributions in the substrate; (b) Carbide morphology of the substrate; (c) Carbide morphology of the heat affected zone

图12(a)、(b)为沉积区中下部和顶部MC碳化物分布图。可以看出,沉积区中下部MC碳化物呈直线状分布,多在枝晶间区域析出;沉积区顶部MC碳化物随机分布。MC碳化物在枝晶间区域析出主要是因为在沉积冷却阶段,Ta、Hf、C等元素易富集于枝晶间区域,使得枝晶间区域的Ta、Hf、C等元素的浓度不断升高;Ta、Hf、C等元素是MC碳化物的主要元素,当枝晶间液相中Ta、Hf、C等元素的溶质浓度超过溶解度时,将使MC碳化物在枝晶间区域析出[20]。

图 12 (a) 沉积区中下部碳化物分布;(b) 沉积区顶部碳化物分布;(c) 沉积底部碳化物微观形貌;(d) 沉积中部碳化物微观形貌;(e) 沉积顶部碳化物微观形貌;

Figure 12. (a) Carbide distributions in middle and lower of the deposition zone; (b) Carbide distributions in top of the deposition zone; (c) Carbide morphologies at the bottom; (d) Carbide morphologies at the middle; (e) Carbide morphologies at the top

沉积区中下部和顶部MC碳化物的微观形貌分别如图12(c)~(e)所示。由图可知,沉积区底部MC碳化物大部分为短棒状,尺寸约为1~3 μm;沉积区中部和顶部MC碳化物多现小块状和八面体状,尺寸约为0.5~1 μm。在激光沉积过程中,沉积区底部和中部MC碳化物最初为正八面体形核[23],由于沉积层数的增加,沉积区底部热量累积增加,使得碳化物充分生长,MC碳化物核坯顶点会延伸出枝晶臂并不断生长,最后生长为短棒状MC碳化物[24]。

与沉积区底部相比,沉积区中部热量累积相对较少;沉积区顶部散热良好,冷却速率较高。因此,沉积区中部和顶部MC碳化物生长的时间较短,MC碳化物多为小块状或八面体状。

此外由表3可知,与沉积区中上部相比,沉积区底部MC碳化物中Ta元素的含量较高,Hf元素的含量较低。这是因为与DZ125高温合金相比,DD5合金中Ta元素含量较高,Hf元素的含量相对较低,致使沉积区底部析出的MC碳化物中Ta元素的含量较高,Hf元素的含量偏低。

-

图13(a)、(b)分别为单道10层沉积试样由基体到沉积区顶部的显微硬度分布、不同区域的平均显微硬度图。由图13(a)可以看出,沉积区顶部、中部以及顶部的显微硬度略有差异,但各区显微硬度较为稳定;相对于沉积区中部,沉积区底部和顶部显微硬度略高,沉积区底部显微硬度最高,沉积区底部显微硬度最高表明基体与沉积区的结合强度相对较高。由图13(b)可见,基体和沉积区平均显微硬度分别为425 HV0.5和449 HV0.5,沉积区显微硬度略高于基体。

图 13 (a) 基体与沉积区显微硬度;(b)平均显微硬度

Figure 13. (a) Microhardness of substrate and deposition zone; (b) Average microhardness

沉积区不同区域显微硬度存在差异的原因在于沉积区MC碳化物元素含量和分布密度的差异。由表3可知,沉积区中部和顶部MC碳化物中各元素含量相近,而沉积区底部MC碳化物中Ta元素的含量较高。在镍基高温合金中,MC碳化物分为TaC、NbC、TiC型,其中TaC为强碳化物,且碳化物强度与Ta元素量正相关[25]。

由于沉积区底部MC碳化物中Ta元素的含量较沉积区中上部较高,故沉积区底部显微硬度高于沉积区中上部。由图12(a)、(b)可知,沉积区中部MC碳化物多分布于枝晶间,沉积区顶部MC碳化物随机分布,单位面积内沉积区顶部MC碳化物的分布密度相对较高。由于MC碳化物具有一定的强化作用,且MC碳化物分布密度高的区域显微硬度相对较高[26],因此沉积区顶部显微硬度略高于沉积区中部。

-

(1) 激光功率和送粉量对沉积区枝晶外延占比影响显著,降低热输入量和送粉量可有效提高沉积区枝晶外延占比。当激光功率为420 W、扫描速度为6 mm/s、送粉量为1.5 g/min时,单层沉积区枝晶外延占比约为100%。

(2) 单道10层沉积区中下部为平面晶和沿沉积高度方向外延生长的柱状晶,平均一次枝晶间距为6.84 μm,顶部为等轴晶。由于Al、Ta微量元素富集于枝晶间区域,使得枝晶间区域γ′相尺寸大于枝晶干区域γ′相尺寸。

(3) 受熔池高温的影响,热影响区MC碳化物溶解于基体中,尺寸变小。沉积区中下部的MC碳化物沿枝晶间分布,顶部的MC碳化物随机分布。与沉积区顶部相比,沉积区中下部的热累积效应显著,故沉积区中下部MC

碳化物形状多为短棒状,沉积区顶部MC碳化物多现小块状以及八面体状。 (4) 沉积区的平均显微硬度略高于基体;与沉积区中部相比,沉积区底部和顶部的显微硬度略高,沉积区底部显微硬度最高。

Control of dendrite epitaxial growth and microstructure characteristics of laser deposition repaired DD5 alloy

-

摘要: 采用DZ125高温合金粉末对DD5合金进行激光沉积修复,通过正交试验的方法,研究了激光功率、扫描速度和送粉量对单道单层沉积区枝晶外延生长的影响,实现了沉积区枝晶外延生长的控制。在此基础上,进行单道多层沉积修复试验,分析测量了单道多层沉积区的显微组织和硬度。结果表明:较低的热输入量和送粉量可显著提高沉积区枝晶外延占比;当激光功率为420 W、扫描速度为6 mm/s、送粉量为1.5 g/min时,单道单层沉积区枝晶外延占比约为100%。单道多层沉积区中下部为平面晶、沿沉积方向外延生长的柱状晶,顶部为等轴晶;沉积区γ′相不均匀地分布在γ相中,枝晶间区域的γ′相尺寸大于枝晶干区域的γ′相尺寸;沉积区底部短棒状MC碳化物沿枝晶间分布,且Ta元素含量较高;沉积区顶部的小块状以及八面体状MC碳化物随机分布。DD5合金基体平均显微硬度为425 HV0.5,沉积区平均显微硬度略高于基体,为449 HV0.5;与沉积区中部相比,沉积区底部和顶部的显微硬度略高,沉积区底部显微硬度最高。Abstract:

Objective DD5 nickel-based single-crystal (SX) alloy has been widely applied to manufacture the aeroengine turbine blades due to its excellent high-temperature strength and creep resistance. However, many types of damage to SX turbine blades, e.g., blade tip erosion, crack, are unavoidable in the harsh working environment, which shortens the service life of SX turbine blades. Therefore, it is urgent to study the repair of damaged SX turbine blades. The laser deposition technology, which can provide high temperature gradients and allows the addition of controlled amounts of material to required locations, is beneficial to repair the damaged SX alloy parts. According to investigation on laser deposition repair of SX alloy by scholars, the damaged SX alloy can be successfully repaired by properly controlling laser process and repairing SX alloy with different materials has bright prospects. At present, minimal reports have discussed the laser deposition repair of DD5 SX alloy using different materials. Therefore, the DD5 SX alloys are repaired by laser deposition technology using the DZ125 superalloy powder. The influence of laser power, scanning velocity and powder-feeding on dendrite epitaxial growth is systematically investigated by the orthogonal experiment method. The microstructure and microhardness of the single multi-layer as-deposited sample are analyzed. This study is aimed at providing a guide for the repair of damaged DD5 SX alloy. Methods The gas-atomized DZ125 superalloy powders were used as the depositing materials in this experiment and the cast DD5 SX alloys with the crystallographic orientation ((001)/[100]) normal to the depositing surface were applied as the substrate. Firstly, the DD5 SX alloys were repaired by laser deposition technology. The influence of laser power, scanning velocity and powder-feeding on dendrite epitaxial growth is systematically investigated by the orthogonal experiment method. Then, the laser deposition experiment of single multi-layer was carried out. The microstructure of the single multi-layer as-deposited sample was characterized by optical microscope, scanning electron microscope and the chemical composition was determined by EDS analysis. Finally, the microhardness of substrate and deposition zone was tested by Vickers hardness tester to explore the variation trends of microhardness and the relationship between the variation trends of microhardness and the microstructure. Results and Discussion Under the conditions of different heat input and powder-feeding rate, the dendrite epitaxial growth in the deposition zone is different (Fig.4). It is obvious that the influence of laser powder and powder-feeding rate on the dendrite epitaxial growth is remarkable, and the effect of scanning speed on the dendrite epitaxial growth is relatively weak (Fig.6). An increase in laser powder can heighten epitaxial growth height, it also significantly decreases the ratio of epitaxial growth. Similarly, the influence of powder-feeding rate on the variation trends of the height and ratio of dendrite epitaxial growth is similar to the laser powder. Therefore, the ratio of dendrite epitaxial growth can be prominently improved with the lower heat input and powder-feeding. When the laser power is 420 W, the scanning speed is 6 mm·s−1 and the powder-feeding rate is 1.5 g·min−1, the ratio of dendrite epitaxial growth is about 100% (Fig.7). According to the microstructure of the single multi-layer as-deposited sample, it is known that the dendrites are planar crystals and columnar crystals along the deposited direction at the bottom and middle of the deposited zone. There are equiaxed crystals at the top (Fig.8). Moreover, the γ′ particles in dendrite epitaxial region of deposition zone unevenly distribute in the γ matrix and the size of γ′ particles in the inter-dendrite is much bigger than that in the core-dendrite (Fig.9(c)). In addition, short rod-like MC carbides with high Ta content are distributed in the inter-dendritic region at the bottom of the deposition zone (Fig.12(c)). Small blocks and octahedral MC carbides are randomly distributed at the top (Fig.12(e)). This is because the heat accumulation at the bottom of the deposition zone is serious and the top of deposition zone is relatively weak. Through the analysis of the microhardness of deposition zone, it is concluded that the average microhardness of the deposition zone is 449 HV0.5, which is slightly higher than that of the substrate 425 HV0.5 (Fig.13). Moreover, the microhardness of the different deposition zone is slightly different. The microhardness at the bottom of the deposition zone is higher than that at the middle and top due to the higher content of Ta in MC carbides (Tab.3). Conclusions The DD5 SX alloys are repaired by laser deposition technology using the DZ125 superalloy powder. The specific conclusions are as follows: (1) The influence of laser powder and powder-feeding rate on the ratio of dendrite epitaxial growth is remarkable and an decrease in the heat input and powder-feeding rate can effectively increase the ratio of dendrite epitaxial growth. When the laser power is 420 W, the scanning speed is 6 mm·s−1 and the powder-feeding rate is 1.5 g·min−1, the ratio of dendrite epitaxial growth is about 100%. (2) The dendrites are planar crystals and columnar crystals along the deposited direction at the bottom and middle of the single multi-layer deposition zone. There are equiaxed crystals at the top. In addition, the size of γ′ particles in the inter-dendrite is much bigger than that in the core-dendrite due to the higher content of elements of Al and Ta in the inter-dendritic. (3) Affected by the high temperature of the molten pool, the carbides in the heat affected zone can dissolve in γ matrix, which reduces the carbides size. The carbides are distributed in the inter-dendritic region at the bottom and middle of deposition zone, while the carbides are randomly distributed at the top. Due to the heat accumulation, the shape of the carbides at the bottom and middle of deposition zone are mostly short rod-like. Compared with the bottom and middle of the deposition zone, the heat accumulation at the top is weak, which induces the formation of small blocks and octahedral carbides. (4) The average microhardness of the deposition zone is slightly higher than that of the substrate. Compared with the middle of the deposition zone, the microhardness at the bottom and top is slightly higher, and the microhardness at the bottom is the highest. -

图 12 (a) 沉积区中下部碳化物分布;(b) 沉积区顶部碳化物分布;(c) 沉积底部碳化物微观形貌;(d) 沉积中部碳化物微观形貌;(e) 沉积顶部碳化物微观形貌;

Figure 12. (a) Carbide distributions in middle and lower of the deposition zone; (b) Carbide distributions in top of the deposition zone; (c) Carbide morphologies at the bottom; (d) Carbide morphologies at the middle; (e) Carbide morphologies at the top

表 1 DZ125高温合金粉末与DD5合金的化学成分(wt.%)

Table 1. Chemical composition of DZ125 superalloy powder and DD5 alloy (wt.%)

Material C Cr Co Mo W Al Ti Ta Hf B Re Ni DZ125 0.07 8.4 9.5 1.5 6.5 4.8 1.2 3.5 1.2 0.01 - Bal DD5 0.05 7.0 7.5 1.5 5.0 6.2 - 6.5 0.15 - 2.6 Bal 表 2 激光沉积修复DD5合金工艺参数

Table 2. Process parameters of laser deposition repaired DD5 alloy

No. P/W Vb/mm·s−1 m/g·min−1 Spot diameter/mm 1 420 6 1.5 3 2 420 8 4.5 3 3 420 10 7.5 3 4 520 6 4.5 3 5 520 8 7.5 3 6 520 10 1.5 3 7 620 6 7.5 3 8 620 8 1.5 3 9 620 10 4.5 3 表 3 基体与沉积区不同区域的碳化物能谱分析(wt.%)

Table 3. Energy spectrum analysis of the substrate and different regions of deposition zone (wt.%)

Station C Cr Co Ni Hf Ta Ti W Substrate 5.54 2.34 1.84 11.55 7.06 71.67 - - Bottom 14.64 1.80 1.57 11.29 5.61 65.10 - - Middle 8.58 4.53 3.33 17.32 21.48 29.89 4.75 5.64 Top 8.56 2.42 1.84 13.38 20.85 36.36 5.94 5.74 -

[1] Li Qiang, Guo Chenguang, Ding Guangshuo, et al. Research on milling subsurface layer damages of DD5 Ni-based single crystal superalloy [J]. China Mechanical Engineering, 2020, 31(21): 2638-2645. (in Chinese) doi: 10.3969/j.issn.1004-132X.2020.21.015 [2] Bian Hongyou, Di Tengda, Wang Shijie, et al. Microstructure and wear properties of laser deposition repaired DZ125 alloy [J]. Rare Metal Materials and Engineering, 2020, 49(6): 2039-2045. (in Chinese) [3] Zhou Zhipeng, Huang Lan, Shang Yijing, et al. Causes analysis on cracks in nickel-based single crystal superalloy fabricated by laser powder deposition additive manufacturing [J]. Materials & Design, 2018, 160: 1238-1249. doi: https://doi.org/10.1016/j.matdes.2018.10.042 [4] Xue Jun, Feng Jiantao, Ma Changzheng, et al. Influence of laser shock peening on microstructure and oxidation resistance of laser additive manufactured TC4 titanium alloy [J]. Chinese Optics, 2018, 11(2): 198-205. (in Chinese) doi: 10.3788/co.20181102.0198 [5] Li Yanzhou, Shi Yan. Microstructure and corrosion resistance of AlCrFeCoNiCu high-entropy coating by laser deposition on an aluminum alloy [J]. Chinese Optics, 2019, 12(2): 344-354. (in Chinese) doi: 10.3788/co.20191202.0344 [6] Yang Guangfeng, Gao Feng, Cui Jing, et al. Effect of scanning speed on microstructure and properties of 300M steel cladding C276 coating [J]. Infrared and Laser Engineering, 2023, 52(1): 20220328. (in Chinese) doi: 10.3788/IRLA20220328 [7] Li Yanzhou, Shi Yan. Microstructure and process optimization of AlCrFeCoNiCu high-entropy alloy by laser deposition [J]. Optics and Precision Engineering, 2019, 27(4): 795-806. (in Chinese) doi: 10.3788/OPE.20192704.0795 [8] Fu Chongliang, Fu Jinbao, Ding Yalin, et al. Porosity control of Inconel 718 in high deposition-rate laser metal deposition [J]. Optics and Precision Engineering, 2015, 23(11): 3005-3011. (in Chinese) doi: 10.3788/OPE.20152311.3005 [9] Chen Hao, Lu Yuanyuan, Luo Deng, et al. Epitaxial laser deposition of single crystal Ni-based superalloys: repair of complex geometry [J]. Journal of Materials Processing Technology, 2020, 285(1-2): 116782. doi: 10.1016/j.jmatprotec.2020.116782 [10] Gäumann M, Henry S, Cléton F, et al. Epitaxial laser metal forming: analysis of microstructure formation [J]. Materials Science & Engineering A, 1999, 271(1): 232-241. doi: https://doi.org/10.1016/S0921-5093(99)00202-6 [11] Gäumann M, Bezençon P, Canalis W, et al. Single-crystal laser deposition of superalloys: processing-microstructure maps [J]. Acta Materialia, 2001, 49(6): 1051-1062. doi: 10.1016/S1359-6454(00)00367-0 [12] Kaierle S, Overmeyer L, Alfred I, et al. Single-crystal turbine blade tip repair by laser cladding and remelting [J]. CIRP Journal of Manufacturing Science and Technology, 2017, 19: 196-199. doi: 10.1016/j.cirpj.2017.04.001 [13] Rong Peng, Guo Jiachen. Effect of substrate orientation on formation of heterocrystals in laser cladding zone [J]. Chinese Journal of Lasers, 2021, 48(6): 0602110. (in Chinese) doi: 10.3788/CJL202148.0602110 [14] Nie Jianwen, Chen Chaoyue, Liu Longtao, et al. Effect of substrate cooling on the epitaxial growth of Ni-based single-crystal superalloy fabricated by direct energy deposition [J]. Journal of Materials Science & Technology, 2021, 62(3): 148-161. doi: https://doi.org/10.1016/j.jmst.2020.05.041 [15] Liang Yaojian, Li Jia, Li An, et al. Experimental optimization of laser additive manufacturing process of single-crystal nickel-base superalloys by a statistical experiment design method [J]. Journal of Alloys and Compounds, 2017, 697: 174-181. doi: 10.1016/j.jallcom.2016.12.109 [16] Liu Xiaoxin, Cheng Xu, Wang Huaming, et al. Influence of processing conditions on formation of stray grains in DD5 single crystal superalloys by laser melting multi-traced deposition [J]. Chinese Journal of Lasers, 2017, 44(6): 0602009. (in Chinese) doi: 10.3788/CJL201744.0602009 [17] Liu Zhaoyang, Qi Huan. Effects of substrate crystallographic orientations on crystal growth and microstructure formation in laser powder deposition of nickel-based superalloy [J]. Acta Materialia, 2015, 87: 248-258. doi: 10.1016/j.actamat.2014.12.046 [18] Bian Hongyou, Zhai Quanxing, Qu Shen, et al. Experimental study on laser deposition repair GH738 alloy [J]. Infrared and Laser Engineering, 2018, 47(7): 0706002. (in Chinese) doi: 10.3788/IRLA201847.0706002 [19] Wang Tao, Zhu Yanyan, Zhang Shuquan, et al. Grain morphology evolution behavior of titanium alloy components during laser melting deposition additive manufacturing [J]. Journal of Alloys and Compounds, 2015, 632: 505-513. doi: 10.1016/j.jallcom.2015.01.256 [20] Bian Hongyou, Zhai Xingyue, Wang Shijie, et al. Microstructure and properties of two-stage aging heat treated single multilayer DZ125 after laser deposition repair [J]. Rare Metal Materials and Engineering, 2020, 49(9): 3122-3128. (in Chinese) [21] Wang Guowei, Liang Jingjing, Yang Yanhong, et al. Effects of scanning speed on microstructure in laser surface-melted single crystal superalloy and theoretical analysis [J]. Journal of Materials Science & Technology, 2018, 34(8): 1315-1324. doi: https://doi.org/10.1016/j.jmst.2017.11.027 [22] Ci Shiwei, Liang Jingjing, Li Jinguo, et al. Microstructure and stress-rupture property of DD32 nickel-based single crystal superalloy fabricated by additive manufacturing [J]. Journal of Alloys and Compounds, 2020, 854: 157180. doi: https://doi.org/10.1016/j.jallcom.2020.157180 [23] Yu Huan, Li Lian, Zhou Zhenzhen, et al. Phase transformation and microstructure formation of K424 superalloy with different cooling rate [J]. Journal of Aeronautical Materials, 2014, 34(3): 1-7. (in Chinese) doi: 10.11868/j.issn.1005-5053.2014.3.001 [24] Li Qiuge, Lin Xin, Wang Xinghua, et al. Microstructure of laser solid forming K465 superalloy [J]. Rare Metal Materials and Engineering, 2016, 45(5): 1215-1219. (in Chinese) doi: CNKI:SUN:COSE.0.2016-05-026 [25] Xing Pengyu, Zhang Yiwen, Jia Jian. MC carbides in FGH4098 alloy with different Ta contents [J]. Transactions of Materials and Heat Treatment, 2018, 39(2): 88-92. (in Chinese) doi: http://dx.doi.org/10.13289/j.issn.1009-6264.2017-0414 [26] Cao X, Rivaux B, Jahazi M, et al. Effect of pre- and post-weld heat treatment on metallurgical and tensile properties of Inconel 718 alloy butt joints welded using 4 kW Nd: YAG laser [J]. Journal of Materials Science, 2009, 44(17): 4557-4571. doi: 10.1007/s10853-009-3691-5 -

下载:

下载: