-

飞机蒙皮具有保持气动性和传递载荷的作用,对飞机的气动特性、隐身性、安全性和能耗等都有着重要影响[1]。国内飞机金属蒙皮常采用LY12铝合金作为基体材料,并在涂漆之前进行阳极氧化处理[2]。典型的飞机金属蒙皮涂层系统由氧化膜层+底漆层+面漆层构成,厚度约为60~180 μm[3]。飞机复合材料蒙皮的涂层体系则由复合材料+聚氨酯底漆+弹性聚酯腻子+聚氨酯底漆+聚氨酯面漆构成[4-6]。

飞机长期在潮湿、高压以及冷热循环的复杂环境中服役,不可避免地导致蒙皮表面漆层出现褪色、老化、腐蚀以及龟裂等缺陷,从而危及飞机的飞行安全[7]。因此,必须定期对蒙皮原有漆层进行清除后再重新涂装。据报道,一架波音747飞机漆层的清洗周期为3~5年,单次清除面积近2000 m2,总质量约为250~300 kg。某型军用飞机在飞行数小时后就需要对漆层进行清除和重新涂装。可见,蒙皮除漆是飞机维护领域一项重要的基础工作。

目前,飞机蒙皮除漆方法主要包括手工机械打磨、高压水力冲击、二氧化碳喷射清洗、化学试剂清洗(如甲基乙基酮和甲基氯等)、塑料介质喷射和超声波除漆等[8]。与其他方法相比,激光除漆技术(Laser Paint Stripping,LPS)具有无环境污染、与蒙皮无机械接触、除漆精确度高以及可实时监测等优势,国外已成功应用于军用和民用飞机的整机除漆。文中综述了LPS技术在飞机蒙皮除漆工程化应用的研究现状和发展趋势,对激光除漆方法和机理、工程化除漆工艺设计以及激光除漆技术标准等进行了讨论。

-

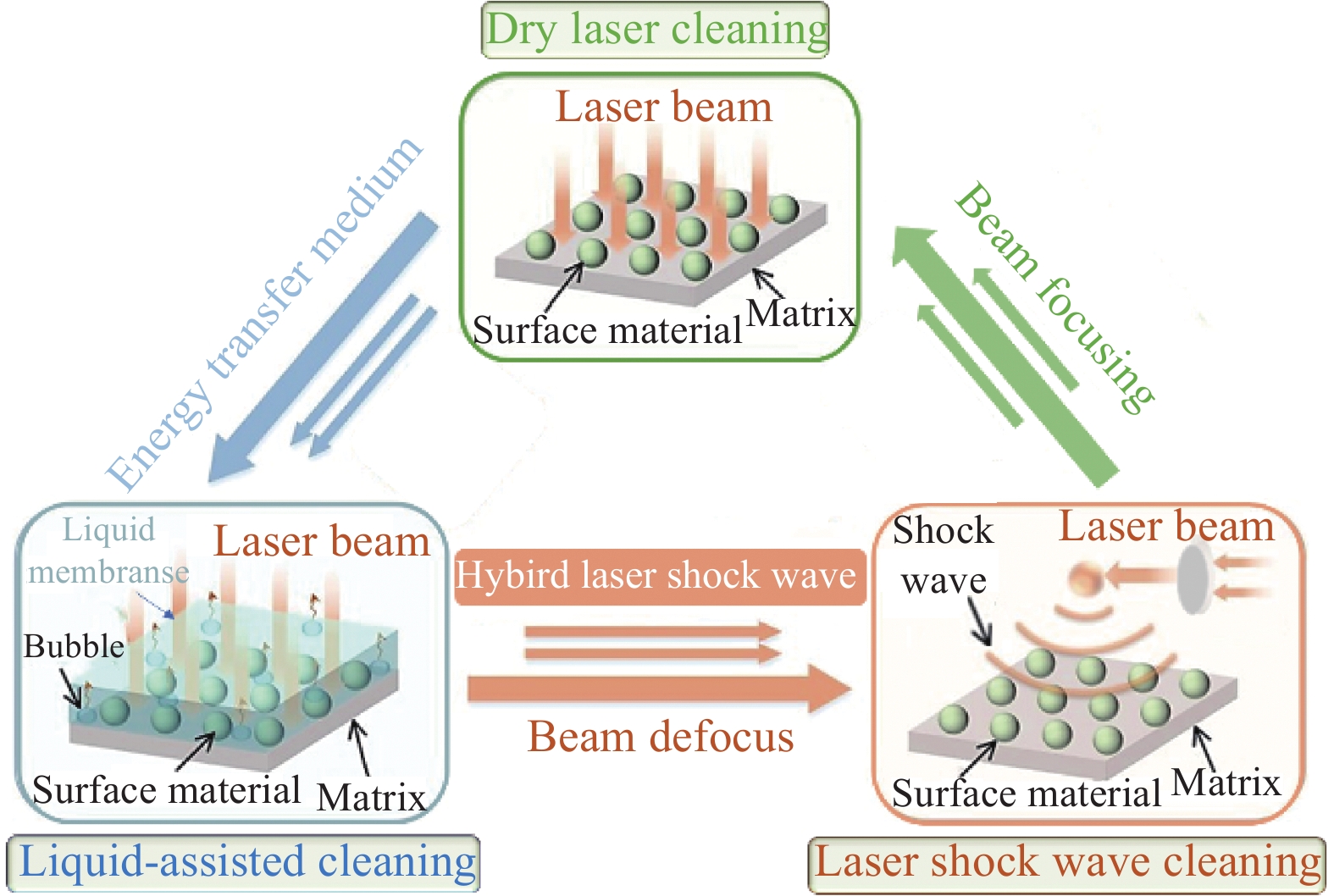

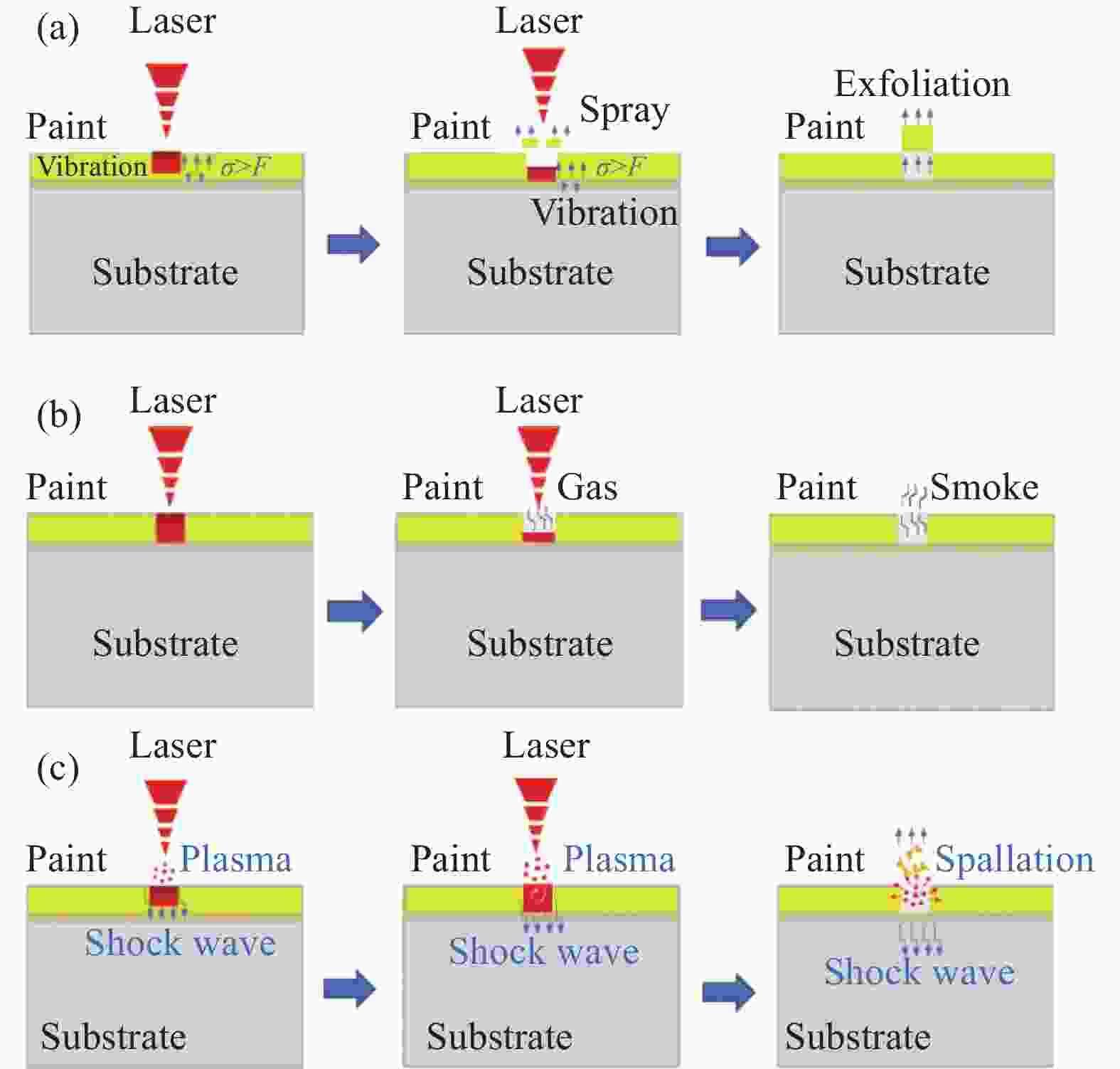

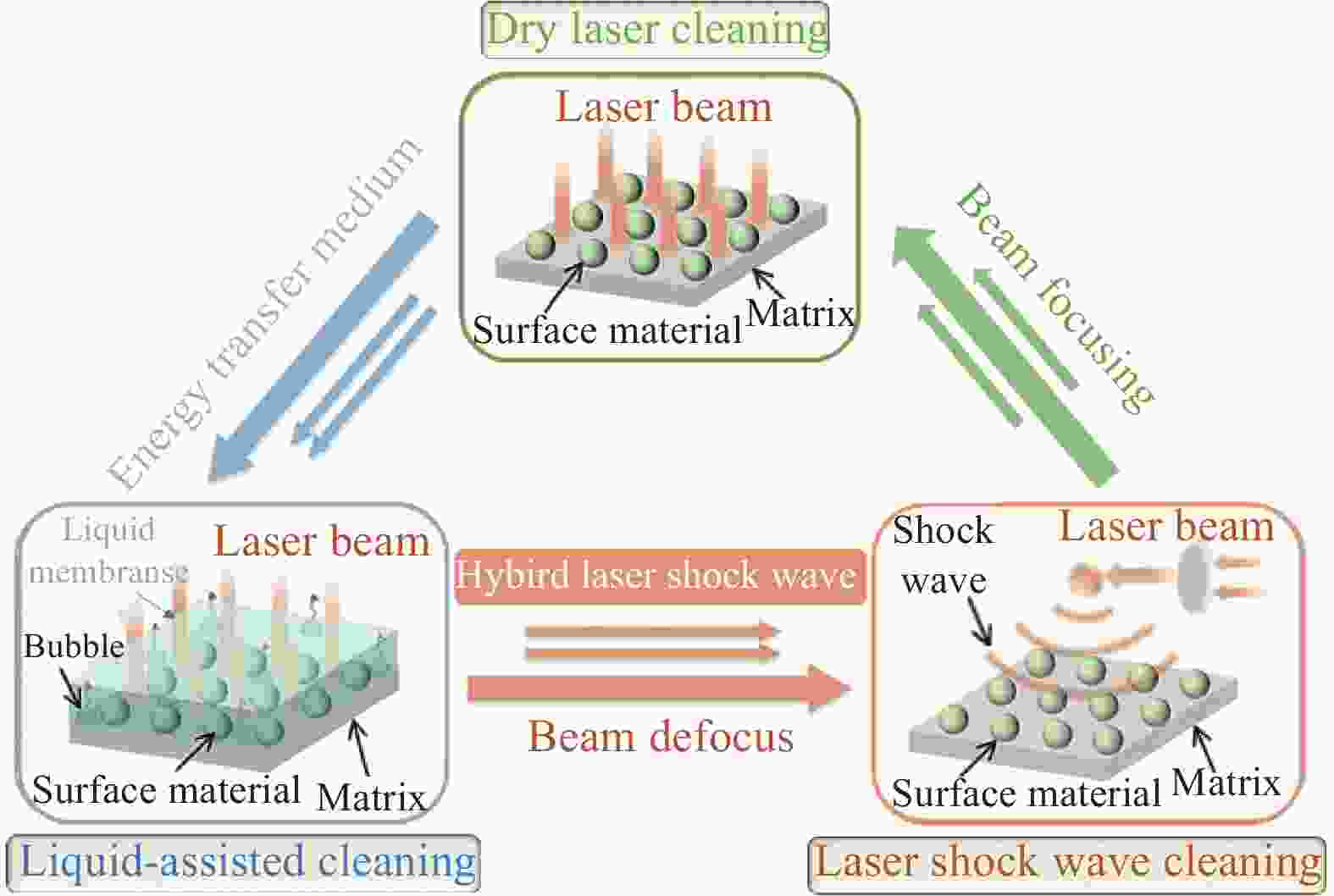

由于连续激光的热输入量大,易对飞机蒙皮基体产生损伤。而脉冲激光能在除漆过程中有效规避基体损伤问题,具有可控性强且安全性高等特点,在工业化除漆中获得更多运用[9]。激光除漆方法主要包括干式、湿式和激光冲击波这三种典型的脉冲激光清洗方式[10],其工作示意图如图1所示。

干式激光清洗指的是将高功率脉冲激光束直接照射到待清除部位,利用产生的振动、气化、烧蚀等物理化学反应对表面物质进行清除。湿式激光清洗则是在待清除部位表面加入辅助液膜(常用水或异丙醇溶液),利用高功率脉冲激光通过液体时瞬间空化所产生的爆炸性冲击波作用于表面物质,使表面物质与基体脱离,从而达到清洗目的[11-12]。由于液膜的存在会降低清洗精度,且在结构复杂的飞机蒙皮表面上要求形成均匀薄层液膜较为困难、工艺流程也更为繁琐,限制了湿式激光清洗方法在飞机蒙皮除漆中的推广应用。激光冲击波清洗是通过对激光束进行聚焦处理提升单位面积内的激光功率密度达107 W/cm2以上时,能够击穿空气介质发生电离形成等离子体;在高功率脉冲激光的持续作用下,等离子体被进一步加热时产生高压形成冲击波,冲击波不断冲击待清洗表面能破坏表面物质的完整性且大量高温等离子体膨胀向外喷出能使表面物质脱离基体[13]。由于激光等离子体冲击波的冲击力可达GPa级别会对基体较薄、抗冲击性能差(如飞机蒙皮)的工件造成损伤。通过上述分析可知,与湿式和激光冲击波清洗方法相比,干式激光清洗方法操作程序较为简便且工作效率更高,从而在飞机蒙皮激光除漆中获得广泛应用。因此,在下文中主要是对干式激光除漆方法进行介绍。

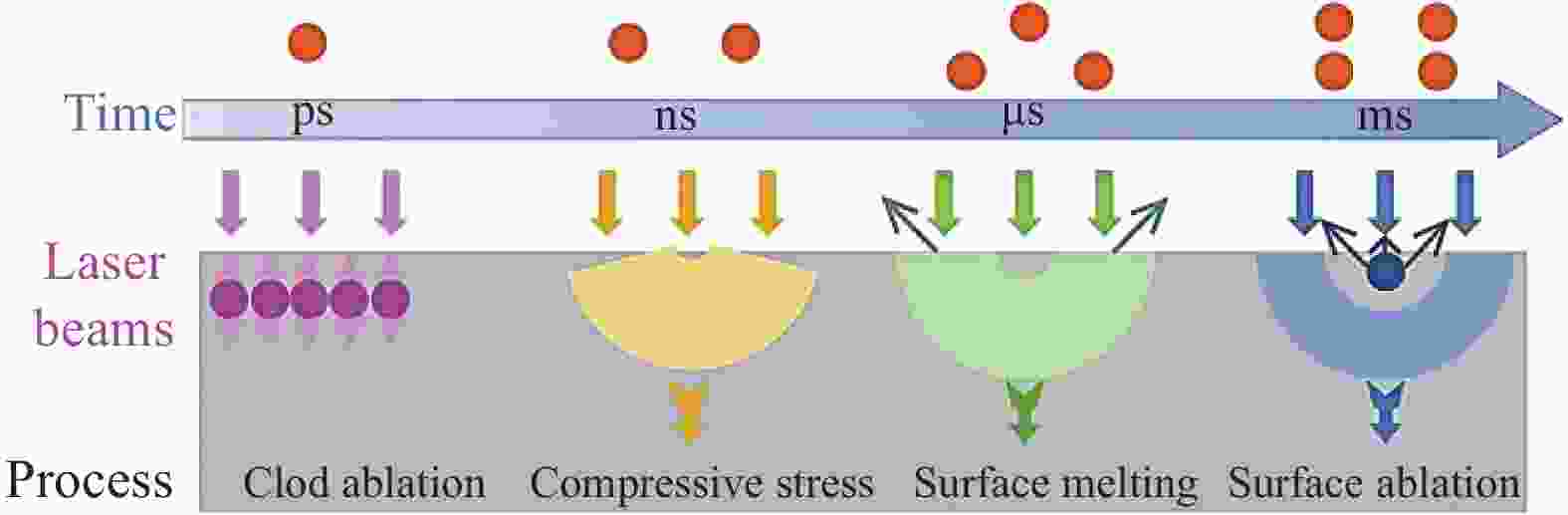

飞机蒙皮激光除漆是一个复杂的物理化学过程,但其本质是光学、热学以及力学的交叉耦合实现高功率脉冲激光与待清洗物质之间产生相互共振和能量转换,进一步通过热传导、非固体动力学和材料相变等对蒙皮漆层进行精准去除[10]。在飞机蒙皮激光除漆过程中,光致压力、光分解以及蒸汽压力效应等作用可忽略不计,起主要作用的是热弹性振动效应、烧蚀效应和等离子冲击效应[9,14-20]。三大效应的作用机理示意图,如图2所示。

图 2 飞机蒙皮激光除漆中三种典型作用效应示意图:(a) 热弹性振动效应;(b) 烧蚀效应;(c)等离子冲击效应

Figure 2. Schematic diagram of three typical effects in laser paint removal of aircraft skin: (a) Thermoelastic vibration effect; (b) Ablative effect; (c) Plasma shock effect

热弹性振动效应是指漆层吸收入射激光能量并累积,漆层因受热而产生瞬时热膨胀,继而在具有较大温差界面处形成热应力(σ),当热应力大于漆层内部或漆层-基体结合力(F)时漆层被机械式去除[9,14-15]。当漆层较薄小于激光吸收长度时,由于漆层与基体在物理性能(如线膨胀系数、热扩散系数以及吸收率等)上相差甚远,从而在漆层与基体界面处产生非常大的温度梯度和应变量,形成较大的分离应力。

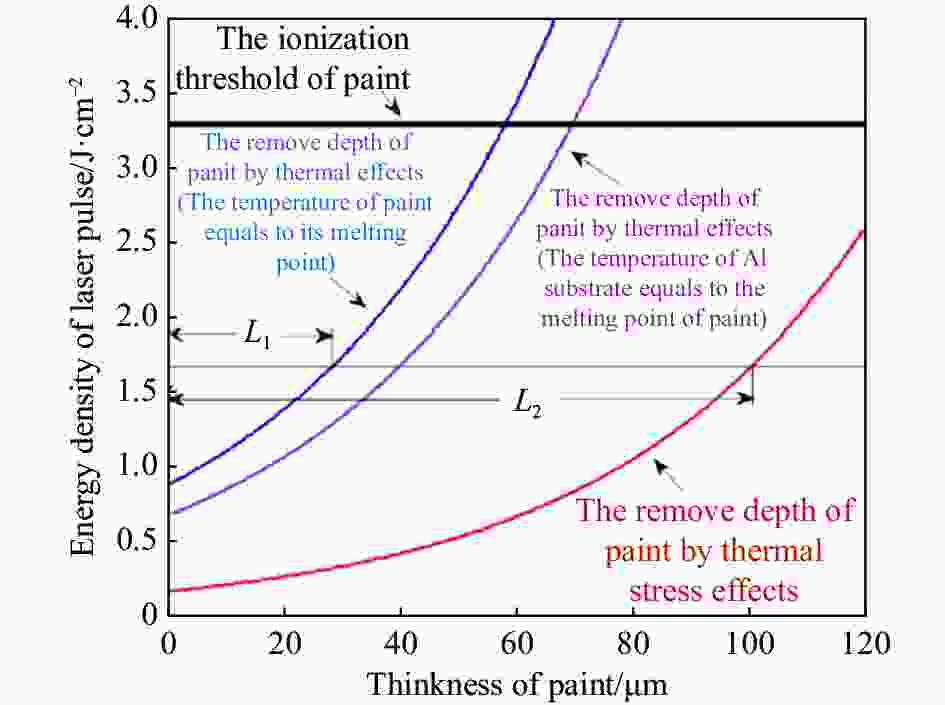

烧蚀效应是指漆层受到高功率脉冲激光辐照后漆层温度快速升高;当温度上升至能使漆层聚合物分子链中的部分化学键断裂发生燃烧、气化以及蒸发等现象时,漆层被烧蚀去除[16]。基于烧蚀效应,先行模拟单脉冲激光除漆深度再推导出漆层清洗阈值,方便实际除漆中快速选取适合的激光能量密度,对设计飞机蒙皮激光除漆工艺参数实现逐层精准除漆具有重要的指导意义[17]。

需要注意的是,在工程化激光除漆过程中,一般使用光斑束腰(激光能量密度最高)位置作用与漆层;因此,在多脉冲高能激光的持续作用下,漆层上方介质会发生严重的热累积效应,从而引发等离子冲击效应。由于等离子体冲击效应产生的作用力较强,在完全去除漆层的同时易对基体造成物理损伤。Han[18]等研究发现:在激光除漆过程中,热弹性应力效应、烧蚀效应以及等离子冲击效应的触发阈值依次升高,如图3所示。因此,在飞机蒙皮(特别是复合材料蒙皮)的大面积激光除漆过程中,通过适当的降低激光能量密度或者及时降温处理可减弱甚至抑制等离子冲击效应的产生。

综上所述,飞机蒙皮激光除漆可认为是利用激光能量密度高以及指向性好等特点,使漆层产生瞬间气化蒸发或者克服漆层与基体之间的结合力产生剥离等现象,从而去除漆层而不损伤基体的过程[19-20]。激光除漆是多效应耦合共同作用的复杂过程,何种效应起主导作用与除漆工艺参数设置有关。

-

通过优化激光清洗工艺参数(如激光波长、脉冲宽度、脉冲频率、功率、离焦量、扫描速度以及路径等)可以保证在不损伤基体的前提下实现精确除漆,是提高清洗效率和保证清洗效果的关键因素。除漆过程中是多种效应共同作用的结果,单调的考虑某一参数对激光除漆的影响是不够准确的,参数之间存在耦合作用。

-

激光除漆的烧蚀效应与激光波长息息相关,飞机蒙皮常用漆层对激光的吸收率与激光波长呈正相关。当入射光子有足够的能量克服带隙时,就会发生单光子吸收,导致电子从价带向导带跃迁。被激发的电子与晶格声子碰撞,将吸收的能量转移到晶格,导致晶格紊乱、化学键断裂,随后漆层发生烧蚀。波长较短时,光子能量高、穿透能力强、光吸收深度小于热扩散长度,此时漆层吸收的热量较少,光化学烧蚀效应起主导作用。波长较长时,光子能量较低,热扩散长度大于光吸收深度,光热烧蚀效应起主导作用[10,21]。对于皮秒和飞秒脉冲激光,电子能量不能立即转化为热能,热弹性应力效应起主导作用[22]。

在其他激光清洗参数一定的情况下,激光波长越短,漆层吸收激光能量后迅速升温(但未到漆层烧蚀效应温度),由于漆层热传导率较低易在漆层内部形成大温差界面从而产生热弹性应力;由于飞机蒙皮漆层内部不可避免的存在缺陷,所以漆层实际强度较低,能在较低的热弹性应力下被机械式去除。当激光作用到漆层与金属基体界面时,漆层与基体在线膨胀系数、热扩散系数以及吸收率等物理性质方面具有很大差异,在该界面处会形成更大的热弹性应力,使漆层被机械式去除。笔者所在研究团队在使用纳秒脉冲激光器对飞机金属蒙皮逐层除漆过程中,当激光平均功率为270 W时,观察到部分漆层呈片状的脱离而未发生明显的烧蚀现象。在飞机金属蒙皮除漆时,激光束在金属表面的反射率随波长的增加而升高,选择金属基体吸收较弱的激光波长段(短波长)有利于提升清洗效率。对于飞秒激光,多光子吸收过程的相互作用仅限于表层,在飞机蒙皮一次性完全除漆过程中可忽略波长对清洗的影响[23]。而飞机复合材料蒙皮除漆时,激光波长越短,基体损伤阈值越高。除调控激光波长外,通过调整激光脉冲持续时间也可在不损伤基体的前提下,进行精准清洗。

-

不同激光脉冲宽度的激光除漆机制有所不同,如图4所示。激光脉冲宽度越大,激光与表面漆层的作用时间越长易产生热积累,烧蚀效应是长脉冲宽度激光除漆的主要机理[20]。此外,脉冲宽度越大,激光能量产生的热和冲击力在材料内部的扩散更深。因此,使用长脉冲宽度激光在去除较厚漆层时可提高清洗效率[21-23]。然而,长脉冲激光作用深度较深可能会损伤基体,并对精确控制除漆深度带来不便。

短脉冲(纳秒范围内)与表面漆层的作用时间短,造成表面漆层温升比长脉冲更高,在快速加热和冷却循环中产生较强的热应力,形成的热冲击有利于去除表面漆层而不损伤基体,在工程化除漆中获得更多运用[24-25]。当脉冲宽度在微秒范围内时,形成的冲击力可以忽略不计。在皮秒脉冲宽度以下时,脉冲过程中只有电子被激发,材料晶格在时间尺度上不受影响[26]。即在激光能量通过电子-声子耦合和热传导传递到基体之前,已积累的电子能量被漆层吸收。因此,激光能量还来不及通过热传导或冲击波等形式传递到基体上,导致漆层被清洗时而基体几乎不受影响,这种清洗机制被称为冷烧蚀[27]。由于在激光除漆过程中基体温升不明显,皮秒激光特别适合于飞机复合材料蒙皮的激光清洗。

-

激光功率固定时,脉冲频率越低,单脉冲激光能量越高,单次清洗深度越大。在工程化除漆过程中,单脉冲清洗深度有限(μm级别),一般需要多脉冲作用才能够完全清洗,如图5所示。在一定范围内提高脉冲频率,虽然单脉冲激光能量下降,但单位时间内作用于漆层的脉冲个数增多[18,20];由于蒙皮漆层导热系数较低会产生明显的热累积效应,有利于去除漆层。除热积累效应外,还存在热应力效应;提高脉冲频率,虽然峰值热应力个数增加,但产生的冲击应力小于漆层-基体结合力时,除漆效果下降[28]。脉冲频率过高时,单脉冲能量过小导致除漆效果下降,甚至激光能量密度小于清洗阈值时,漆层不能被去除。

-

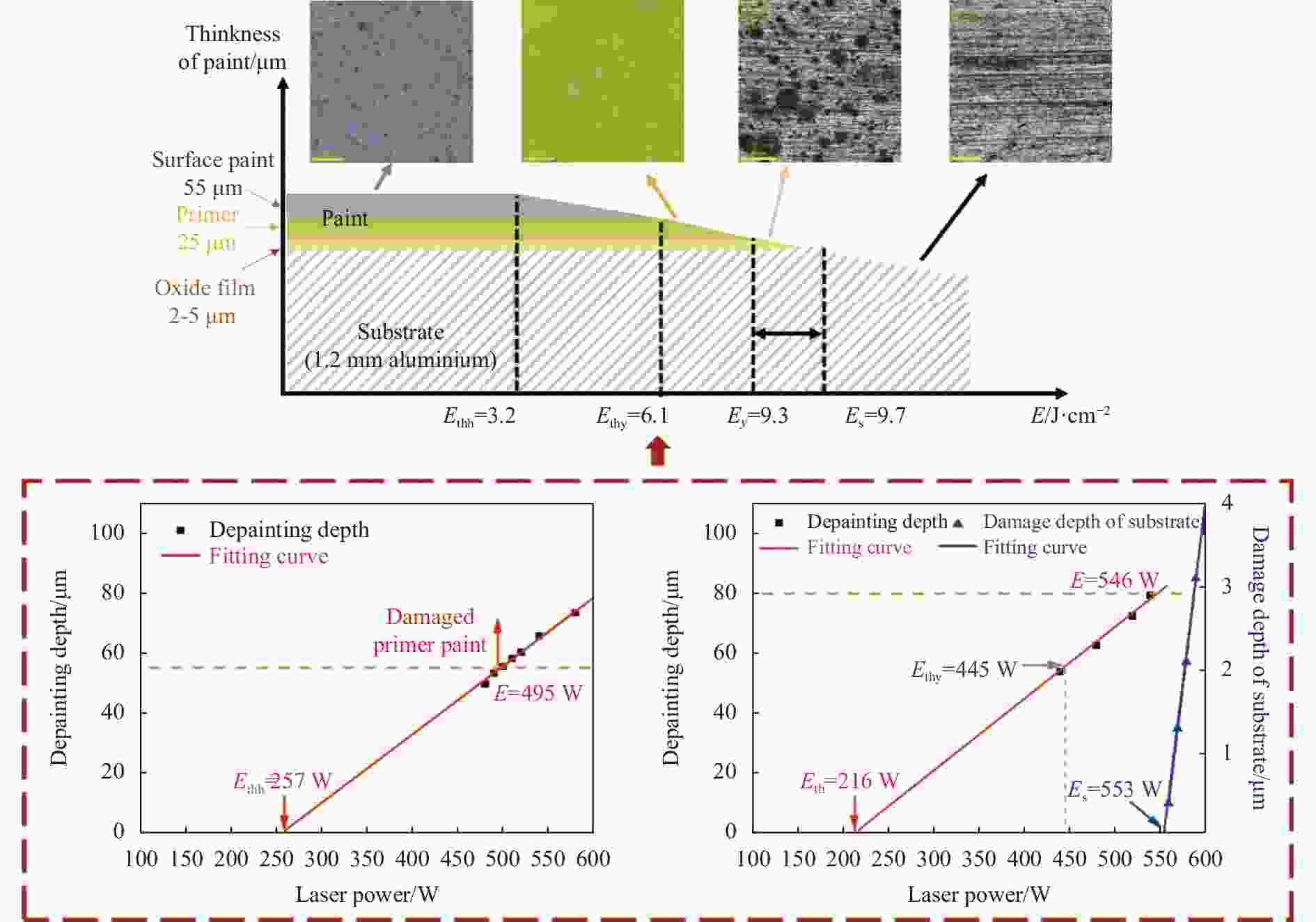

在工程化激光除漆过程中,使用激光能量密度可同时耦合激光功率、脉冲宽度、脉冲频率以及光斑尺寸等参数,任一参数变化都会影响着最终的除漆效果。在其他参数不变的前提下,激光功率与激光能量密度呈正相关。

在低激光功率条件下可能需要多激光脉冲作用才能获得良好的除漆效果,此时的除漆机制是激光烧蚀引起的漆层蒸发和“相爆炸”[29]。在一定程度上提高激光功率,有助于加强烧蚀效应和热应力效应,且清洗深度与激光功率呈线性关系。但激光功率过高时,容易引发等离子体效应,会消耗大量激光能量而使真实作用到漆层的激光能量大幅度减少,从而减弱清洗效果;此外,激发等离子冲击效应后,激光功率与除漆宽度和深度间不存在函数关系,为实现精准除漆带来不利影响。因此,在工程化激光清洗过程中通常选择在相对较低的激光功率下进行,以尽量减少对基材产生损坏的风险。

在光斑尺寸为定值时,适当地提高激光功率、增加脉冲宽度、减小脉冲频率都能提升激光能量密度,有利于提高清洗深度和工作效率[30]。在其他参数相同时,光斑面积与激光能量密度成反比。因此,在工程化应用中,高激光功率配合大的光斑面积,有利于提高清洗效率,而光斑面积可通过光学透镜加以控制。

-

激光束的离焦量决定了光斑面积,从而能够调控激光能量密度[31]。工程化用脉冲激光器发出的是空间分布呈双曲线规律从焦点向外扩展(光斑尺寸变大)的高斯光束。假设为圆光斑,则远场光束为渐近的圆锥[32]。不同离焦量处(z)光斑直径(Rz)的示意图,如图6所示。在其他参数相同时,激光能量密度在焦点处最高,由焦点向外扩展激光能量密度逐渐降低。

在一般工业应用中的高功率激光器输出光束的发散角都控制在毫弧度量级范围内,在常见飞机蒙皮漆层厚度(60~180 μm)范围内,激光能量密度区别不大。朱映瑞[31]等计算结果表明离焦点位置±4 mm处光斑尺寸变化不大,激光除漆机理和效果未出现明显差异。因此,在工业化激光除漆过程中,漆层与光束距离较大时,需要及时调整光斑焦距,保证足够的激光能量密度。

除激光能量参数外,实际作用在漆层表面的激光能量密度还与扫描速度和路径有关。

-

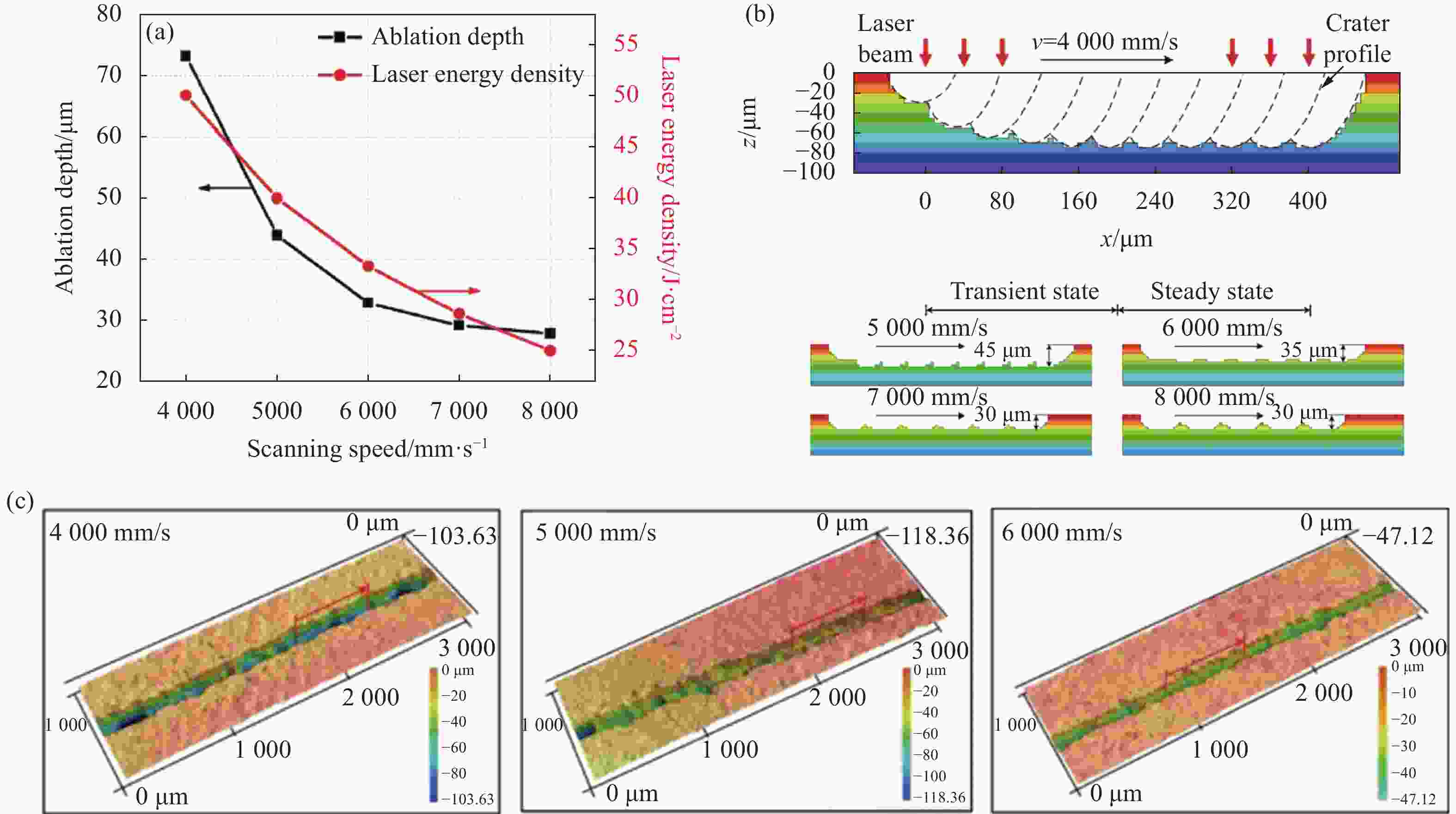

在工程化激光除漆过程中,高功率脉冲激光器发出的是一系列非连续点脉冲,而后通过调整扫描振镜的偏转来获得激光扫描线,从而提高除漆效率。在激光能量密度高于除漆阈值时,扫描速度决定了激光束和清洗表面作用时间的长短,影响着激光实际作用与清洗表面的能量密度,对清洗深度具有重要影响[9,33]。

扫描速度过小时,激光与漆层作用时间长,前激光脉冲产生的能量还未扩散造成热累积严重,甚至出现烧蚀基体现象;当扫描速度过大时,激光束能量作用于漆层的时间过短,漆层吸收能量较少,除漆效果减弱甚至出现不能除漆现象[34]。Yang[17]等在其他参数不变时模拟和实测验证了不同扫描速度下的除漆过程,研究发现:在激光能量密度为50 J/cm2、脉冲频率为100 kHz条件下,随着扫描速度增加,实际作用与漆层的能量密度下降,除漆深度减小,如图7(a)所示;扫描速度增加至一定程度后(大于7000 m/s),漆层热累积效应极弱相当于单脉冲除漆效果,如图7(b)所示;扫描速度为4000 mm/s、5000 mm/s和6000 mm/s时,实际单道除漆平均深度分别为31.29 μm、42.43 μm和64.94 μm,与模拟结果相吻合,如图7(c)所示。

图 7 不同扫描速度对激光除漆影响[17]:(a) 除漆深度;(b) 模拟结果;(c) 实测除漆形貌

Figure 7. Influence of different scanning speed on laser paint removal:(a) Ablation depth; (b) Simulation results; (c) Measured paint removal morphology

Manoj[35]等认为在激光能量密度较高时,最佳扫描速度可用下式来估算:

$$v=\frac{W f \ln \left({ }E / E_{\mathrm{th}}\right)}{\alpha t} $$ 式中:W为沿扫描方向的宽度;f为激光脉冲频率;E激光能量密度;Eth除漆阈值;t为需移除漆层厚度。Manoj等人根据上式设计了相应的除漆参数,在除去厚度为250 μm的环氧树脂漆时获得了较好的除漆效果,为工程化除漆扫描速度的设计缩小了选择范围。Zhang[20]等通过控制扫描速度,根据去除漆层所需的脉冲个数,实现了三层油漆的逐层去除。因此,扫描速度的提升,需要激光能量密度和脉冲频率的协同提高,才能实现快速除漆,提升工作效率。

-

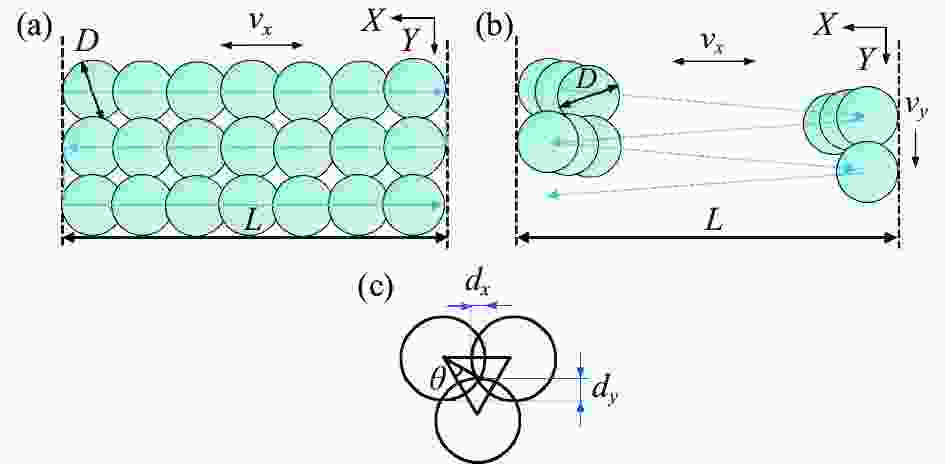

除扫描速度外,工程化激光除漆过程中对激光束的扫描路径进行合理规划,可获得更好的清洗效果[36-37]。在激光束完成横向扫描后,通过计算机严格控制纵向进给量,形成“弓”字形路径,纵向搭接量(dy)与扫描速度(vx)无关,如图8(a)所示;在激光束做横向水平扫描的同时,辅助平台带动飞机蒙皮做纵向进给,形成“之”字形扫描,如图8(b)所示。此时,光斑的横向搭接量(dx)和dy与vx、纵向供给速度(vy)和扫描宽度(L)有关。

图 8 脉冲激光扫描路径:(a) “弓”字形光斑行走路线;(b) “之”字形光斑行走路线;(c) 最小搭接量示意图

Figure 8. Pulse laser scanning path:(a) “Bow” shaped spot walking route;(b) “Zigzag” shaped spot walking route;(c) Schematic diagram of minimum overlap

在光斑直径(D)和脉冲频率固定时,dx与vx成反比关系。在dx和dy满足一定关系的前提下,可实现漆层的完全清除并减小搭接量对蒙皮基体的影响,提高清洗效率[37]。当θ=30°时,dxmin=0.134D、dymin=0.25D,能获得最小的光斑重叠面积,此时脉冲激光能量在除漆表面分布均匀,散热条件好,除漆效率更高[38],如图8(c)所示。

在工程化激光工艺参数设计时,可从最小搭接量的限定作用开始,反推缩小扫描速度选择范围;而后借助扫描速度与激光能量密度的函数关系缩小激光功率选择范围,再结合脉冲频率与扫描速度(如除漆所需脉冲个数)的耦合作用进一步缩小脉冲频率选择范围。脉冲宽度主要与单脉冲除漆深度有关,在精确单层除漆时(如飞机蒙皮首翻中,只去除面漆而保留底漆)需要注意。设计好的工艺参数先在飞机蒙皮对标样上进行试验验证,然后根据除漆效果和正交试验法,选出最优的工艺参数组合,再对飞机蒙皮进行激光除漆操作。

综上所述可知,激光能量参数和扫描参数协同调控才能取得较好的除漆效果。扫描速度较快时,必须同步提升激光能量密度,确保实际作用激光能量密度高于清洗阈值。当激光能量密度低于某临界值时,即使延长激光除漆时间,也没有任何的清洗效果,该临界值称为清洗阈值;当激光能量密度高于某临界值,漆层被完全去除但基体受损,该临界值称为损伤阈值[39]。因此,在激光除漆过程中必须保证实际作用在蒙皮漆层的激光能量密度处于清洗阈值和损伤阈值之间。

笔者课题组根据上述的研究经验,通过调整激光能量参数、扫描速度和蒙皮供给速度调控实际作用激光能量密度,结合一系列的微观组织观察和性能测试,获得了某型飞机金属蒙皮对标样的最佳激光除漆工艺参数,确定了激光能量密度控制范围,为后续整机蒙皮在首翻(只除去面漆而保留底漆)和大修(去除漆层不伤基体)过程中的工艺设计提供了实验参考,如图9所示。

-

目前,国内对于飞机整机激光除漆效果评价标准还未形成。在飞机蒙皮激光除漆过程中,如果漆层与基体存在明显的颜色差异可通过目视检测方法观察除漆后基体表面的宏观形貌来初步判断除漆效果[7,37,40]。

笔者课题组在对某型飞机金属蒙皮激光除漆过程中发现,基体表面呈现出金属亮泽时说明漆层被去除;如果基体表面明显变暗说明基体被烧伤,蒙皮处于过清洗状态,如图10(a)所示。但清洗率、氧化膜和基体是否受损则必须借助相应的微观组织测试手段进行准确表征。通过显微镜观察清洗后表面并借助Image J图像处理软件对显微照片进行二值化处理,可快速的计算出基材表面的清洁率和表面粗糙度;借助扫描电镜观测除漆后表面和随机选取区域进行EDS测试,能进一步确定氧化膜和基体是否损伤,如图10(b)所示。如果除漆后表面SEM组织平整光滑,无明显缺陷且其成分测试结果与原始氧化膜成分接近,说明除漆过程中确实未损伤基材氧化膜层。此外,经阳极氧化处理后的铝合金基体表面处于不导电状态,可以通过测试除漆后表面的电导率数值快速判定除漆过程是否损伤氧化膜层。胡久[41]、刘振明[42]、Zhu[43]等人的实验结果证明在不损伤氧化膜和基体的前提下,激光除漆不会弱化基体材料的重新涂漆能力。胡久[41]等人按照BSS7225中Ⅱ型3类湿胶带实验方法测试了激光除漆后重新涂漆蒙皮试样的漆层结合力,实验结果表明:激光除漆后再喷漆试样的漆层结合力几乎都处于10级,测试的10件试样均未出现漆层脱落现象。

为进一步确定激光除漆是否会影响飞机蒙皮基体的力学性能,对激光除漆前、后蒙皮基材的力学性能进行对比,测试结果如图10(c)所示。由应力-应变曲线可知,对飞机蒙皮进行激光除漆不会弱化基材的力学性能。

图 10 某型飞机蒙皮激光除漆的效果评价:(a) 目视检测初判;(b) 微观组织测试;(c) 力学性能测试

Figure 10. Effect evaluation of laser paint removal for aircraft skin: (a) Preliminary judgment of visual inspection; (b) Microstructure test; (c) Mechanical property test

通过掌握飞机蒙皮过清洗后的一些典型微观组织形貌演变和性能变化规律,能为大面积飞机蒙皮激光除漆评价提供数据参考。在某型飞机金属蒙皮激光除漆过程中,通过增加激光能量密度获得了不同烧伤程度的基材表面微观组织特征和性能变化规律,如图11所示。与未受损基材表面形貌对比后可知,随着烧伤程度的增加,被烧伤区域呈出明显的金黄和暗红色,如图11(a)所示;基材表面的SEM组织形貌图中存在明显的褶皱以及液态金属流动痕迹,进一步说明基材已受到明显损伤,如图11(b)所示。基材微观组织的变化,必然会导致基材性能产生相应的改变。对不同烧伤程度的试样进行编号处理,1#试样为原始基体、2~5#试样分别对应经激光能量密度为9.9、10.1、10.2、10.4 J/cm2除漆后蒙皮试样。基体发生烧伤后,随着烧伤程度的增加,基体的电导率、维氏硬度和拉伸强度随之降低,如图11(c)所示。根据上述结果将轻微烧伤试样的电导率40.7 %IACS、表面硬度值155.7 HV和屈服强度330 MPa、抗拉强度430 MPa和断后伸长率18.2%作为判断除漆后试样是否烧伤基材的参考值,低于该值试样可判定为基材已受损。通过测试基体轻微受损的一些典型数值,可为工程化自动激光除漆过程中快速判断是否损伤基体提供参考值

除了目视检测和电导率测试外,其他测试方法都需要进行取样,不适用于飞机蒙皮激光除漆的在线评价。因此,先在对标样上进行相应的工艺探索、宏微观组织观察和性能测试,然后将一些微观组织和性能变化特征现象与无损检测特征信号相关联(如基体受损程度、硬度和强度等与电导率数值的关联),以期能在不损伤蒙皮的条件下进行除漆效果评价。

图 11 某型飞机金属蒙皮激光除漆时不同烧伤程度基体的组织和性能测试结果:(a)显微组织图;(b)扫描组织图;(c)电导率、硬度和拉伸强度测试结果

Figure 11. Mechanical property test results of microstructure and properties of substrates with different burn degrees during laser paint removal of metal skin of an aircraft: (a) Microstructure chart; (b) Scan organization chart; (c) Conductivity, hardness and tensile strength test results

笔者课题组负责人曾全胜教授对飞机蒙皮激光除漆工程化应用提出了清洗质量监控方案,规定了检测项目、检测方法以及参数阈值,形成了长沙五七一二飞机维修公司企业技术标准《飞机激光除漆技术条件》(Q/19X-CQ-01-2020S);并全程参与了国家标准《绿色制造·激光表面清洗技术规范》(标准号:GB/T 41735—2022)的起草工作。该标准填补了国内外激光清洗的标准空白,大大提高各行各业对激光清洗技术的认可度,进一步促进激光清洗技术产业化,成为了先进激光工程化应用发展蓝图中的一个“闪光点”。

近年来,由于声信号检测和激光诱导击穿光谱技术(Laser Induced Breakdown Spectroscopy,LIBS)可在不影响激光除漆过程的同时进行实时监测评价除漆效果,受到激光清洗领域专家的关注[21,44-45]。Coutoulya[21]等实验发现除漆初始阶段声波信号振幅很大,而漆层被去除时声波信号的振幅显著减小。陈赟[44]等则发现随着漆层被清洗掉,波形持续时间也逐渐减少;当漆层被去除激光直接作用到基体时,光谱峰值位置从100 Hz处向右平移到600 Hz,声信号直流分量为0。Zou[45]等发现激光频率为0.04 kHz的幅值达到最大值时,漆层完全被去除。除声学检测技术外,LIBS也为监测工程化飞机蒙皮激光除漆实现自动控制和无损评价提供了可能[46-48]。陈林[47]等发现漆层中的特征元素Ti在波长为375.9 nm和428.7 nm处的LIBS光谱信号在漆层完全去除前后呈跳跃趋势减少。杨文锋[48]等在飞机铝合金蒙皮表面激光除漆过程中发现LIBS监测到面漆在501.4941 nm和521.5179 nm处Fe I的光谱特征峰消失时,判定面漆完全清除。监测到在498.1730、499.1075、521.0390 nm处Ti I的光谱特征峰消失时,判定底漆完全清除。基于LIBS技术的光谱与成分分析,能够实现飞机蒙皮激光分层、厚度可控的除漆效果监测。通过实时监测手段可调控工程化激光除漆过程,确保漆层被完全去除的同时不损伤基体;并结合清洗后基体的宏、微观组织观察和性能测试结果,能评价最终的清洗效果,从而为激光清洗在飞机蒙皮除漆工程化应用提供参考意见。

-

近年来,荷兰的LR Systems公司研发了一款适用于大型飞机整机除漆的激光除漆机器人(LCR),该系统搭载了输出功率为20 kW的CO2激光器,结合闭环颜色识别和自动控制系统能精确地清除金属和复合材料基体上的各种颜色漆层[49],如图12(a)所示。美国General Laser tronics公司开发的Nd:YAG激光除漆系统,可实现CH-53和H-60型直升机的自动除漆,比传统手工清洗方法节省90%的时间,如图12(b)所示。该公司目前正在加紧研发新型400 kW级别的Nd:YAG激光除漆系统,用于V-22鱼鹰和H-60黑鹰型直升机的整机除漆[42]。美国Concurrent Technologies公司和美国国家机器人工程中心于2015年合作开发了两套由6个机器人组合而成的光纤激光除漆系统(ARLCRS),用于F-16战斗机和C-130运输机的整机除漆,如图12(c)和(d)所示[49]。

图 12 典型的飞机整机激光除漆系统[49]:(a) LR Systems公司的大型激光除漆机器人;(b) General Laser tronics公司的直升机旋翼叶片激光除漆系统;(c)、(d)用于去除F-16战斗机漆层的ARLCRS系统

Figure 12. Typical laser paint removal system for aircraft[49]: (a) LCR of the LR Systems; (b) Laser paint removal system for helicopter rotor blades of the General Laser tronics; (c),(d) ARLCRS system for removing paint layer of F-16 fighter

目前,我国还没有可供借鉴的飞机整体激光除漆的研究案例,与国际先进水平尚有一定差距。但是,针对飞机蒙皮激光除漆技术已开展了大量的理论和实验研究,在激光除漆机理以及工艺参数设计方面取得了丰硕的研究成果。中国科学院半导体研究所、中国工程物理研究院激光聚变研究中心以及武汉光电国家重点实验室等高校和企业也已自主研发出了工业化激光清洗设备,必将助推我国激光除漆技术工程化应用的深度和广度。

近期,由曾全胜、高昆领衔的激光清洗研究团队在科技部国家重点研发计划项目、军队技术基础重点项目以及湖南省高新技术产业科技创新引领计划等项目的资助下,开展了飞机3D模型重构与除漆作业轨迹规划[50]、激光除漆执行器位姿自适应控制、设备工程化开发和自动除漆系统装置开发等研究工作,以期突破激光清洗质量和效率的工程化应用关键技术,形成可用于某型军机蒙皮除漆的技术条件(标准)和技术装备,为激光除漆工程化应用的全面推广奠定基础。研制的某型飞机整机蒙皮数字化激光除漆系统样机,如图13所示。

-

目前,我国在飞机金属蒙皮激光除漆方面进行了大量的研究工作,但对于复合材料蒙皮激光除漆研究尚不够系统全面。而国外对于飞机金属和复合材料蒙皮激光除漆技术的运用日渐成熟,笔者认为我国飞机蒙皮激光除漆技术的未来研究重点和发展趋势可从以下四个方面开展:

(1)进一步厘清激光除漆机理

目前基于烧蚀效应、热弹性振动效应以及等离子效应等所建立的物理模型仍然局限于除漆过程中光-声-热-等离子体等多能场耦合演化进程的定性研究,仍需进一步厘清各个阶段间的主要作用机制以及各效应间的内在关联。为飞机蒙皮首翻(去除面漆保留底漆)和大修(去除漆层不伤基体)的精准分层、厚度可控的除漆工艺参数设计提供理论支持。

(2)搭建工艺参数与清洗深度精确控制的数据库

影响激光除漆效果的工艺参数较多,需要根据不同工艺参数下基体材料及漆层之间的物化特性、微观结构及热力耦合作用的规律,建立关键参数对飞机蒙皮除漆精确控制的数据库,制定简易、通用的影响函数以及衡量标准。特别是复合材料蒙皮基体类型繁多,且不同基体的耐热温度、分解温度和各涂层间的粘接性又不尽相同,难以定量获得激光束产生的温度梯度和能量扩散速率;唯有在开展大量试验探索的基础上,搭建工艺参数与清洗深度的数据库,才能为飞机复合材料蒙皮工程化激光除漆提供数据参考。

(3)制定工程化激光除漆监测技术规范

通过构建实时监测激光除漆进程系统(如精准的颜色自动识别系统、声学监测和LIBS监测等),可为整机蒙皮的高效、精准除漆提供技术保障。进一步开发新型的在线无损检测技术,对除漆效果进行更加准确和科学的评价,为飞机蒙皮的上机验证和二次使用提供参考依据。

(4)研制自动化高功率激光除漆系统

由于各机型蒙皮的形状复杂化和漆层-基体材料多样化,只有设计能够根据蒙皮特性自动对工艺参数进行实时调整的自动化激光除漆系统,才能够满足飞机蒙皮除漆的多样化要求。短脉冲宽度和光源输出稳定性高的高功率激光器,仍然是研制出国产工程化激光除漆设备急需解决的难题,而多激光光源复合搭配超长线扫描为满足整机除漆的高效清洗提供了新思路。除光学设备外,非接触式轮廓线跟踪系统是自动化激光除漆系统中必不可少的组成部分。首先对飞机蒙皮实时扫描并生成相应的三维结构图,而后将结构信息传送至扫描致动器,再自动规划激光束的扫描轨迹,实现复杂表面的自动化除漆。或采用“机械手+同轴光学相机”的二次定位系统实现高精度定位,再搭建柔性机器人与多轴运动器的主控制系统通过精准调控高速扫描振镜的转动,实现复杂蒙皮结构的三维除漆。

-

与传统飞机蒙皮除漆方法相比,激光除漆技术是一种高效环保、安全性高且易实现自动化清洗的新型除漆技术,有望成为飞机整机除漆的主要途径之一。目前,我国在激光除漆机理、工艺参数设计以及性能评价体系构建等方面取得了丰硕的研究成果;但在激光除漆技术的工程化运用方面还处于探索累积经验阶段,与欧美发达国家还存在较大差距。

国内适用于飞机整机蒙皮除漆的高功率短脉冲稳定性好的激光除漆设备不多,激光除漆效果评价体系和除漆技术标准尚不全面,可用于整机蒙皮工程化除漆的自动化激光除漆系统还在研制中。鉴于激光除漆技术在飞机整机除漆的显著优势和应用前景,值得国家不断加大政策扶持和资金支持力度促进激光除漆技术的快速发展,对提升我国航空装备维修企业的自主修理能力和保障飞机飞行安全都具有非常重要的经济和战略意义。

Current status and prospect of engineering application of laser paint removal technology for aircraft skin (invited)

-

摘要: 激光除漆技术具有高效环保、安全性高、可实时监测和易实现自动化除漆等优势,有望成为飞机整机除漆的主要途径之一。文中首先对激光除漆技术的主要方法和机理进行了分析。其次,总结了各工艺参数对飞机蒙皮激光除漆效果的影响规律,提出了工程化激光除漆工艺参数的设计思路,借助某型飞机金属蒙皮除漆结果验证了设计思路的效用性;并对激光除漆效果评价方法和现有技术标准情况进行了介绍。最后,归纳了飞机整机蒙皮激光除漆的应用实例,展望了激光除漆技术未来的研究方向和重点。Abstract: Laser paint removal technology has the advantages of high efficiency, environmental protection, high safety, real-time monitoring and easy automation, and has become one of the main ways of aircraft paint removal. In this paper, the main methods and mechanisms of laser paint removal technology were analyzed. Secondly, the influence of process parameters on the laser paint removal effect of aircraft skin was summarized, and the design idea of engineering laser paint removal process parameters was proposed. The effectiveness of the design idea was verified by the result of the paint removal of the metal skin of an aircraft. The evaluation methods of laser paint removal effect and the existing technical standards were introduced. Finally, the application examples of laser paint removal for aircraft skin were summarized, and the future research direction and emphasis of laser paint removal technology were prospected.

-

图 7 不同扫描速度对激光除漆影响[17]:(a) 除漆深度;(b) 模拟结果;(c) 实测除漆形貌

Figure 7. Influence of different scanning speed on laser paint removal:(a) Ablation depth; (b) Simulation results; (c) Measured paint removal morphology

图 11 某型飞机金属蒙皮激光除漆时不同烧伤程度基体的组织和性能测试结果:(a)显微组织图;(b)扫描组织图;(c)电导率、硬度和拉伸强度测试结果

Figure 11. Mechanical property test results of microstructure and properties of substrates with different burn degrees during laser paint removal of metal skin of an aircraft: (a) Microstructure chart; (b) Scan organization chart; (c) Conductivity, hardness and tensile strength test results

图 12 典型的飞机整机激光除漆系统[49]:(a) LR Systems公司的大型激光除漆机器人;(b) General Laser tronics公司的直升机旋翼叶片激光除漆系统;(c)、(d)用于去除F-16战斗机漆层的ARLCRS系统

Figure 12. Typical laser paint removal system for aircraft[49]: (a) LCR of the LR Systems; (b) Laser paint removal system for helicopter rotor blades of the General Laser tronics; (c),(d) ARLCRS system for removing paint layer of F-16 fighter

-

[1] Xia R, Zhao J, Zhang T, et al. Detection method of manufacturing defects on aircraft surface based on fringe projection [J]. Optik, 2020, 280: 164332. [2] Li X Y, Wang H Y, Yu W J, et al. Laser paint stripping strategy in engineering application: A systematic review [J]. Optik, 2021, 241: 167036. doi: 10.1016/j.ijleo.2021.167036 [3] 高辽远. 纳秒脉冲激光清洗铝合金表面漆层数值模拟与实验研究[D]. 江苏大学, 2020. Gao Liaoyuan. Numerical simulation and experimental study on nanosecond pulse laser cleaning of paint layer on aluminum alloy surface[D]. Zhenjiang: Jiangsu University, 2020. (in Chinese) [4] Yang H, Liu H X, Gao R X, et al. Numerical simulation of paint stripping on CFRP by pulsed laser [J]. Optics and Laser Technology, 2022, 145: 107450. doi: 10.1016/j.optlastec.2021.107450 [5] Xuan Shanyong. Influence of laser paint stripping process on mechanical property of CFRP laminate [J]. New Chemical Materials, 2020, 48(7): 124-128. (in Chinese) doi: 10.19817/j.cnki.issn1006-3536.2020.07.029 [6] Jia Baoshen, Tang Hongping, Shu Chunzhou, et al. Removal of surface coating of resin matrix composites by pulsed laser [J]. Chinese Journal of Lasers, 2019, 46(12): 1202010. (in Chinese) doi: 10.3788/CJL201946.1202010 [7] Ding M, Wu B, Xu J, et al. Visual inspection of aircraft skin: Automated pixel-level defect detection by instance segmentation [J]. Chinese Journal of Aeronautics, 2022, 35(10): 254-264. doi: 10.1016/j.cja.2022.05.002 [8] Moira B, Capucine K. Successes and challenges in laser cleaning metal artefacts: A review [J]. Journal of Cultural Heritage, 2022, 53: 100-117. doi: 10.1016/j.culher.2021.10.010 [9] Li X K, Zhang Q H, Zhou X Z, et al. The influence of nanosecond laser pulse energy density for paint removal [J]. Optik, 2018, 156: 841-846. doi: 10.1016/j.ijleo.2017.11.010 [10] Zhu G D, Xu Z H, Jin Y, et al. Mechanism and application of laser cleaning: A review [J]. Optics and Lasers in Engineering, 2022, 157: 107130. doi: 10.1016/j.optlaseng.2022.107130 [11] Cao Z H, Qiao H C, Zhang Y N, et al. Study on reducing burrs of super alloy through structures in water jet guided laser ablation [J]. Journal of Manufacturing Processes, 2022, 77: 809-818. doi: 10.1016/j.jmapro.2022.04.005 [12] Madhukar Y K, Mullick S, Chakraborty S S, et al. Effect of water-jet on laser paint removal behaviour [J]. Procedia Engineering, 2013, 64: 467-472. doi: 10.1016/j.proeng.2013.09.120 [13] Selen Ü, Kosmas P, Alexandre R, et al. Towards selective laser paint stripping using shock waves produced by laser-plasma interaction for aeronautical applications on AA 2024 based substrates [J]. Optics & Laser Technology, 2021, 141: 107095. [14] Wang W, Shen J, Liu W J, et al. Effect of laser energy density on surface physical characteristics and corrosion resistance of 7075 aluminum alloy in laser cleaning [J]. Optics & Laser Technology, 2022, 148: 107742. [15] Lu Y, Yang L J, Wang M L, et al. Simulation of nanosecond laser cleaning the paint based on the thermal stress [J]. Optik, 2020, 227(3): 165589. [16] 朱映瑞. 铝合金基体表面漆层激光清除机理及工艺[D]. 兰州: 兰州理工大学, 2020. Zhu Yingrui. Study on the mechanism and technology of paint laser cleaning on aluminum substrate[D]. Lanzhou: Lanzhou University of Technology, 2020. (in Chinese) [17] Yang J N, Zhou J Z, Sun Q, et al. Digital analysis and prediction of the topography after pulsed laser paint stripping [J]. Journal of Manufacturing Processes, 2021, 62: 685-694. doi: 10.1016/j.jmapro.2020.12.069 [18] Han J H, Cui X D, Wang S, et al. Laser effects based optimal laser parameter identifications for paint removal from metal substrate at 1064 nm: a multi-pulse model [J]. Journal of Modern Optics, 2017, 64(19): 1947-1959. doi: 10.1080/09500340.2017.1330433 [19] 孙浩然. 铝合金表面油漆涂层激光复合清洗工艺及去除机制研究[D]. 哈尔滨: 哈尔滨工业大学, 2020. Sun Haoran. Research on laser composite cleaning process and removal mechanism of paint coating on aluminum alloy surface[D]. Harbin: Harbin Institute of Technology, 2020. (in Chinese) [20] Zhang Z Y, Zhang J Y, Wang Y B, et al. Removal of paint layer by layer using a 20 kHz 140 ns quasi-continuous wave laser [J]. Optik, 2018, 174: 46-55. doi: 10.1016/j.ijleo.2018.08.057 [21] Coutouly J F, Deprez P, Florin B, et al. Optimisation of a paint coating ablation process by CO2 TEA laser: Thermal field modelling and real-time monitoring of the process [J]. Journal of Materials Processing Technology, 2009, 209(17): 5730-5735. doi: 10.1016/j.jmatprotec.2009.06.001 [22] Alicia M, Ana J L, Javier L, et al. Femtosecond pulsed laser ablation for paint removal at oblique illumination: Effect of the incidence angle [J]. Optik, 2022, 264: 169428. doi: 10.1016/j.ijleo.2022.169428 [23] Leng B Y, Tang E L, Luo H W, et al. Research on thermal and mechanical effects of Al/PTFE reactive materials irradiated by femtosecond pulsed laser [J]. Infrared Physics & Technology, 2021, 119: 103961. doi: 10.1016/j.infrared.2021.103961 [24] Brygo F, Dutouquet C, Guern F L, et al. Laser fluence, repetition rate and pulse duration effects on paint ablation [J]. Applied Surface Science, 2006, 252(6): 2131-2138. doi: 10.1016/j.apsusc.2005.02.143 [25] Zhang Zhiyan, Wang Yibo, Liang Hao, et al. Removal of low thermal conductivity paint by high repetition rate pulsed laser [J]. Chinese Journal of Lasers, 2019, 46(1): 0102009. (in Chinese) [26] Pentzien S, Conradi A, Koter R, et al. Cleaning of artificially soiled paper using nanosecond, picosecond and femtosecond laser pulses [J]. Applied Physics A, 2010, 101: 441-446. doi: 10.1007/s00339-010-5809-7 [27] Zhao W Q, Yu Z S. Self-cleaning effect in high quality percussion ablating of cooling hole by picosecond ultra-short pulse laser [J]. Optics and Lasers in Engineering, 2018, 105: 125-131. doi: 10.1016/j.optlaseng.2018.01.011 [28] Tong Ci, Qiu Taiwen, Yi Junlan, et al. Effect of pulse frequency on laser cleaning mechanism of paint coating [J]. Laser & Optoelectronics Progress, 2021, 58(19): 1914009. (in Chinese) [29] Zhang G X, Hua X M, Huang Y, et al. Investigation on mechanism of oxide removal and plasma behavior during laser cleaning on aluminum alloy [J]. Applied Surface Science, 2020, 506: 144666. doi: 10.1016/j.apsusc.2019.144666 [30] Tian Z, Lei Z L, Chen X, et al. Nanosecond pulsed fiber laser cleaning of natural marine micro-biofoulings from the surface of aluminum alloy [J]. Journal of Cleaner Production, 2020, 244: 118724. doi: 10.1016/j.jclepro.2019.118724 [31] Zhu Yingrui, Zhu Ming, Shi Yu, et al. Effect of laser defocus on removal mechanism of metallic paint [J]. Electric Welding Machine, 2020, 50(1): 29-36. (in Chinese) doi: 10.7512/j.issn.1001-2303.2020.01.04 [32] Yang Wenfeng, Fu Chanyuan, Qian Ziran, et al. Effect of defocus on damage characteristics of laser paint removal on aluminum alloy surface [J]. Laser and Infrared, 2022, 52(6): 849-855. (in Chinese) doi: 10.3969/j.issn.1001-5078.2022.06.009 [33] Li Z C, Xu J, Zhang D H, et al. Nanosecond pulsed laser cleaning of titanium alloy oxide films: Modeling and experiments [J]. Journal of Manufacturing Processes, 2022, 82: 665-677. doi: 10.1016/j.jmapro.2022.08.033 [34] Zhao Haichao, Qiao Yulin, Du Xian, et al. Research on paint removal technology for aluminum alloy using pulsed laser [J]. Chinese Journal of Lasers, 2021, 48(6): 0602121. (in Chinese) [35] Manoj K, Bhargava P, Biswas A K, et al. Epoxy-paint stripping using TEA CO2 laser: Determination of threshold fluence and the process parameters [J]. Optics & Laser Technology, 2013, 46: 29-36. [36] Jiang Yilan, Ye Yayun, Zhou Guorui, et al. Research on laser paint removing of aircraft surface [J]. Infrared and Laser Engineering, 2018, 47(12): 1206003. (in Chinese) doi: 10.3788/IRLA201847.1206003 [37] Zhang D H, Xu J, Li Z C, et al. Removal mechanism of blue paint on aluminum alloy substrate during surface cleaning using nanosecond pulsed laser [J]. Optics and Laser Technology, 2022, 149: 107882. doi: 10.1016/j.optlastec.2022.107882 [38] Song Y H, Zhang T F, Fan W J, et al. Effect of the overlap ratio on surface properties of 7B04 aluminum alloy for aviation during laser derusting [J]. Journal of Materials Research and Technology, 2022, 20: 1495-1511. doi: 10.1016/j.jmrt.2022.07.129 [39] Zhang Tiangang, Huang Jiahao, Hou Xiaoyun, et al. Research on mechanism for composite paint layer on aluminum alloy surface cleaned by laser [J]. Acta Aeronautica et Astronautica Sinica, 2023, 44(16): 427656. (in Chinese) [40] Hu Q C, Wei X L, Liang X Q, et al. In-process vision monitoring methods for aircraft coating laser cleaning based on deep learning [J]. Optics and Lasers in Engineering, 2023, 160: 107291. doi: 10.1016/j.optlaseng.2022.107291 [41] Hu Jiu, Ma Lu, Wang Wenquan, et al. In fluence of laser paint removal andsolvent paint removal on aircraft skin parts [J]. Metal World, 2017, 6: 6-10. (in Chinese) doi: 10.3969/j.issn.1000-6826.2017.06.02 [42] Liu Zhenming, Cheng Jian, Li Ziwen, et al. Removal of composite coating from 2024 aluminum alloy surface by CO2 laser cleaning [J]. Electroplating & Finishing, 2021, 40(12): 974-979. (in Chinese) [43] Zhu G D, Wang S R, Cheng W, et al. Corrosion and wear performance of aircraft skin after laser cleaning [J]. Optics & Laser Technology, 2020, 132(8): 106475. [44] Chen Yun, Huang Haipeng, Ye Shaowei. Research on acoustic monitoring technology of laser paint removal process [J]. Applied Laser, 2020, 40(6): 1153-1159. (in Chinese) doi: 10.14128/j.cnki.al.20204006.1153 [45] Zou W F, Song F, Luo Y. Characteristics of audible acoustic signal in the process of laser cleaning [J]. Optics and Laser Technology, 2021, 144: 107388. doi: 10.1016/j.optlastec.2021.107388 [46] Wang W J, Sun L X, Ying L, et al. Laser induced breakdown spectroscopy online monitoring of laser cleaning quality on carbon fiber reinforced plastic [J]. Optics and Laser Technology, 2022, 145: 107481. doi: 10.1016/j.optlastec.2021.107481 [47] Chen Lin, Deng Guoliang, Feng Guoying, et al. Study on laser paint removal mechanism based on LIBS and time-resolved characteristic peak [J]. Spectroscopy and Spectral Analysis, 2018, 38(2): 367-371. (in Chinese) [48] Yang Wenfeng, Qian Ziran, Cao Yu, et al. Study on controllability of laser paint removal of aircraft skin based on LIBS spectrum and component analysis [J]. Spectroscopy and Spectral Analysis, 2021, 41(10): 3233-3239. (in Chinese) [49] Schlett J. Laser paint removal takes off in aerospace[EB/OL]. (2018–03–11)[2022–11-03]. http://www.photonics.com/Articles/Laser_Paint_Removal_Takes_Off_in_Aerospace/a61353. [50] Angel R, AnaJ L, Javier L, et al. Robot-assisted laser ablation for 3D surfaces. Application for paint removal with ultrashort pulse laser [J]. Optics and Lasers in Engineering, 2023, 160: 107284. doi: 10.1016/j.optlaseng.2022.107284 -

下载:

下载: