-

与传统长脉冲激光不同,超快激光(脉冲宽度小于10 ps)的单脉冲持续时间小于电子-晶格驰豫时间,理论上仅在其作用区域去除材料而不会向周边热扩散,有可能实现“冷”加工[1-2] ,用于加工小孔更易于实现孔壁更光滑且无再铸层、微裂纹、热影响区[3] 。航空发动机涡轮叶片气膜冷却孔的孔壁质量直接影响其使用寿命,因此,超快激光加工叶片气膜冷却孔成为国内外研究的热点[4-10] 。

但国内外研究人员很快发现由于超快激光脉冲能量低,通常不超过1 mJ,在采用传统毫秒长脉冲激光常用的旋切或冲击法加工较大深径比小孔时,加工效率极低,而且孔内仍存在明显的热积累,无法达到孔壁无再铸层效果[11] ,而采用多个同心圆或螺旋线的填充法加工,不但效率高,也实现了孔壁无再铸层[12-14] 。航空发动机叶片内腔尺寸小,与长脉冲激光加工一样,孔穿透后,无遮蔽的超快激光极易烧蚀损伤内腔对面壁,由于超快激光在穿透小孔后仍然需要持续作用一段时间以实现孔出口的完整成形,避免激光击伤叶片内腔对面壁更加困难。为此,采取的有效措施是在叶片内腔填充防护材料[15-17] 。

作者团队针对带防护材料的叶片气膜孔超快激光填充法制备也开展了试验研究,验证了防护材料对避免对壁损伤的确有明显效果,但也发现防护材料造成孔穿透后完整成形时间更长。如果时间不充分,孔出口不圆整,孔壁质量差,而如果加工时间控制不好,时间稍微过头,尽管孔形、孔壁质量得到保证,但超快激光击穿防护材料进而损伤对面壁的概率大大增加。叶片上不同部位的气膜孔的深度、孔径、倾斜角度均为变量的特点,导致选择适宜的加工时间更加困难。因此,如何准确控制激光作用时间,既保证成形质量又避免对壁损伤成为叶片气膜孔加工的难点。

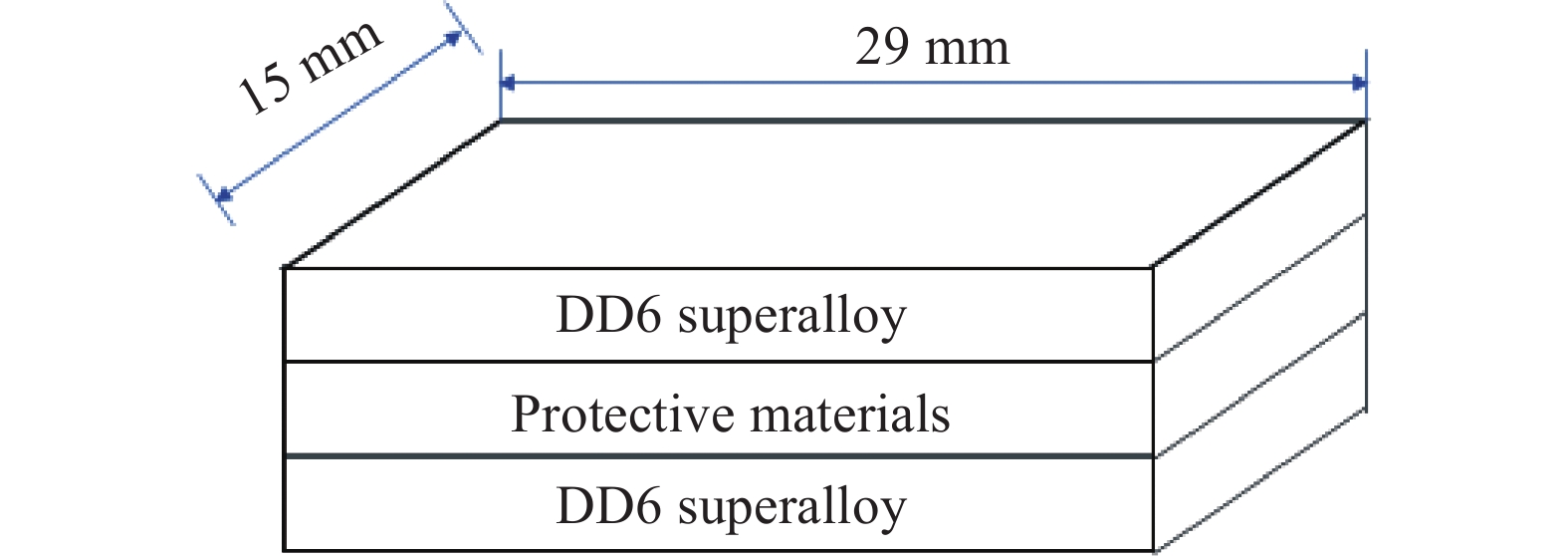

为此,文中采用中间带防护材料的夹层平板试片模拟叶片内腔带防护材料结构,研究直孔深度、填充半径、斜孔倾角对超快激光填充法加工小孔穿透成形时间的影响。为了准确获得穿透成形时间,使用了图像识别技术在线监测并识别小孔基本穿透成形而无对壁损伤的临界状态,并将此临界状态定义为停止填充加工的阈值条件。利用非线性最小二乘法对各影响因素下得到的穿透成形时间数据进行曲线拟合并建立公式模型。最后针对填充加工无对壁损伤的小孔出口成形不圆整的问题,改进了加工小孔路径,即基于获得的公式模型,根据小孔深度、孔径、倾角首先实施严格控制时间的填充加工,再对小孔进行旋切加工扩孔,成功地实现加工小孔高质量成形而对壁无损伤。

-

试验所用的带防护材料夹层试片如图1所示。试片尺寸为29 mm×15 mm,分为三层,上层材料是牌号为DD6的镍基单晶高温合金, DD6合金厚度为试验变量;中间层材料是2 mm厚的防护材料,防护材料由Φ0.2~0.35 mm氧化铝陶瓷球形颗粒基材和粘合剂制备[18] ;下层材料是1 mm厚的DD6合金。

试验所用超快激光加工系统光路如图2所示。其中激光器是日本CyberLaser公司型号为IFRIT-TD-LH-0704,激光波长为1030 nm,脉冲宽度为2.1 ps,脉冲频率为125 kHz,平均功率可调,最大平均功率50 W。激光束经过准直扩束后进入扫描振镜,并经聚焦镜聚焦定位在样品表面。聚焦后光斑大小为35 μm,光束质量M2≤1.6,激光功率稳定性小于等于5% (RMS)。加工过程中同轴辅助吹氮气。基于牌号是THORLABS,分辨率为1280×1024的同轴CCD相机,采用自主开发的在线图像识别软件对带防护材料的夹层试片的制孔过程进行实时监测,判断小孔是否穿透成形。

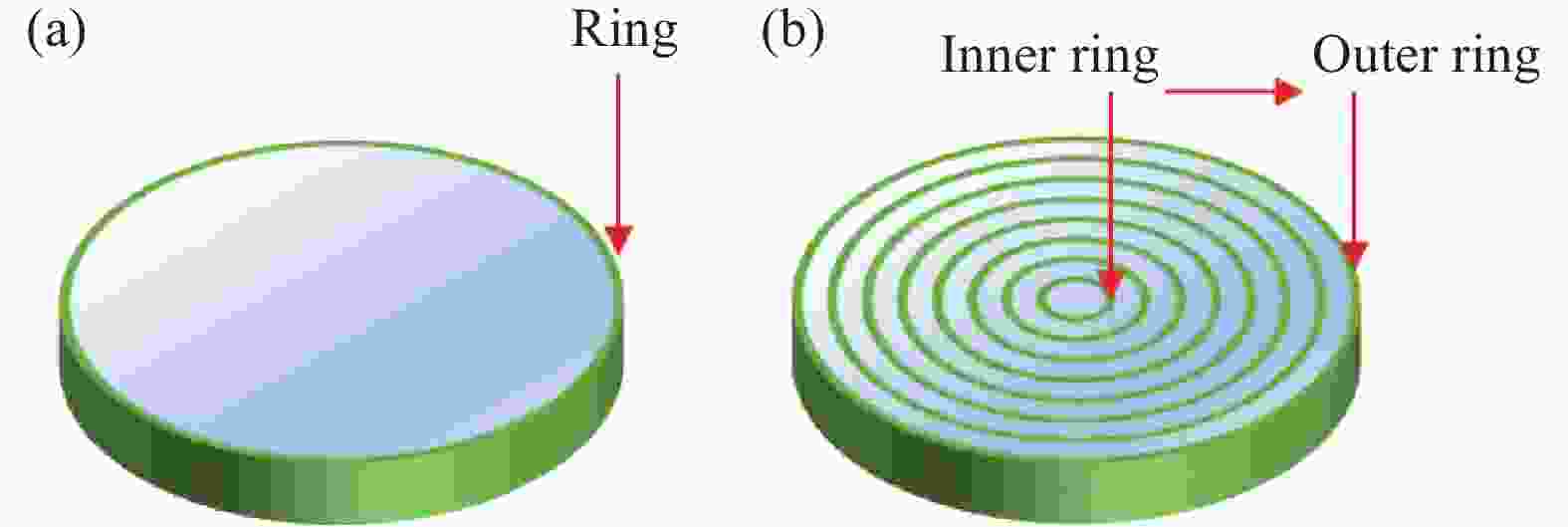

旋切法与填充法加工小孔如图3所示,旋切法加工路径为单个圆;填充法为多个同心圆,采用扫描振镜实现聚焦激光束从最内圈(inner ring)向最外圈(outer ring)递进扫描,设置参数包括圆的数量、间隔、最小和最大圆半径等,最大圆半径定义为填充半径。

图 3 激光扫描路径示意图。(a)旋切法;(b)填充法

Figure 3. Schematics of laser scanning path. (a) Trepanning mode; (b) Filling mode

本试验设置直孔深度、填充半径、斜孔倾角三个变量,研究其对带防护材料的夹层试片超快激光填充法加工小孔穿透成形时间的影响规律。试验采用最大平均功率50 W,聚焦在试片表面的光斑功率为42.4 W。

采用图像识别软件在线判断孔是否穿透成形,避免人工判断带来的偏差。图4为软件界面显示的CCD监测到的制孔过程瞬态图像,该软件每隔20 ms捕捉一张图片,当图片的色彩变化满足设定的阈值条件,即软件自行判断孔已基本穿透成形而无对壁损伤,自动停止加工并记录此时加工所用时间。

实际试验中每组参数都进行了九次重复性试验,制孔试验后使用型号为KEYENCE/VHX-500的超景深三维显微镜观测孔口形貌。经观察,在相同参数下各小孔的出入口直径差值在2%~6%,重复性良好。采用九组试验结果的平均值作为最终试验结果。

-

该试验设计DD6合金厚度从1 mm变化到3 mm,间隔为0.1 mm。图5、图6是DD6合金厚度H分别为1.2、1.5、1.8、2.1、2.4、2.7 mm,填充半径为250 μm条件下加工的直圆孔在显微镜下观察到的孔入口及出口形貌。

图 5 不同深度小孔入口照片。(a) D=1.2 mm; (b) D=1.5 mm; (c) D=1.8 mm; (d) D=2.1 mm; (e) D=2.4 mm; (f) D=2.7 mm

Figure 5. Entrance of micro holes processed at different depths. (a) D=1.2 mm; (b) D=1.5 mm; (c) D=1.8 mm; (d) D=2.1 mm; (e) D=2.4 mm; (f) D=2.7 mm

图 6 不同深度小孔出口照片。(a) D=1.2 mm; (b) D=1.5 mm; (c) D=1.8 mm; (d) D=2.1 mm; (e) D=2.4 mm; (f) D=2.7 mm

Figure 6. Exit of micro holes processed at different depths. (a) D=1.2 mm; (b) D=1.5 mm; (c) D=1.8 mm; (d) D=2.1 mm; (e) D=2.4 mm; (f) D=2.7 mm

为了记录小孔穿透成形后的原始形貌,仅对加工后试片进行超声清洗,并未对试片进行磨抛等后处理。从放大后的小孔入口照片可以看到,试验后的小孔入口比较圆整,对不同厚度试片,入口直径基本不变(490~510 μm)。小孔出口尺寸也基本一致,可见软件判断的一致性较好。小孔出口呈锯齿状,显然为避免产生对壁损伤,软件自动识别孔基本穿透成形而无对壁损伤时,加工时间并不充分。

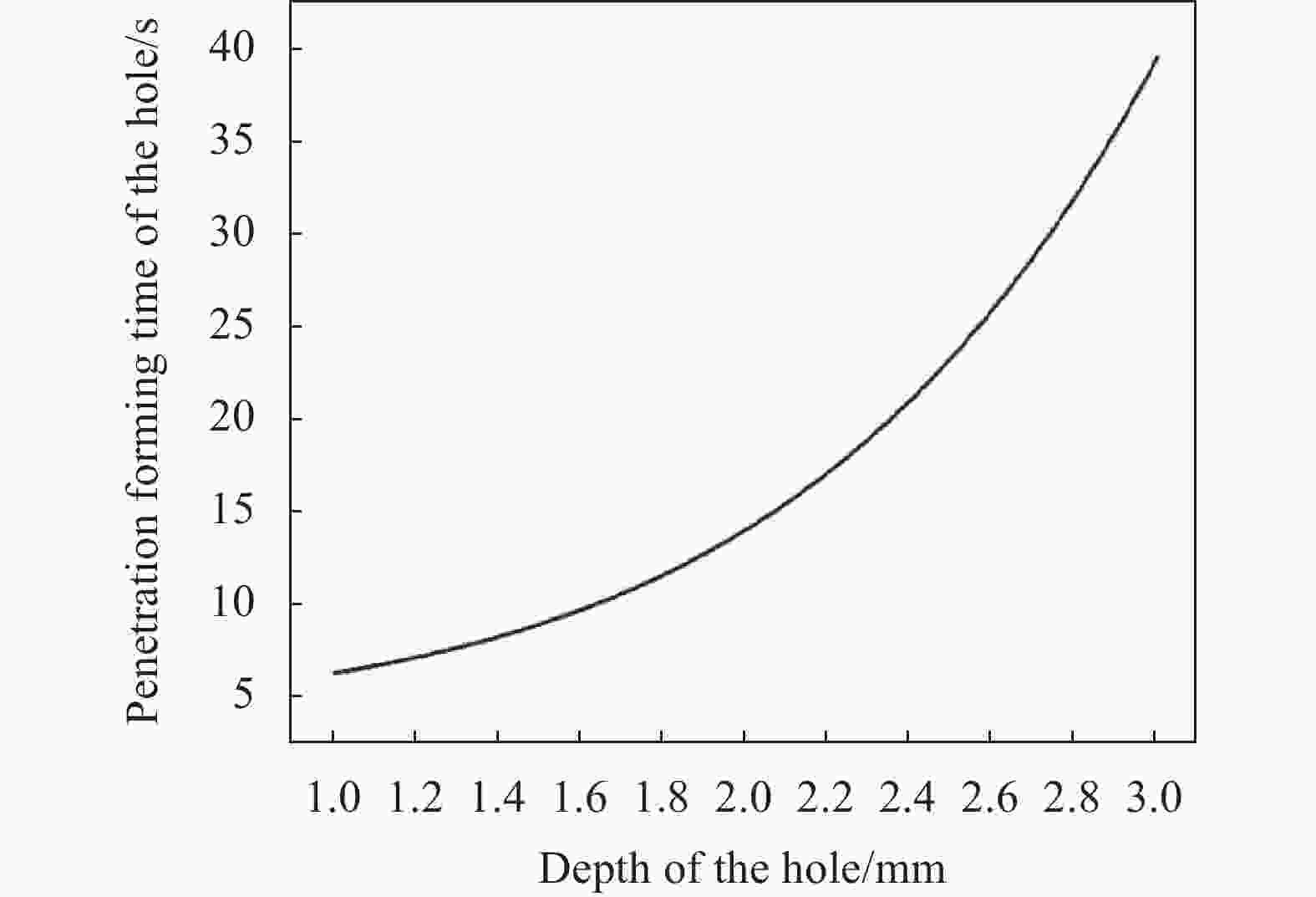

不同直孔深度小孔穿透成形时间试验数据记录如图7所示。

从图7可以看到,随着圆孔深度的增加,小孔穿透成形时间以一种指数形式而非固定斜率的直线增长。

使用非线性最小二乘法对皮秒激光加工小孔穿透成形深度试验数据进行曲线拟合,拟合结果如图8所示。

经过拟合发现,小孔穿透成形时间和直孔深度之间的函数关系可以用Gauss函数表达,Gauss函数表达式为:

$$ f\left( x \right) = a{{\rm{e}}^{\tfrac{{ - {{\left( {x - b} \right)}^2}}}{{2{c^2}}}}} $$ (1) 式中:a是曲线尖峰的高度;b是尖峰中心的坐标;c称为标准方差;Gauss函数中的这些实数a,b,c由具体的激光加工系统决定。当填充半径为250 μm时,拟合后的具体函数表达式为:

$$ y = 3.938\;6 + \dfrac{{6\;620.752\;1}}{{4.537\;23\sqrt {{\pi }/{2}} }}{{\rm{e}}^{\tfrac{{ - 2{{\left( {x - 8.992\;32} \right)}^2}}}{{{{4.537\;23}^2}}}}};x \in \left[ {1,3} \right] $$ (2) 式中:y是小孔穿透成形时间;x是直孔深度。通过计算,拟合公式的R2值可达到99.75%,拟合效果较好。

决定系数${R^2}$是回归分析中的曲线拟合优度参数,常用来表示自变量对因变量的解释程度,由回归平方和(SSR)与总平方和(SST)的比值计算得出,函数表达式为:

$$ {R^2}{\text{ = }}\frac{{{\rm{SSR}}}}{{{\rm{SST}}}} = \frac{{\displaystyle\sum\limits_{i = 1}^n {{{({{\hat y}_i} - \overline y)}^2}} }}{{\displaystyle\sum\limits_{i = 1}^n {{{({y_i} - \overline y)}^2}} }} $$ (3) 式中:$ {y_i} $为第$ i $个样本的实际观测值;$ {\hat y_i} $为第$ i $个样本的回归预测值;$ \bar y $为所有样本的平均值。${R^2}$这个数字越接近1,表示数据相关性越高,拟合效果越好。

-

试验设计扫描振镜填充半径从150 μm变化到300 μm,填充加工同心圆间隔为50 μm。图9是厚度为2、2.5 mm试片显微镜下观察到的不同填充半径小孔入口形貌。

可见,小孔入口同样比较圆整,测量2、2.5 mm试片小孔入口直径,发现不同厚度相同填充半径小孔入口直径基本不变。

图10是厚度分别为2、2.5 mm试片显微镜下观察到的不同填充半径小孔出口形貌。

图 9 不同填充半径小孔入口照片。(a) T=2.0 mm, r=150 μm; (b) T=2.0 mm, r=200 μm; (c) T=2.0 mm, r=250 μm; (d) T=2.0 mm, r=300 μm; (e) T=2.5 mm, r=150 μm; (f) T=2.5 mm, r=200 μm; (g) T=2.5 mm, r=250 μm; (h) T=2.5 mm, r=300 μm

Figure 9. Entrance of micro holes processed at different filling radius. (a) T=2.0 mm, r=150 μm; (b) T=2.0 mm, r=200 μm; (c) T=2.0 mm, r=250 μm; (d) T=2.0 mm, r=300 μm; (e) T=2.5 mm, r=150 μm; (f) T=2.5 mm, r=200 μm; (g) T=2.5 mm, r=250 μm; (h) T=2.5 mm, r=300 μm

图 10 不同填充半径小孔出口照片。(a) T=2.0 mm, r=150 μm; (b) T=2.0 mm, r=200 μm; (c) T=2.0 mm, r=250 μm; (d) T=2.0 mm, r=300 μm; (e) T=2.5 mm, r=150 μm; (f) T=2.5 mm, r=200 μm; (g) T=2.5 mm, r=250 μm; (h) T=2.5 mm, r=300 μm

Figure 10. Exit of micro holes processed at different filling radius. (a) T=2.0 mm, r=150 μm; (b) T=2.0 mm, r=200 μm; (c) T=2.0 mm, r=250 μm; (d) T=2.0 mm, r=300 μm; (e) T=2.5 mm, r=150 μm; (f) T=2.5 mm, r=200 μm; (g) T=2.5 mm, r=250 μm; (h) T=2.5 mm, r=300 μm

可以看到,不同填充半径的小孔同样由于加工时间不充分出口呈不规则锯齿状。测量2、2.5 mm试片小孔出口直径,发现不同厚度相同填充半径下小孔出口直径基本不变。

不同填充半径小孔穿透成形时间试验数据记录如图11所示。

从图11可以看到,2 mm和2.5 mm试片小孔穿透成形时间随填充半径的曲线变化趋势基本相似。随着填充半径的增加,小孔穿透时间也在不断增长。这是由于填充半径增大,材料去除量增加,穿透成形时间也相应增加。

对试验数据进行拟合,拟合结果如图12所示。

图 12 填充半径与小孔穿透成形时间的关系

Figure 12. Relationship between the filling radius and the penetration forming time

经过拟合发现,2 mm和2.5 mm试片小孔穿透成形时间和填充半径之间的函数关系可以用Belehradek函数表达,Belehradek函数表达式为:

$$ f\left( x \right) = a{\left( {x - b} \right)^c} $$ (4) 式中:a是曲线系数;b是曲线偏移量;c为曲线的幂;Belehradek函数中的这些实数a,b,c由具体的激光加工系统决定。2 mm和2.5 mm试片拟合后的具体函数表达式分别为:

$$ y = 1.712\;94{\left( {x - 110.199\;47} \right)^{0.472\;59}} $$ (5) $$ y = 3.354\;17{\left( {x - 102.873\;84} \right)^{0.411\;95}} $$ (6) 式中:y是小孔穿透成形时间;x是填充半径。经计算,2 mm和2.5 mm试片拟合公式的${R^2}$值可分别达到99.72%和99.60%,拟合效果较好。

-

试验设计试件厚度从1 mm变化到1.9 mm,间隔为0.1 mm,通过摆放试片倾斜角度从60.00°变化到18.19°,保证加工小孔深度始终为2 mm。倾角定义为孔轴线与工件表面法线的夹角。

图13为在显微镜下观察到的加工不同倾角小孔入口形貌。

图 13 不同倾角小孔入口照片。(a) T=1.0 mm, θ=60.00°; (b) T=1.2 mm, θ=53.13°; (c) T=1.4 mm, θ=45.57°; (d) T=1.5 mm, θ=41.41°; (e) T=1.6 mm, θ=36.87°; (f) T=1.8 mm, θ=25.84°

Figure 13. Entrance of micro holes processed at different angles. (a) T=1.0 mm, θ=60.00°; (b) T=1.2 mm, θ=53.13°; (c) T=1.4 mm, θ=45.57°; (d) T=1.5 mm, θ=41.41°; (e) T=1.6 mm, θ=36.87°; (f) T=1.8 mm, θ=25.84°

可见,倾角越大,小孔椭圆度越大。但倾角只影响椭圆长轴方向尺寸,并未影响椭圆孔口短轴方向尺寸,短轴方向尺寸基本都是510 μm。

图14为在显微镜下观察到的不同倾角小孔出口形貌,小孔出口边缘亦呈不规则锯齿状。

图 14 不同倾角小孔出口照片。(a) T=1.0 mm, θ=60.00; (b) T=1.2 mm, θ=53.13; (c) T=1.4 mm, θ=45.57; (d) T=1.5 mm, θ=41.41; (e) T=1.6 mm, θ=36.87; (f) T=1.8 mm, θ=25.84

Figure 14. Exit of micro holes processed at different angles. (a) T=1.0 mm, θ=60.00°; (b) T=1.2 mm, θ=53.13°; (c) T=1.4 mm, θ=45.57°) ; (d) T=1.5 mm, θ=41.41°; (e) T=1.6 mm, θ=36.87°; (f) T=1.8 mm, θ=25.84°

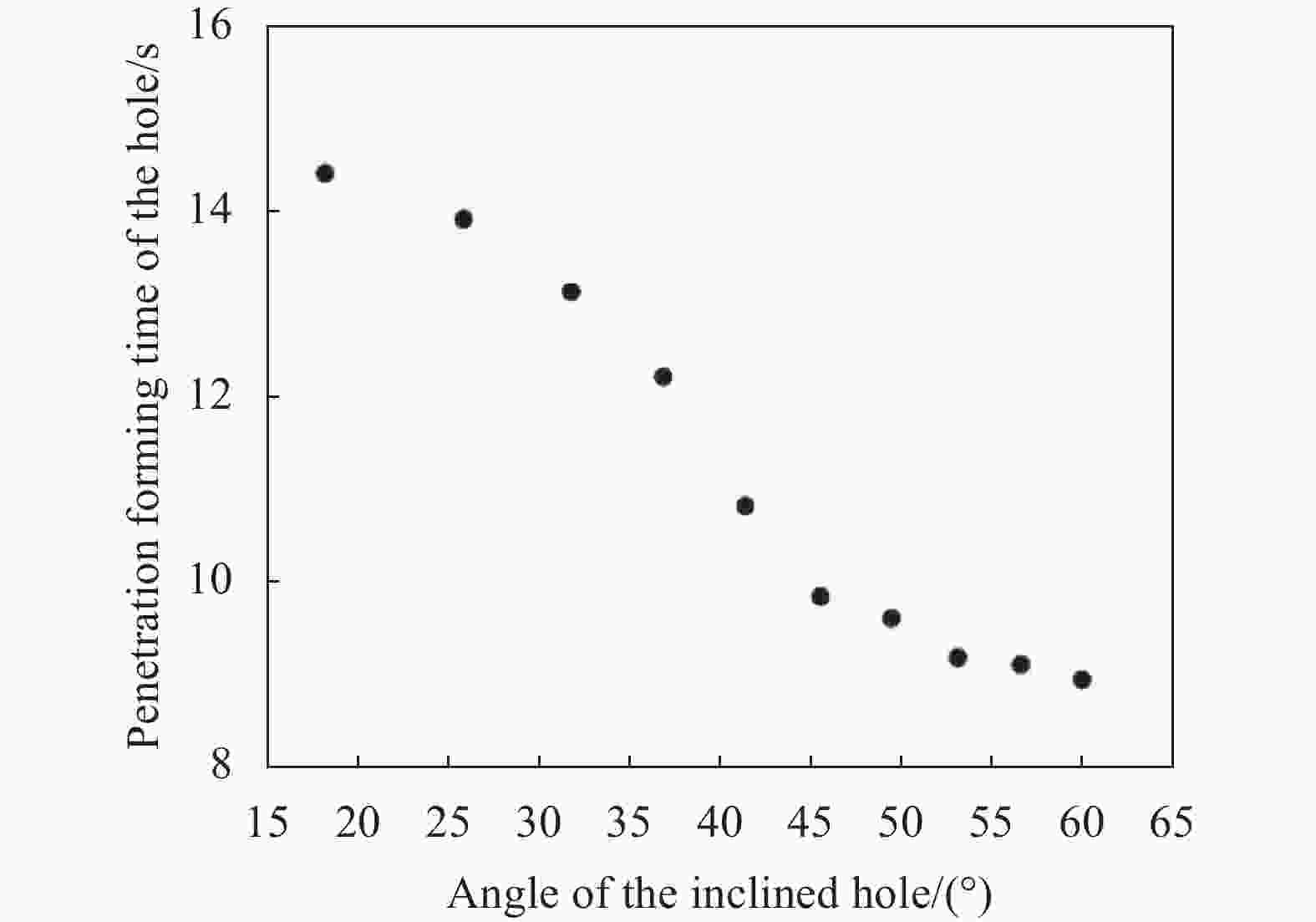

不同倾角小孔穿透成形时间试验数据记录如图15所示。

从图15中可以看到,在设定的倾角范围内,小孔穿透成形所需加工时间随倾角的增大而不断减小,当倾角从18.19°变化到60.00°,穿透成形时间最大可缩短5 s。分析认为这是由于皮秒激光加工倾斜试片对焦时,激光焦点始终位于待加工小孔中心轴与试片表面的交点处,在加工小孔过程中,试件部分区域处于入焦状态,激光烧蚀去除率更高,从而更快地形成稳定的排渣通道,加快了小孔穿透成形。倾角越大,入焦量越大,这种加快通道形成的效应越显著。

对试验数据进行拟合,拟合结果如图16所示。

图 16 斜孔倾角与小孔穿透成形时间的关系

Figure 16. Relationship between the inclination angle and the penetration forming time

经过拟合发现,小孔穿透成形时间和斜孔倾角之间的函数关系可以用Boltzmann函数表达,Boltzmann函数表达式为:

$$ f\left( x \right) = \frac{{{A_1} - {A_2}}}{{1 + {{\rm{e}}^{\frac{{x - {x_0}}}{\tau }}}}} + {A_2} $$ (7) 式中:${A_1}$是下极限;${A_2}$是上极限;${x_0}$是曲线重点;$\tau $是时间常数;Boltzmann函数中的这些实数${A_1}$,${A_2}$,${x_0}$,$\tau $由具体的激光加工系统决定。在填充半径为250 μm时,拟合后的具体函数表达式为

$$ y = \frac{{14.458\;1 - 8.925\;49}}{{1 + {{\rm{e}}^{\tfrac{{x - 38.268\;65}}{{5.186\;04}}}}}} + 8.925\;49 $$ (8) 式中:y是小孔穿透成形时间;x是斜孔倾角。经过计算,拟合公式的${R^2}$值可达到99.67%,拟合效果较好。

-

由小孔深度、填充半径、倾角三个因素对小孔穿透成形时间影响的试验结果可知,尽管可以通过图像识别方法避免超快激光填充加工带防护材料的试件对面壁无损伤,但小孔出口成形质量极差,亦未达到目标孔径。为此,进一步进行了加工小孔工艺改进,即首先实施严格控制时间的填充加工,该时间的确定依据目标小孔的深度、孔径与倾角,通过获得的公式模型计算得到,在填充加工路径程序基础上,增加旋切扩孔修饰加工,即采用略大于填充半径的旋切半径旋切扩孔,旋切扩孔的时间,通过试验,确认为填充加工时间的二分之一。

图17为在带防护材料的2 mm试片上采用改进工艺加工的小孔,其中小孔入口直径约为0.40 mm、出口直径约为0.34 mm,出入口孔形皆光滑圆整,夹层试片中间防护材料损伤较小,下层试片表面未发现激光烧蚀造成的对壁损伤。

-

采用在线图像识别技术与控制变量法,研究了直孔深度、填充半径、斜孔倾角对带防护材料试片超快激光填充加工小孔穿透成形时间的影响规律,得到结论如下。

1)直孔深度与小孔穿透成形时间呈Gauss函数关系而非固定斜率的一次函数。

2)在2、2.5 mm不同试片厚度下加工直孔,填充半径与小孔穿透成形时间均呈Belehradek函数关系。

3)加工小孔深度固定为2 mm,倾角越大,穿透成形时间越短。斜孔倾角与小孔穿透成形时间呈Boltzmann函数关系。

4)利用获得的小孔穿透成形时间的公式模型确定填充加工时间,在带防护材料的夹层平板试片上采用先填充再旋切扩孔的方式加工小孔,实现超快激光加工小孔出口成形圆整,无对壁损伤。

Experimental study on the factors influencing the penetration forming time of small holes processed by ultrafast laser

-

摘要: 超快激光加工叶片气膜冷却孔通常在叶片内腔填充防护材料以防对壁损伤。使用中间带防护材料的高温合金夹层试片模拟带防护材料的涡轮叶片,应用在线图像识别技术与控制变量法,研究孔深度、填充半径、斜孔倾角对超快激光填充法加工小孔穿透成形时间的影响,并采用非线性最小二乘法对试验数据进行曲线拟合,结果发现孔深度、填充半径、斜孔倾角与小孔穿透成形时间的关系分别为Gauss函数、Belehradek函数、Boltzmann函数。基于研究结果,提出合理控制填充加工小孔时间并增加旋切加工扩孔的方法,成功获得对壁无损伤而出口成形圆整的小孔。Abstract:

Objective In the machining process of film cooling holes on turbine blades using ultrafast lasers, it is crucial to protect the opposite wall from laser damage. Typically, protective materials are filled into the blade cavity for this purpose. However, researchers have found that the use of these materials leads to a longer time for complete formation after hole penetration. If the elapsed time is insufficient, the hole exit will not be circular, and the quality of the hole wall will deteriorate. Conversely, if the processing time exceeds the optimal duration, the ultrafast laser may penetrate the protective materials, resulting in damage to the opposite wall. Additionally, the hole depth, aperture, and inclined hole angle of the film cooling hole vary in different areas of the blade, making it challenging to determine the optimal processing time accurately. Therefore, precisely controlling the processing time is crucial to ensure the quality of the film cooling hole and to prevent any damage to the walls. Methods In this study, superalloy samples with a sandwich structure and protective materials in the middle were utilized to simulate turbine blades with protective materials inside. The experiment involved drilling to examine the relationship between various factors, including hole depth, filling radius (dependent on hole aperture), inclined hole angle, and the penetration forming time of micro-holes machined by ultrafast lasers in filling mode (refer to Fig.3). The penetration forming time was automatically measured using online image recognition technology (see Fig.4). The criterion for image recognition was determined by the state in which the hole was almost formed without causing any damage to the wall. The curve of the test data was fitted using the nonlinear least square method. Results and Discussions In the 1-3 mm hole depth test, it was observed that the time required for small holes to penetrate increased exponentially rather than linearly with the depth of the circular hole (refer to Fig.7). The functional relationship between the penetration forming time of small holes and the hole depth was represented by the Gaussian function (see Fig.8). In the filling radius test, it was noticed that as the filling radius increased, the amount of material removed also increased, leading to a corresponding increase in penetration forming time (Fig.11). After fitting, it was determined that the Belehradek function (Fig.12) can be used to express the penetration forming time and filling radius of small holes in 2 mm and 2.5 mm test pieces. The drilling experiment at an inclined hole angle of 18.19°-60.00° revealed that the functional relationship between the penetration forming time of small holes and the inclined hole angle can be expressed using the Boltzmann function (Fig.16). Within this range, the larger the inclination angle, the less time it takes for the small hole to penetrate and form. The analysis suggests that tilting the test piece will cause certain areas of the small holes to undergo negative defocusing during processing, and higher laser ablation removal rates will expedite the formation of stable slag discharge channels. In response to the issue of non-circularity in forming small hole exits (Fig.6) without causing wall damage in filling mode, a drilling method was proposed. Initially, the hole was made in filling mode, with strict time control based on the hole depth, aperture, and inclined hole angle of the small holes. Subsequently, trepanning mode was employed to process and expand the small holes. This method successfully produces well-formed holes without damaging the opposite wall (Fig.17). Conclusions This article investigates the influence of hole depth, filling radius, and inclined hole angle on the penetration forming of small holes using ultrafast laser in filling mode, with the objective of achieving optimal results without causing any damage to the walls. Within the typical range of hole depth, aperture, and inclination angle for turbine blade film cooling holes, the relationships between hole depth, filling radius, and inclined hole angle with the time it takes for small hole penetration forming can be accurately described by the Gaussian function, Belehradek function, and Boltzmann function, respectively. Drawing from the research results, a drilling method was proposed to control the processing time in the filling mode and subsequently slightly enlarge the hole in the trepanning mode. This method ensures the creation of small holes that remain undamaged to the wall and have a rounded exit shape. The proposed approach provides a practical solution for achieving precise and high-quality results in the machining of film cooling holes. -

Key words:

- ultrafast laser /

- penetration forming time /

- film cooling hole /

- superalloy

-

图 9 不同填充半径小孔入口照片。(a) T=2.0 mm, r=150 μm; (b) T=2.0 mm, r=200 μm; (c) T=2.0 mm, r=250 μm; (d) T=2.0 mm, r=300 μm; (e) T=2.5 mm, r=150 μm; (f) T=2.5 mm, r=200 μm; (g) T=2.5 mm, r=250 μm; (h) T=2.5 mm, r=300 μm

Figure 9. Entrance of micro holes processed at different filling radius. (a) T=2.0 mm, r=150 μm; (b) T=2.0 mm, r=200 μm; (c) T=2.0 mm, r=250 μm; (d) T=2.0 mm, r=300 μm; (e) T=2.5 mm, r=150 μm; (f) T=2.5 mm, r=200 μm; (g) T=2.5 mm, r=250 μm; (h) T=2.5 mm, r=300 μm

图 10 不同填充半径小孔出口照片。(a) T=2.0 mm, r=150 μm; (b) T=2.0 mm, r=200 μm; (c) T=2.0 mm, r=250 μm; (d) T=2.0 mm, r=300 μm; (e) T=2.5 mm, r=150 μm; (f) T=2.5 mm, r=200 μm; (g) T=2.5 mm, r=250 μm; (h) T=2.5 mm, r=300 μm

Figure 10. Exit of micro holes processed at different filling radius. (a) T=2.0 mm, r=150 μm; (b) T=2.0 mm, r=200 μm; (c) T=2.0 mm, r=250 μm; (d) T=2.0 mm, r=300 μm; (e) T=2.5 mm, r=150 μm; (f) T=2.5 mm, r=200 μm; (g) T=2.5 mm, r=250 μm; (h) T=2.5 mm, r=300 μm

图 13 不同倾角小孔入口照片。(a) T=1.0 mm, θ=60.00°; (b) T=1.2 mm, θ=53.13°; (c) T=1.4 mm, θ=45.57°; (d) T=1.5 mm, θ=41.41°; (e) T=1.6 mm, θ=36.87°; (f) T=1.8 mm, θ=25.84°

Figure 13. Entrance of micro holes processed at different angles. (a) T=1.0 mm, θ=60.00°; (b) T=1.2 mm, θ=53.13°; (c) T=1.4 mm, θ=45.57°; (d) T=1.5 mm, θ=41.41°; (e) T=1.6 mm, θ=36.87°; (f) T=1.8 mm, θ=25.84°

图 14 不同倾角小孔出口照片。(a) T=1.0 mm, θ=60.00; (b) T=1.2 mm, θ=53.13; (c) T=1.4 mm, θ=45.57; (d) T=1.5 mm, θ=41.41; (e) T=1.6 mm, θ=36.87; (f) T=1.8 mm, θ=25.84

Figure 14. Exit of micro holes processed at different angles. (a) T=1.0 mm, θ=60.00°; (b) T=1.2 mm, θ=53.13°; (c) T=1.4 mm, θ=45.57°) ; (d) T=1.5 mm, θ=41.41°; (e) T=1.6 mm, θ=36.87°; (f) T=1.8 mm, θ=25.84°

-

[1] Kamlage G, Bauer T, Ostendorf A, et al. Deep drilling of metals by femtosecond laser pulses [J]. Applied Physics A, 2003, 77(2): 307-310. doi: 10.1007/s00339-003-2120-x [2] Jia H N, Yang X J, Zhao W, et al. Femtosecond laser pulses for drilling the shaped micro-hole of turbine Blades [J]. Chinese Physics Letters, 2013, 30(4): 044202. [3] Wlodarczyk K L, Brunton A, Rumsbyet P, et al. Picosecond laser cutting and drilling of thin flex glass [J]. Optics and Lasers in Engineering, 2016, 78: 64-74. doi: 10.1016/j.optlaseng.2015.10.001 [4] Zhai Z Y, Wang W J, Mei X S, et al. Percussion drilling on nickel-based alloy with thermal barrier coatings using femtosecond laser [J]. Optik, 2019, 194: 163066. doi: 10.1016/j.ijleo.2019.163066 [5] Yu Y Q, Zhou L C, Cai Z B, et al. DD6 single-crystal superalloy with thermal barrier coating in femtosecond laser percussion drilling [J]. Optics and Laser Technology, 2021, 133: 106555. doi: 10.1016/j.optlastec.2020.106555 [6] Wang C H, Zhang Z, Jing X Y, et al. Optimization of multistage femtosecond laser drilling process using machine learning coupled with molecular dynamics [J]. Optics and Laser Technology, 2022, 156: 108442. doi: 10.1016/j.optlastec.2022.108442 [7] Du T H, Liang X Q, Yu Y Q, et al. Optimization of femtosecond laser drilling process for DD6 single crystal alloy [J]. Metals, 2023, 13(2): 333. doi: 10.3390/met13020333 [8] Jia X, Zhao X. Ultrafast laser direct drilling of high aspect ratio microchannels in fused silica: Insights on channel self-termination mechanisms [J]. Optics and Laser Technology, 2023, 157: 108766. doi: 10.1016/j.optlastec.2022.108766 [9] Xia K B, Ren N F, Lin Q, et al. Femtosecond laser drilling in superalloy with water-based magnetic assistance [J]. Optics Communications, 2023, 527: 128902. doi: 10.1016/j.optcom.2022.128902 [10] Wang R J, Wang K D, Fan Z J, et al. A comparative study on high pulse energy femtosecond laser drilling of high-aspect-ratio holes under different pressure conditions [J]. Journal of Manufacturing Processes, 2023, 85: 492-502. doi: 10.1016/j.jmapro.2022.11.079 [11] 张晓兵;孙瑞峰. 二次法激光加工小孔技术[J]. 航空学报, 2014, (03): 894-901. Zhang X B, Sun R F. Sequential laser drilling technology [J]. Acta Aeronauticaet Astronautica Sinica, 2014, 35(3): 894-901. (in Chinese) [12] Wang R J, Dong X, Wang K D, et al. Two-step approach to improving the quality of laser micro-hole drilling on thermal barrier coated nickel base alloys [J]. Optics and Lasers in Engineering, 2019, 121: 406-415. doi: 10.1016/j.optlaseng.2019.05.002 [13] Zhang F Y, Wang J, Wang X, et al. Experimental study of nickel-based superalloy IN792 with femtosecond laser drilling method [J]. Optics and Laser Technology, 2021, 143: 107335. doi: 10.1016/j.optlastec.2021.107335 [14] Li M, Wen Z X, Wang P, et al. Femtosecond laser high-quality drilling of film cooling holes in nickel-based single superalloy for turbine blades with a two-step helical drilling method [J]. Journal of Materials Processing Tech, 2023, 312: 117827. doi: 10.1016/j.jmatprotec.2022.117827 [15] Kreutz E W, Trippe L, Walther K, et al. Process development and control of laser drilled and shaped holes in turbine components [J]. Journal of Laser Micro Nanoengineering, 2007, 2(2): 123-127. doi: 10.2961/jlmn.2007.02.0003 [16] 陶俊. 激光打孔工艺及背伤保护实验研究[D]. 宁波: 中国科学院大学 (中国科学院宁波材料技术与工程研究所), 2017. Tao J. The experimental studies on laser drilling and back strike protection. [D]. Ningbo: University of Chinese Academy of Sciences (Ningbo Institute of Material Technology & Engineering, Chinese Academy of Sciences), 2017. (in Chinese) [17] 田东坡, 贺斌, 李朋, 等. 飞秒激光气膜孔对面壁无损伤制孔工艺研究[J]. 航空精密制造技术, 2018, 54(2): 6-9. doi: 10.3969/j.issn.1003-5451.2018.02.002 Tian D P, He B, Li P, et al. Investigation of gas film holes machining with no damage on inner surface of cavity by femtosecond [J]. Aviation Precision Manufacturing Technology, 2018, 54(2): 6-9. (in Chinese) doi: 10.3969/j.issn.1003-5451.2018.02.002 [18] 张晓兵, 纪亮, 蔡敏等. 避免激光制孔损伤空腔零件对面壁的防护材料及填入方法: CN107999957B[P]. 2020-01-07. -

下载:

下载: