HTML

-

三维形貌检测技术在机械加工、零部件自动组装和逆向工程等应用中发挥着重要作用,尤其是随着工业零件表面的面形复杂程度以及加工精度要求的不断提高,对于三维形貌测量技术的精度和动态测量范围等提出了更高的要求。目前常用的三维形貌检测方法有三坐标测量机、光学干涉技术、多目视觉三维测量技术、结构光投影测量技术以及光纤干涉投影测量技术等[1-5]。三坐标测量机多采用接触式单点采样方式,可实现微米级测量,但单点采样导致测量过程耗时、工作效率低下,且接触过程中易划伤被测表面。干涉技术是目前公认的高精度光学面形检测方式[6-8],其测量精度可达到纳米甚至亚纳米量级,但是其测量动态范围较小,难以满足复杂曲面的检测需求。多目视觉三维测量技术的测量范围较大,但其测量精度仅能达到毫米级,对摄像机的标定精度要求高,所需的匹配算法也较为复杂。结构光投影测量技术的系统装置简单,但测量精度较低,仅能达到亚毫米级,且受限于投影仪分辨率和标定精度。

基于双光纤点衍射干涉投影测量技术[9-10]为复杂曲面的三维形貌检测提供了一种较高精度、测量过程简便的非接触式测量方式。不同于传统的结构光投影测量技术,该方法是将点衍射干涉条纹投影至被测物体表面,通过相干光程差分析来实现曲面面形的重构测量。测量中需对系统结构参数进行标定,而标定过程所引入的结构几何误差会影响最后的三维形貌检测精度。尤其是在投射端投射角的标定中,现有的方法是基于零级亮条纹定位实现的[11],但在实际测量中所获取的零级条纹与邻近级次条纹的光强较为接近,以致难以明显区分,进而会导致标定结果的精度不高,是影响面形检测精度的一个主要结构参数因素。

针对双光纤点衍射干涉投影检测系统中结构几何误差的影响,文中在建立结构误差几何分析模型的基础上,对系统的光纤点衍射探头纤芯距等主要结构参数进行了优化。同时,针对投射端投射的高精度标定需要,在传统标定方法的基础上,提出了一种基于基准平面的投射角的迭代校正方法,以此实现系统检测精度的提高。最后对所提出的校正方法进行实验验证,对多种不同斜率动态范围的待测样品进行检测,并与三坐标测量机和结构光投影测量法的测量结果进行比对分析。实验结果证明,文中所提出的校正方法有效地提高了双光纤点衍射干涉投影检测精度,可为各类复杂曲面的高精度检测提供一种可行方法。

-

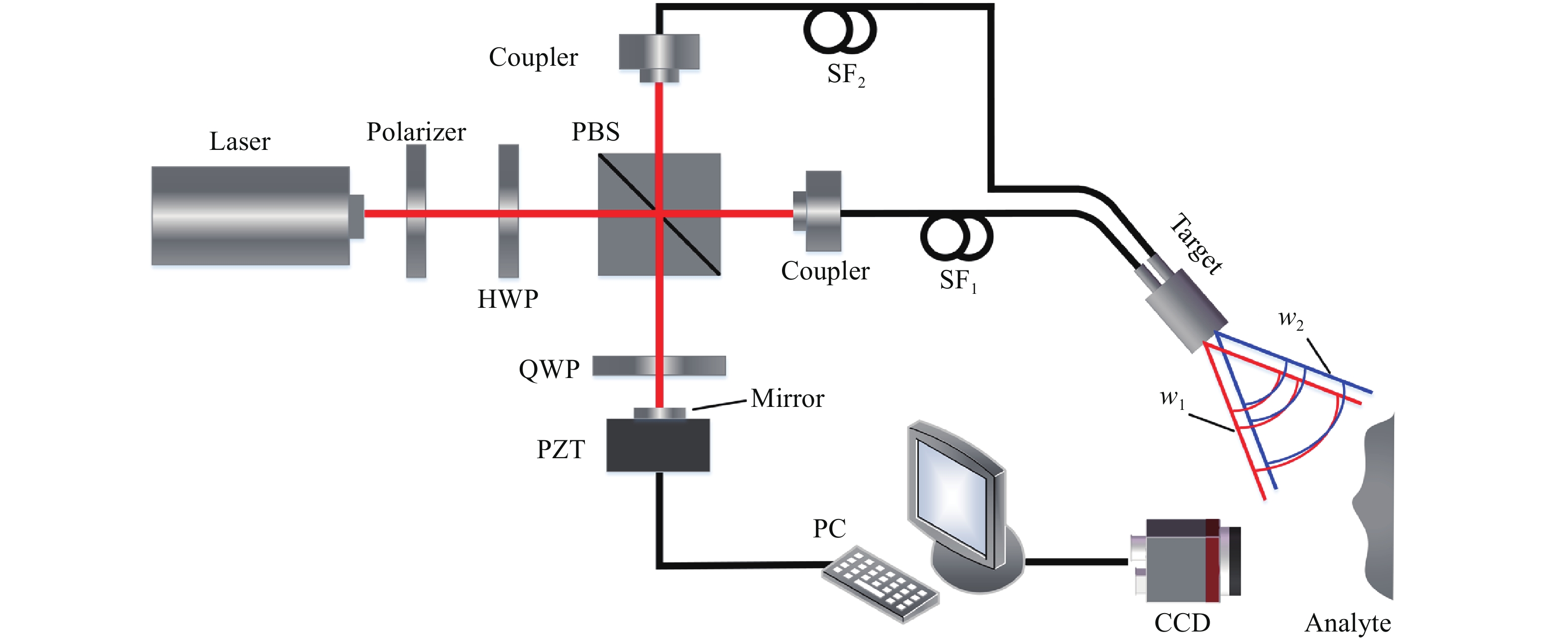

基于双光纤点衍射干涉投影的三维形貌测量系统光路布局如图1所示。单纵模激光器发出532 nm波长的激光光束,经过偏振片、二分之一波片(HWP)后得到线偏振光,随后入射至偏振分光棱镜(PBS)分成两路相干光,其中p分量透射,s分量反射。透射p偏振光由光纤耦合器耦合进入单模保偏光纤SF1。反射s偏振光经过另一快轴方向与x轴方向的夹角为45°的四分之一波片(QWP) 后,垂直入射到安装于压电陶瓷(PZT)装置上的反射镜,经其反射后沿原路返回并再次通过四分之一波片QWP和偏振分光棱镜PBS,随后被另一个光纤耦合器耦合进入单模保偏光纤SF2。

单模保偏光纤SF1与SF2的出射端分别作为点衍射源,将二者相平行且共面安装于一个测量探头内,使得两点光源在三维空间内产生干涉[12-13]。将双光纤点衍射探头出射端的点衍射干涉条纹投射至被测物表面,由此解调得到被测表面的面形信息。计算机(PC)连接控制压电陶瓷(PZT)产生微位移改变光程差以实现多步移相干涉,另一端连接工业CCD相机,控制相机实时采集包含被测物表面形貌信息的干涉条纹图案。

-

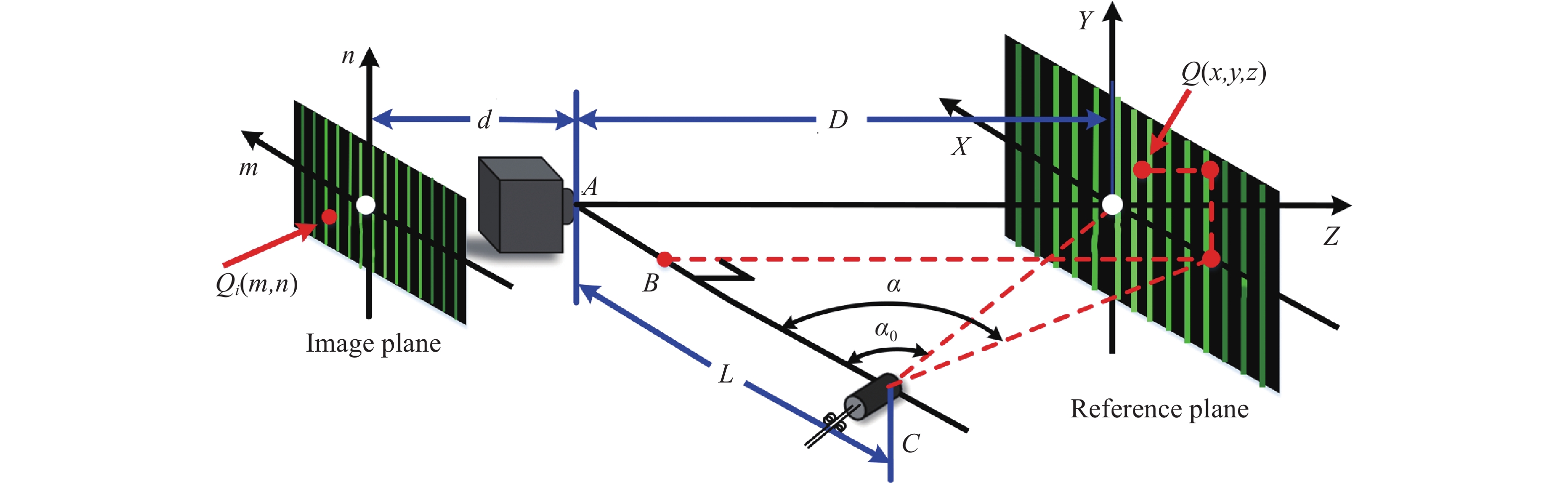

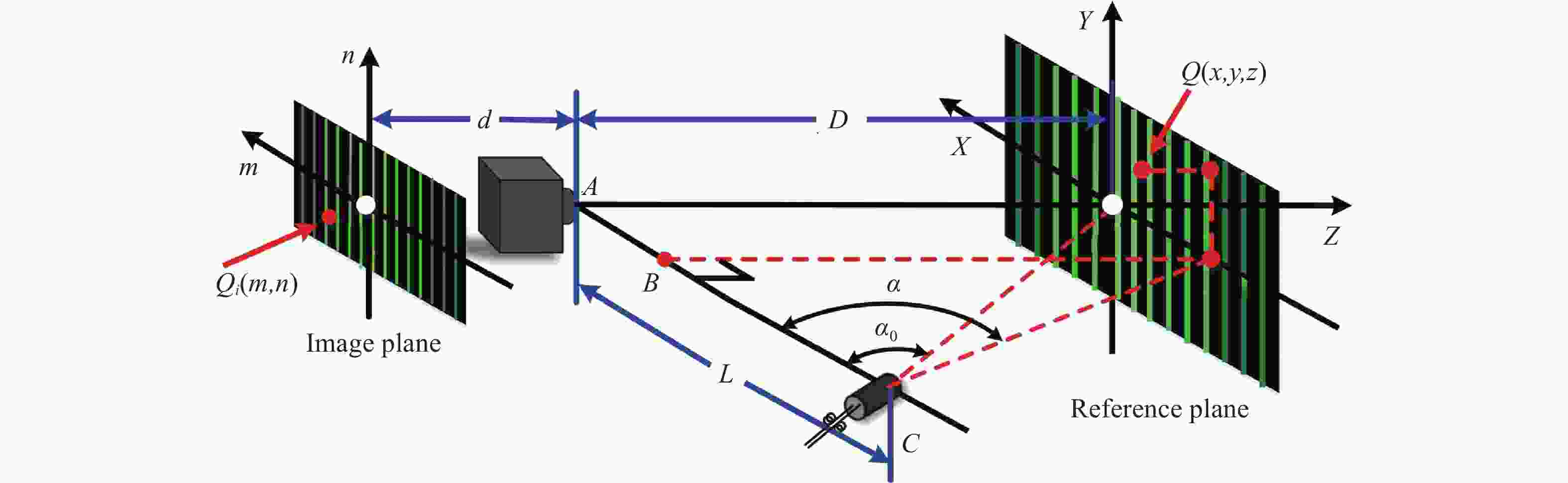

以相机成像平面、参考屏与光纤投射端建立双光纤点衍射干涉投影检测系统模型,如图2所示。设CCD相机光轴方向为Z轴,参考屏所在的面为XY平面,Z轴与参考屏的交点为坐标原点O;以相机成像平面的中心Oi建立像平面坐标系,像素点的水平和竖直方向分别为m、n轴,用于表示像平面横纵坐标信息。点Oi与相机镜头中心A之间的距离为d;点A与坐标原点O之间的距离为D;投射端中心C与镜头中心A之间的距离为L。

取空间内任意一点Q(x,y,z),其在X轴上的映射点Qx的坐标信息与投射端的投射角度α之间关系可表示为:

通过相机成像原理可得点Q(x,y,z)与像平面坐标系内点Qi(m,n)之间的关系,即:

最后结合公式(1)、(2)可得点Q(x,y,z)的坐标信息,可表示为:

式中:m, n为点Q(x,y,z)对应的像平面坐标信息,可通过CCD相机采图后直接获得。投射角α则可通过对干涉图进行解调后得到的相位信息φ(x,y,z)来获得,具体表示如下:

式中:a为光纤的纤芯距;α0为投射端中心C点所对应的零级条纹光面内

$\overline {OC} $ 与$\overline {CA} $ 之间的夹角,即投射端初始投射角。现有的初始投射角α0的实际测量标定是通过确定零级亮条纹的位置求得的。而测量中由于所获取的零级条纹与邻近级次条纹的不同级条纹光强都较为接近以致难以明显区分,进而会导致该方法得到的标定结果难以达到较高的精度,所引入的标定误差极大地影响了系统检测精度。此外,根据曲面重构公式可知,光纤纤芯距a也会直接影响系统的曲面检测精度。因此有必要对上述系统主要的误差因素分析与校正,以实现高精度的三维重构测量。

-

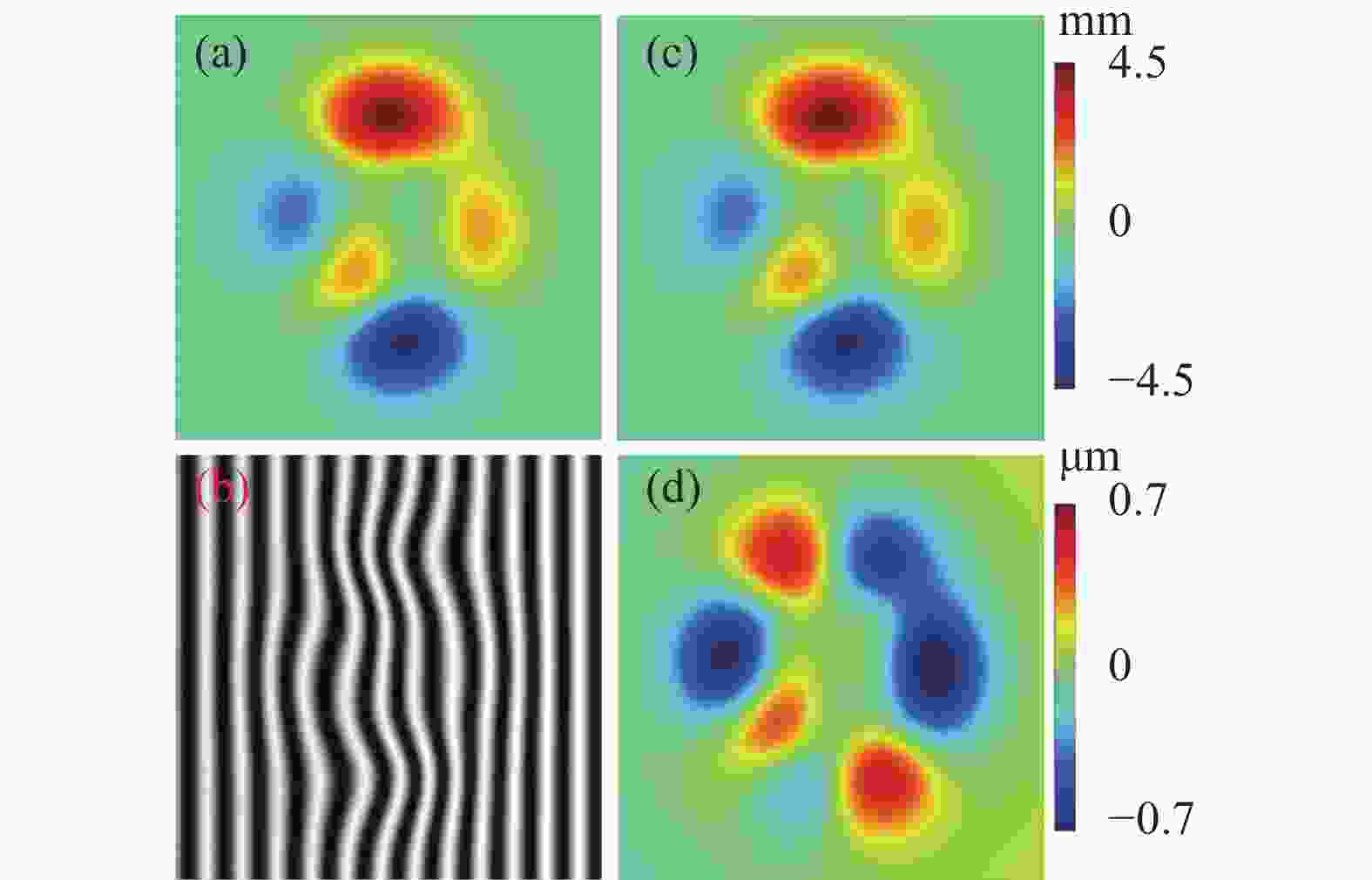

为分析双光纤点衍射干涉投影检测系统结构参数对测量精度的影响,可建立相应的系统结构误差几何分析模型。仿真分析中,设置两光纤的纤芯距a为0.125 mm,初始投射角α0为56.3°;随机生成待测面面形(如图3(a)所示,其峰谷(PV)值为9.16 mm),并设置其口径为40 mm×40 mm;利用光线追迹方法模拟理想点衍射干涉过程[14],投射至被测表面调制后得到相应的变形干涉条纹(如图3(b)所示),并利用相机成像原理得到在像平面上所成的像。利用解包裹算法得到干涉条纹对应相位信息,最后由相位分布与被测物表面三维信息之间的映射关系可重构得到待测面形,如图3(c)所示。图3(d)为最后重构面形(图3(c))与其真实面形(图3(a))之间的残差分布,该残差的均方根(RMS)值为0.22 μm,PV值为1.38 μm。在该测量系统中,光纤纤芯距a的取值以及投射端的投射角度α0的标定精度都对面形检测精度有着不可忽视的影响。

-

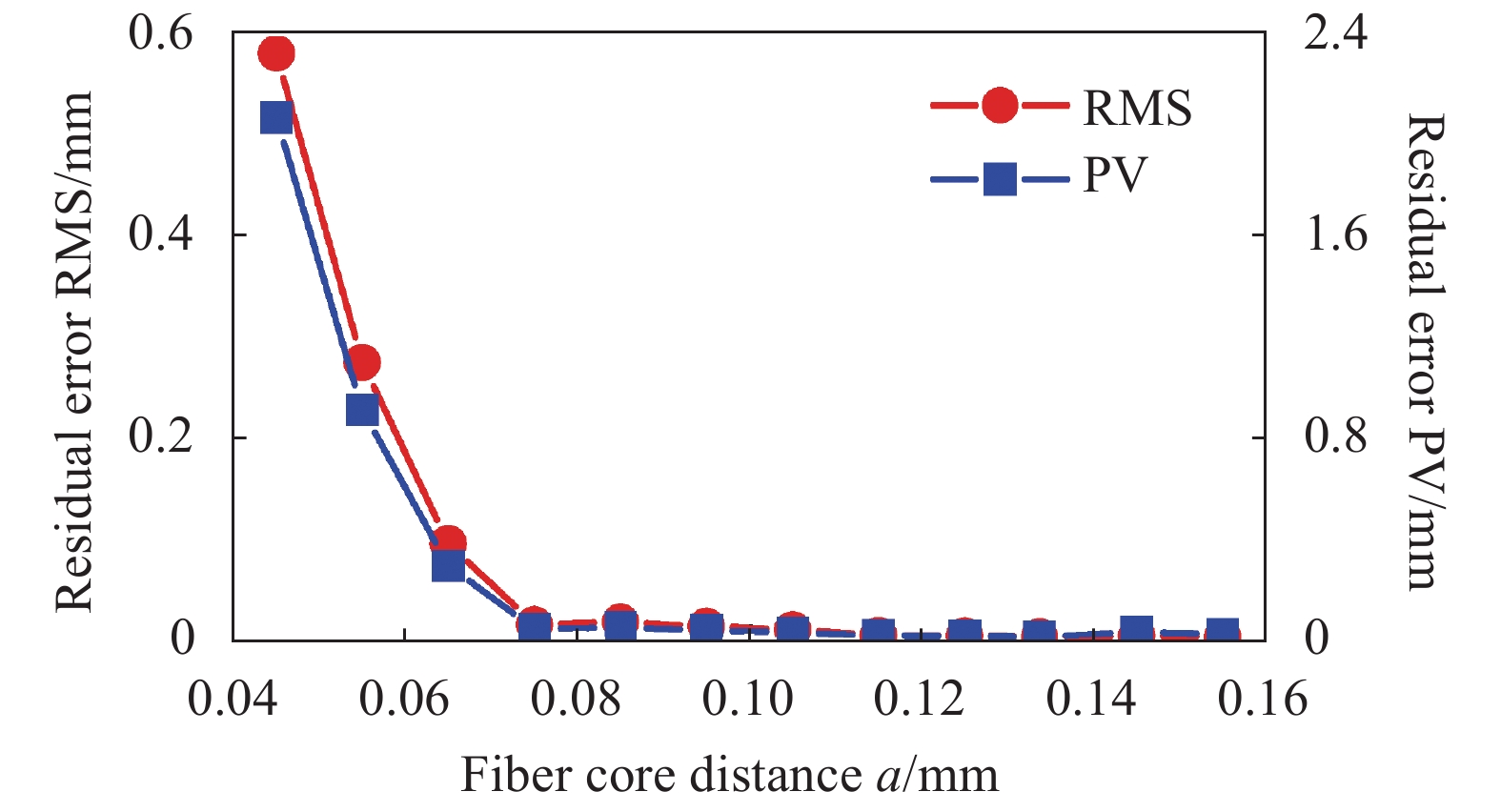

根据公式(4)可知,纤芯距a会直接影响被测表面对应的相位信息分布提取以及面形重构精度,因而系统结构参数设计中需要对双光纤点衍射探头的纤芯距a进行优化设计。在系统结构误差几何分析数值仿真中,不同纤芯距a所对应的面形重构误差分布如图4所示。由图4可知,随着纤芯距a不断增大,对应的面形重构误差会不断减小;并且当纤芯距a大于0.115 mm时,重构误差趋于收敛稳定。为此,系统中将纤芯距a取为0.135 mm,其对应的面形重构结果残差的RMS值和PV值分别为6.47 μm和24.51 μm,在此情况下可忽略其影响。

随后在系统结构误差几何分析数值仿真中,进一步分析确定纤芯距a的标定误差Δa对系统测量精度的影响。目前常用于光纤纤芯距标定的仪器为海克斯康影像测量仪(型号:Viewmax L),检测分辨率为0.4 μm,满足纤芯距标定精度要求。对于a=0.135 mm的纤芯距,得到在±10 μm标定误差范围对应的曲面重构误差RMS值分布,如图5所示。由图5可知,随着纤芯距标定误差Δa的不断增大,对应的面形重构误差也不断增大,但最大与最小残差RMS差值仅为0.83 μm,由此可知纤芯距标定误差Δa对系统测量精度的影响可以忽略不计。

-

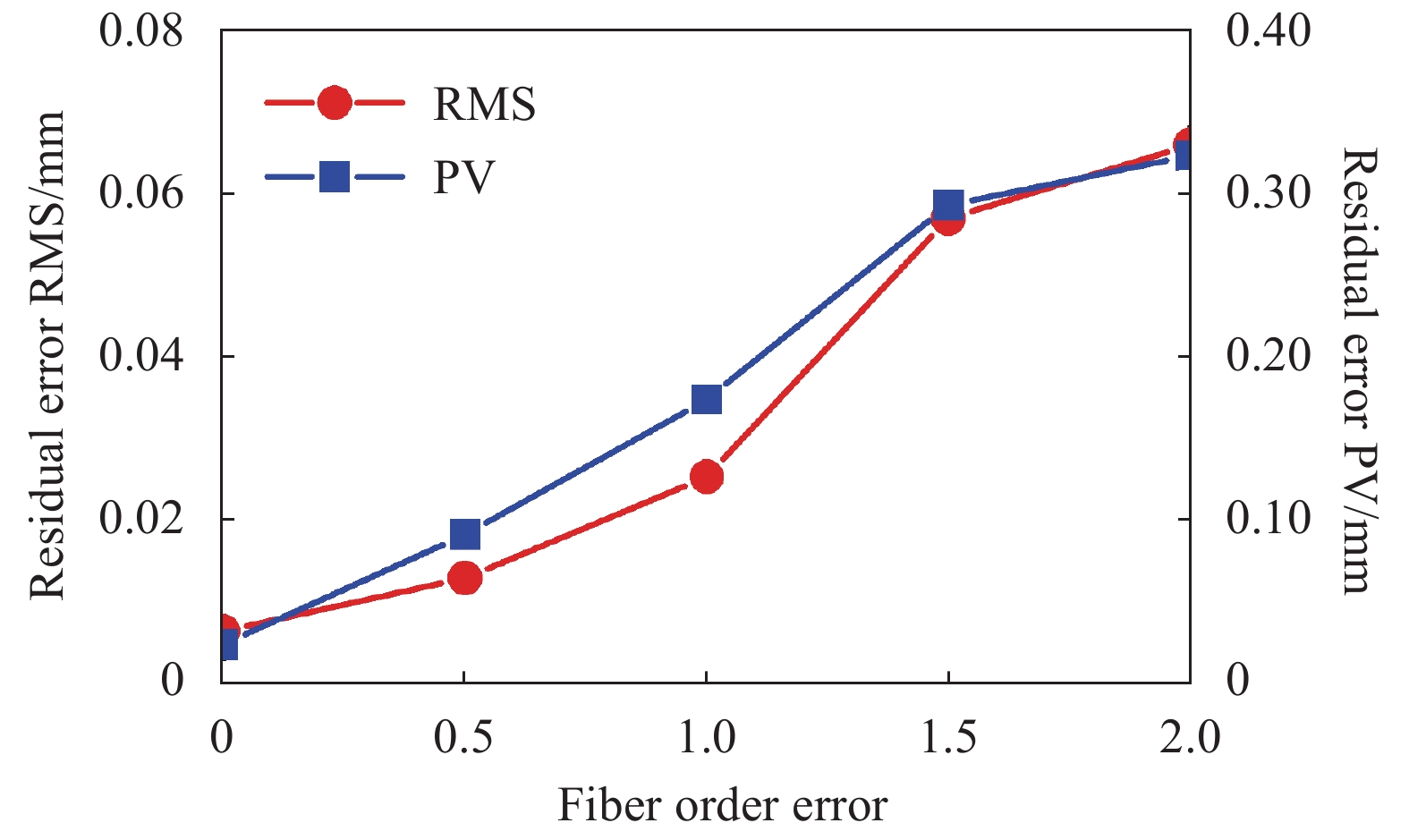

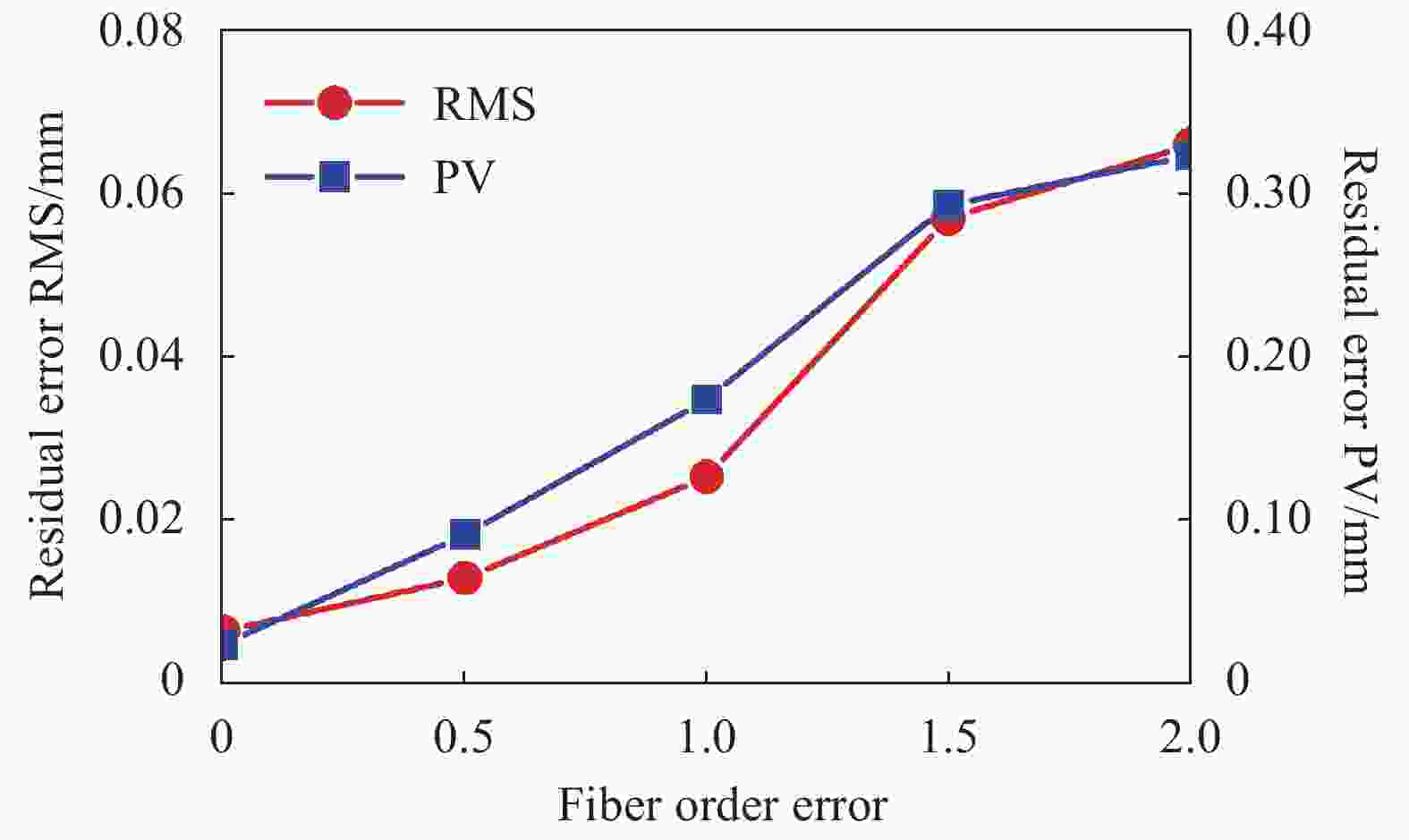

在实际测量中需要对初始投射角α0进行标定,以实现对相位信息分布的有效提取。由于双缝干涉中的零级亮条纹强度大于其他级的亮条纹,根据该特征,现有的初始投射角α0的标定方法通常是基于零级亮条纹定位来实现的。但实际测量中由于双光纤点衍射干涉临近级次条纹时强度较为接近,会导致在条纹处理中引入一定的零级条纹定位误差,进而会影响出射端初始投射角的标定精度。图6所示为不同零级条纹定位误差所对应的面形重构结构残差RMS值和PV值分布。由图6可知,零级条纹定位精度对于最后的面形重构精度有较为明显的影响,0.5级次的条纹定位误差会使得曲面重构误差RMS值和PV值从6.47 μm和24.51 μm增加到13.01 μm和91.53 μm,二者对应的RMS和PV值偏差达到6.54 μm和67.02 μm。为了提高面形检测精度,有必要对初始投射角α0的标定误差进行进一步校正。

为此,可采用一种基于基准平面的初始投射角的迭代校正方法。利用一个具有高精度面形的基准平面作为待测表面,根据公式(3)、(4)可知,初始投射角α0与重构面形信息中的高度值存在如下关系:

因此,可在基于零级亮条纹定位获得初始投射角α0的初始值基础上,以测得的平面面形PV值最小化作为优化目标,通过迭代优化算法对初始投射角标定值进行进一步优化,以提高其标定精度,即:

-

为了验证所提出的双光纤点衍射干涉投影检测系统的误差分析及校正方法的可行性,搭建了光路布局如图1所示的实验系统,对不同斜率动态范围的待测物进行了测量,并将测量结果分别与三坐标测量机和结构光投影测量系统的测量结果进行了比对。实验中所使用单纵模激光器波长为532 nm,工业CCD相机的分辨率为1 920×1080,像元尺寸为5.5 μm×5.5 μm。被测物分别为亚光亚克力玻璃材质的圆形台阶和石膏材质蝴蝶模型,其中圆台阶的直径和台阶高度分别约为20 mm和2 mm,蝴蝶表面的长宽尺寸约为40 mm×38 mm。

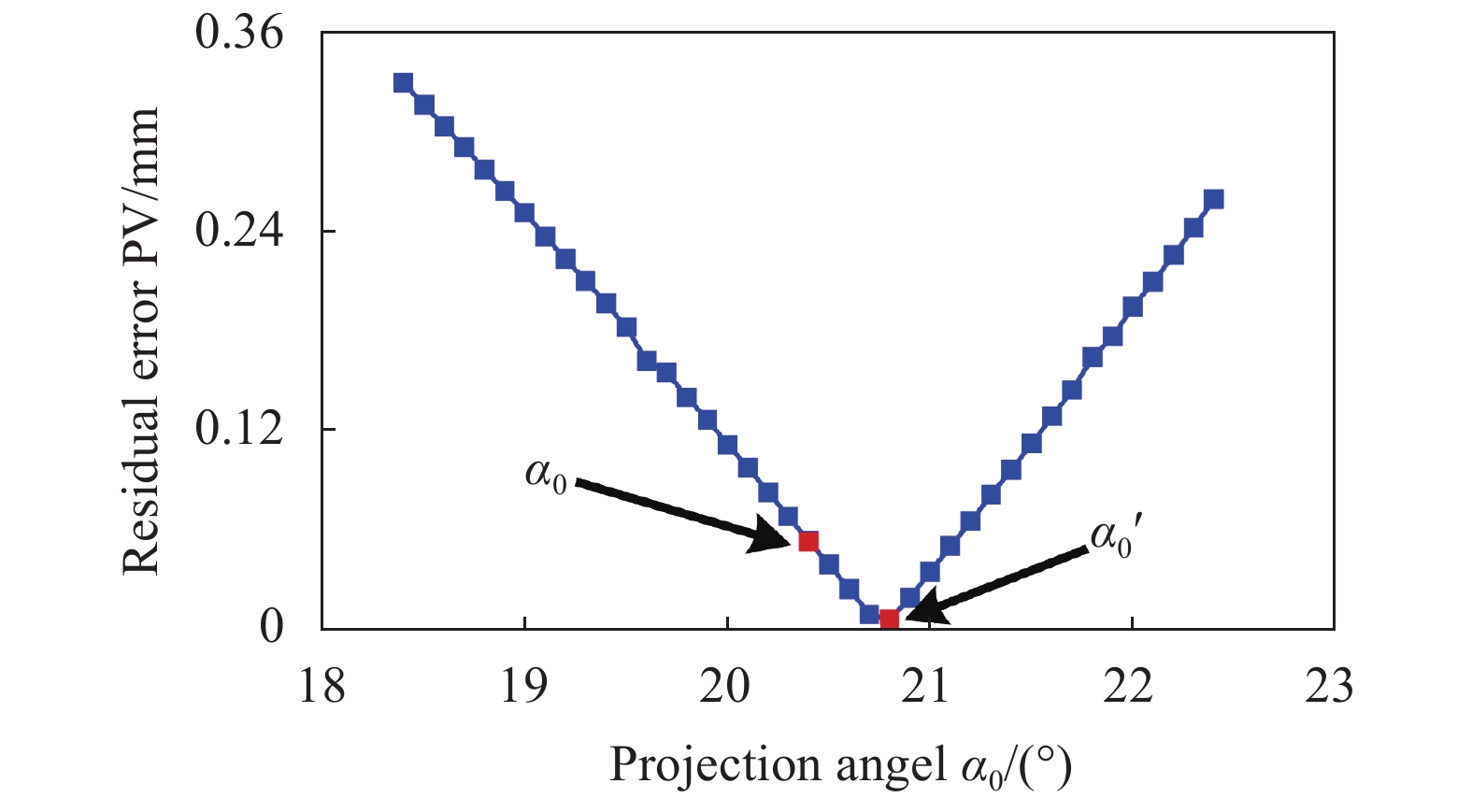

首先,利用表面平整的圆台阶对测量系统初始投射角进行标定。根据基于零级亮条纹定位法得到初始投射角α0=20.4°,其对应的重构表面PV值为0.054 2 mm。随后将该标定值作为迭代初始值,将圆台平面作为基准平面,利用所提出的基于基准平面的迭代优化方法对初始投射角进行进一步优化,得到在±2°迭代范围的重构曲面PV值分布如图7所示。由图7可知,迭代后得到的最佳初始投射角为20.8°,其对应的重构表面PV值为0.007 4 mm。

在实现初始投射角高精度标定的基础上,利用所搭建的实验系统对圆台阶的整体三维轮廓进行测量,得到圆台阶测量结果如图8(a)所示,测得系统校正后重构结果不同位置处对应的台阶高度分布如表1所示,对应的平均高度为1.971 9 mm。

Figure 8. Measurement result of round step with fiber point-diffraction interference projection testing system

Measuring position 1 2 3 4 5 Height/mm 1.9744 1.9681 1.9786 1.9737 1.9645 Table 1. Measured values of step height with fiber point-diffraction interference projection testing system

为了验证系统的测量精度,同时使用定位精度为3.0 μm的海克斯康三坐标测量机(型号:Global E)对圆台阶进行台阶高度测量,测得平均高度值1.993 0 mm作为其名义值。因而,所搭建实验系统与三坐标测量机的圆台阶高度测量结果偏差为0.021 1 mm;而对未进行初始投射角校正前的测量系统测得结果如图8(b)所示,从校正前后系统重构效果比对可以看出,校正前重构结果的弯曲倾斜情况得到了改善,且选取系统校正前重构结果多点测得平均高度为1.574 8 mm,与三坐标测量机测得结果偏差达到0.418 2 mm。测量结果表明,所提出的基于基准平面的初始投射角高精度标定方法有效提高了系统的测量精度。

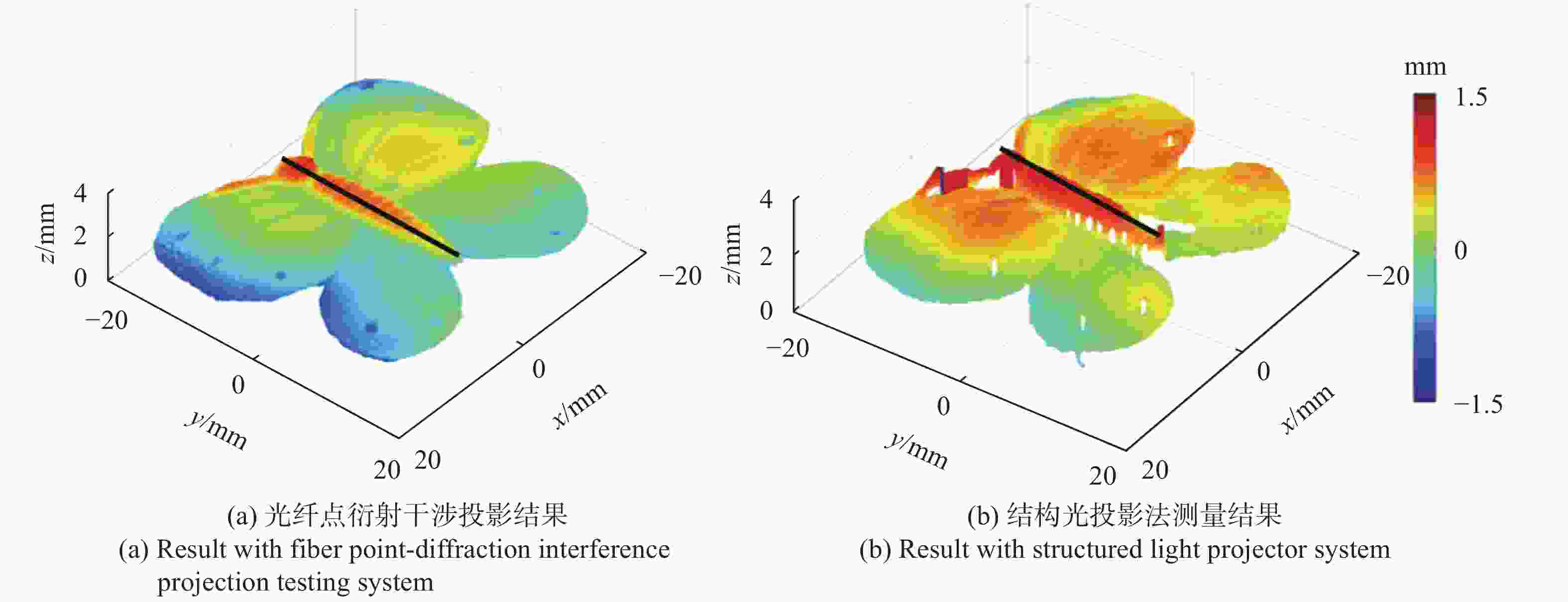

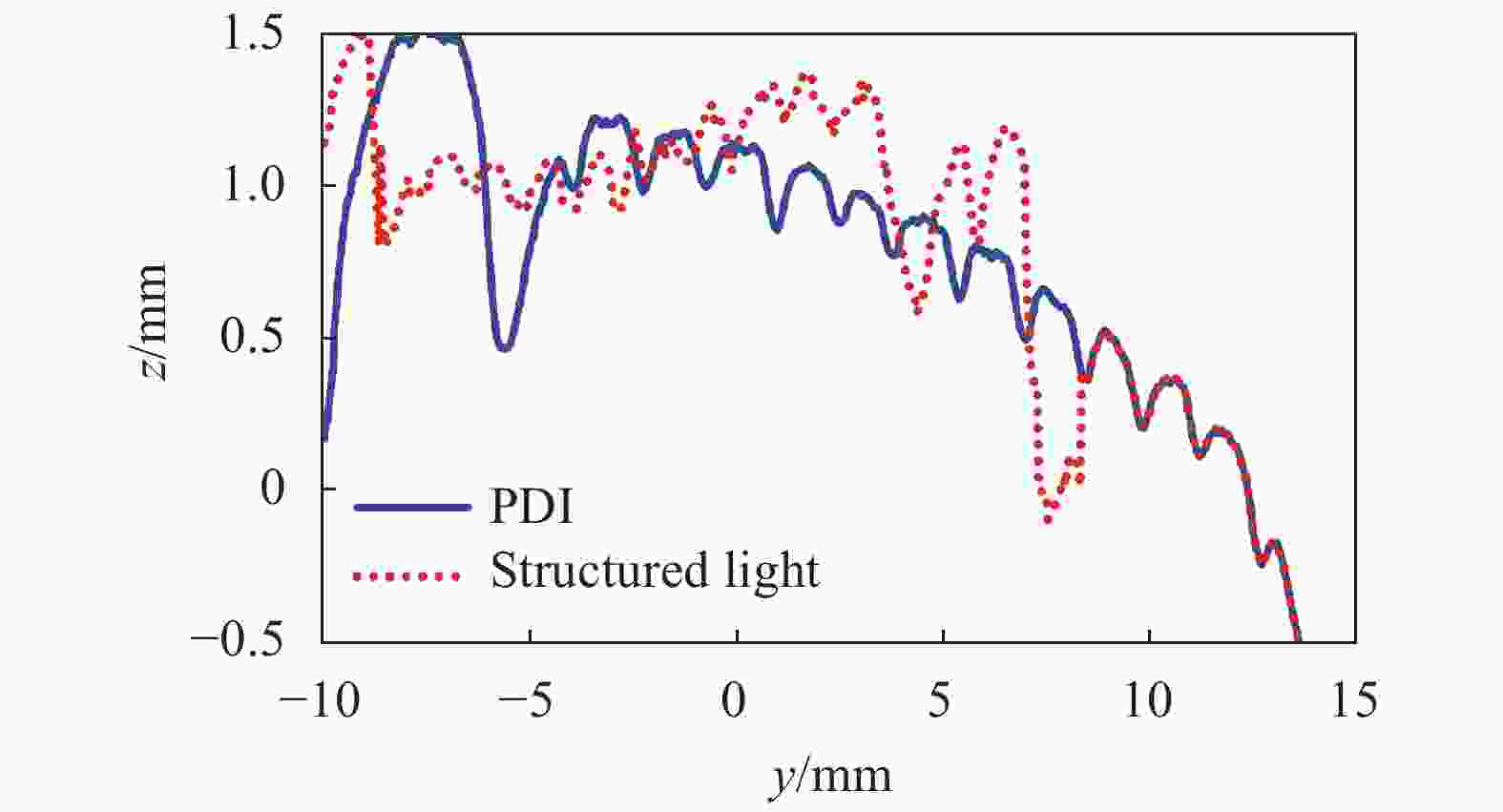

同时,利用该测量实验系统对具有复杂表面面形的蝴蝶石膏模型进行测量,以验证该系统对较大斜率动态范围被测表面的有效重构的可行性,同时将其测量结果(如图9(a)所示)与结构光投影测量法的检测结果(如图9(b)所示)进行比对。由图9可知,利用双光纤点衍射干涉投影测量系统测得的面形结果能较好地重建出蝴蝶的细节形状且重构表面连续无缺失,表面的沟壑纹路和凹点起伏都能被清晰分辨;而结构光投影测量法虽然能重构出被测表面的形状,但对于细节信息都难以体现,将蝴蝶重构表面同一躯干位置的高度信息以曲线形式进行直观比较,该位置如图9内黑线所示。图10中红点线为结构光投影测量法,可知对于斜率变化较大的蝴蝶躯干处重构出现较多的缺失,且高度值起伏变化较大,而蓝实线所示的文中所提出的系统测量结果高度值变换更为平滑且无缺失。结果表明,双光纤点衍射干涉投影测量系统在面形分布和量值上的重构相较于结构光投影测量法表现出较高的测量精度。

-

针对双光纤点衍射干涉投影检测技术中系统结构参数对于面形检测精度的影响问题,建立了相应的测量系统结构几何分析模型,在此基础上,分别分析了系统结构参数纤芯距及其标定误差对系统测量精度的影响,据此对纤芯距参数进行了优化。同时,分析了投射端初始投射角的标定误差对系统面形测量精度的影响,并在现有基于零级亮条纹定位的标定方法基础上,提出了一种基于基准平面的投射角标定误差校正方法,有效地解决了投射端投射角标定精度不足的问题。为验证所提出方法的可行性,对不同斜率动态范围的被测物进行了实验测量,并与三坐标测量机和结构光投影测量系统的测量结果进行了比对,实现了微米量级的检测精度,为各类复杂曲面的高精度检测提供了一种可行的通用化方法。

DownLoad:

DownLoad: