-

非球面柱面微透镜可以通过调整曲面常数和非球面系数来修正球面透镜[1]在准直、聚焦匀化系统中所带来的球差[2-3],在提升光学性能的同时减小光电系统的体积。目前在光学仪器、图像、光电子工业等方向得到了广泛的应用。

数值孔径是非球面柱面微透镜的重要指标参数之一,提高其数值孔径[4-5]对于减小光电系统体积、提高系统集成度具有非常重要的意义。传统的非球面柱面透镜通常使用石英或玻璃基底。在红外波段,石英或玻璃基底非球面柱面透镜的数值孔径根据计算理论值小于1.45。对于玻璃基底非球面透镜,通常制作方法是在高温下利用超精密加工模具将玻璃模压成型[6],受限于模具超精密加工刀具的尺寸,微柱透镜的口径通常为毫米量级以上,同时深宽比较小,进一步限制了数值孔径的提升。而对于石英非球面透镜,现有技术多采用热熔光刻胶柱面结构然后刻蚀传递的方法[7],该方法对微透镜的面型精度控制水平较低,同时刻蚀深度通常为数微米水平,难以实现高质量的非球面柱面透镜列阵的制作。文中提出以硅为基底材料制备大数值孔径的非球面柱面透镜,硅材料在相同波长下折射率

$ n $ 比石英或玻璃材料更大,同时在相同数值孔径下硅透镜拥有深宽比更小、体积更小的优势。硅基柱面透镜由于材料硬脆、物理化学性质稳定等特点,传统模压方法[8](通常工作温度在700 ℃以内)无法用于硅材质的模压,而基于热熔法的刻蚀工艺方法又难以实现非球面结构的精确控制。为解决此问题,笔者项目组在自主开发的掩模移动光刻技术的基础上,提出了一种硅基非球面柱面透镜阵列的制备方法,基于掩模移动的基本原理[9-10],在曝光过程中移动掩模版,通过掩模版[11]上的二元掩模对曝光时的光能量进行连续调制,从而实现光刻胶连续面型制备,同时对大数值孔径制备过程中光刻胶结构缺陷特征和产生机理进行分析,提出了多次涂胶技术、循环曝光技术等优化方法。通过多次匀胶在获得足够厚度光刻胶的同时提升了光刻胶膜层的均匀性,并通过循环曝光的方法解决了大数值孔径微柱透镜单次厚胶曝光时单步停留时间较长、掩模痕迹明显等问题。且针对大数值孔径的刻蚀深度较大、刻蚀时间较长、刻蚀粗糙度难以控制的问题提出了循环刻蚀技术方案。利用等离子体分步逐次将光刻胶图案传递至硅材料上,最终实现了硅材质大数值孔径非球面柱面微透镜的高质量制备。实验结果表明,该方法具有工艺稳定、精度高、效率高等诸多优势,未来有望实现规模化推广应用。

-

文中主要基于掩模移动曝光技术和等离子体刻蚀技术[12]进行大数值孔径非球面硅基柱面微透镜的制备,其加工流程如图1所示。首先,通过旋涂、烘烤、静置(图1(a)、图1(b)和图1(c))的方式在硅基底表面覆盖较高厚度的光刻胶膜层[13];随后,利用预设计的掩模版(图1(d))对基底进行移动曝光和显影(图1(e)),形成具有连续面型的非球面光刻胶结构(图1(f))。值得注意的是,该曝光技术的核心是通过掩模版与基底非接触式定向移动,可以通过调整单元掩模的图形函数或者控制掩模的移动速度的方式来实现不同曝光量的变化。如此可实现掩模版上的二元掩模图形对曝光时的光能量进行连续调制,从而在光刻胶的表面形成连续的曝光量分布,进而实现在移动周期范围内曝光量的梯度变化,再经过显影工艺处理后就实现了光刻胶连续面型非球面柱面微透镜结构的制备。因此,掩模版需要根据目标结构参数进行精确设计。结合等离子体刻蚀技术,选择特定的气体对基底进行刻蚀(图1(g)),最终完成硅基非球面柱面微透镜阵列的制备。

-

不同于传统的微纳光学结构,大数值孔径硅基非球面柱面微透镜具有大的深宽比与连续曲面面型的特点,对面型精度和表面光洁度要求较高,制备较为困难。透镜制备关键工艺步骤包含光刻胶涂覆、掩模版设计、掩模移动曝光、等离子体刻蚀等,这些工艺步骤对硅基透镜的表面缺陷与面型精度均有重要影响。针对以上工艺步骤对透镜结构的影响方式和优化方法进行研究。

-

光刻胶涂覆是硅基透镜制作的初始步骤。光刻胶涂覆后,表面的均匀性与缺陷将直接影响微透镜的制作质量,获得高质量的光刻胶膜层是工艺过程的重要环节之一。

制备硅基透镜的光刻胶通常要具有较高的分辨率、大于透镜矢高的厚度、优良的表面均匀性和感光性能。目前市场上有多种型号的光刻胶,其性能均有不同侧重点。笔者团队经过长期实验研究发现,SPR 220 7.0光刻胶在分辨率、感光灵敏度和胶厚等综合性能上较适用于制作连续面型微光学元件。

为了获得较高均匀性的光刻胶膜层,旋转涂胶法是目前产业界和学术界常用的方法,然而对于如何获得高均匀性、低缺陷的厚胶膜层的相关研究和报道较少。为此,对该光刻胶涂覆性质进行研究,通过改变旋涂转速得到了不同厚度的光刻胶膜层,并通过轮廓仪从晶圆有效中心区域(占晶圆面积的52%~65%)拉一条直线检测光刻胶膜层表面的均匀性(PV:膜层起伏峰谷值)。实验显示转速(Speed)与光刻胶膜层厚度(Thickness)及PV之间的对应关系如图2所示。由图2可知,旋涂速度越快,膜层厚度越低且表面均匀性越好,并在1500 r/min后均匀性不再提升,趋近于平稳。

Figure 2. Influence of spin-coating speed on photoresist thickness and surface uniformity of adhesive layer

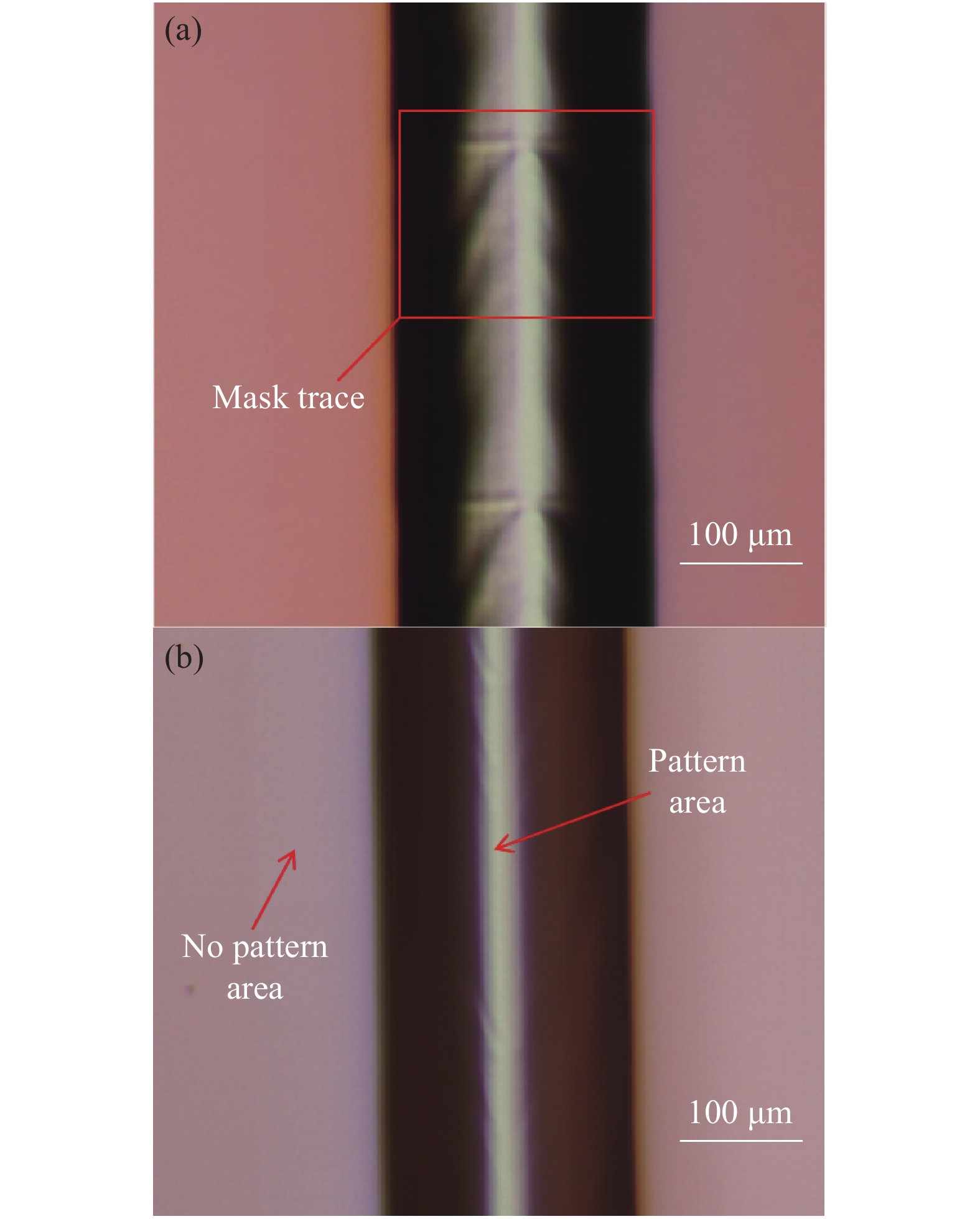

对于文中所研究的大数值孔径硅基非球面柱面微透镜,因其矢高较大,要求光刻胶膜层较厚,所以为获得合适的光刻胶膜层需要旋涂速度较低。而低转速(如600 r/min)时胶层表面均匀性极差,光刻胶膜经刻蚀后容易产生气泡缺陷,如图3(a)所示,此种气泡缺陷将直接影响透镜曲面光洁度。这就使得均匀性、缺陷、胶厚成为了相互制约的三个指标,难以采用传统涂胶方法同时满足。

Figure 3. Comparison of bubble defects on the lens surface after etching. (a) 90 ℃ constant temperature baking for single coating; (b) 22-90 ℃ gradient baking for single coating; (c) 22-90 ℃ gradient baking for secondary coating

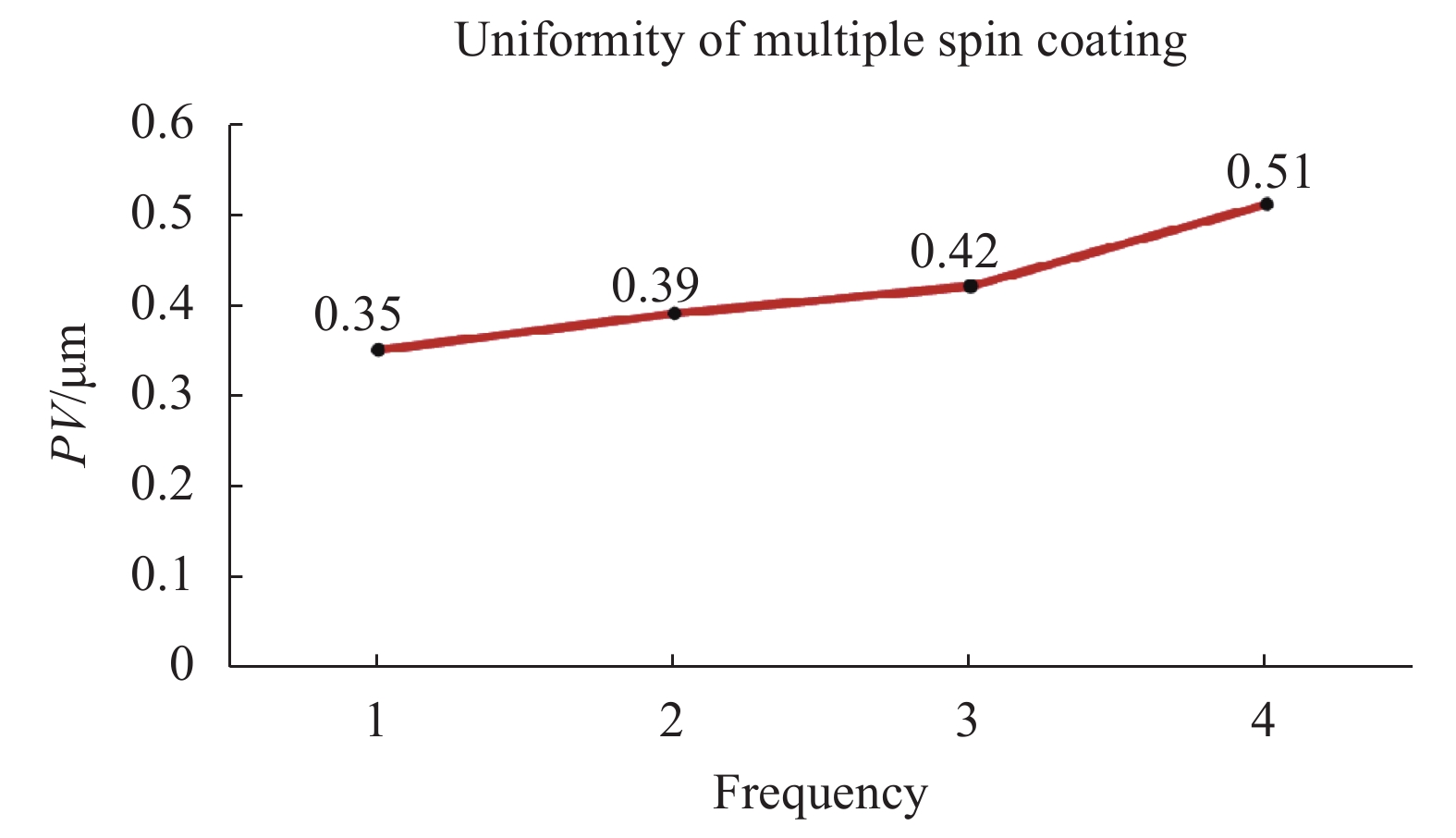

为解决以上矛盾,文中提出多次旋转涂胶法,将旋涂次数由单次低转速改为多次高转速,通过多层高质量光刻胶薄膜累积获得合适厚度的光刻胶层。由图2的实验数据分析,1500 r/s单次涂覆均匀性较好且膜层厚度尚可,PV值可以在一定的有效区域(约为整张晶圆的65%面积)内达到0.35 μm。将此涂胶转速参数作为基础开展了多次涂覆实验,观察多次旋涂后膜层表面均匀性的变化,实验结果如图4所示。虽然曝光的有效区域从占据整张晶圆面积的65%降低至52%,但膜层表面均匀性较好,与低转速旋涂相比表面均匀性得到了大幅度提升。因此,可以得出以下结论:光刻胶多次旋转涂覆法在牺牲一小部分曝光有效区域的情况下,能在满足光刻胶高膜层厚度的同时大幅度改善高厚度光刻胶膜层表面的均匀性。同时,为了提高效率,光刻胶涂覆次数与涂覆参数的设计依据为:(1)涂覆次数最少;(2)涂覆均匀性最高;(3)涂覆缺陷最小。

同时,为减少刻蚀后的气泡缺陷,每次涂胶后通过梯度烘烤的方法渐变烘烤温度,对涂覆的光刻胶进行逐渐增温与降温,减少因瞬时温差过大导致光刻胶内部产生应力,进而减少胶内气泡增加。经过梯度烘烤的光刻胶在刻蚀后气泡缺陷得到明显改善,如图3(b)所示。使用二次涂胶与梯度烘烤的方法可以使光刻后表面更为光滑,且气泡缺陷较小,如图3(c)所示。

-

掩模移动曝光技术原理是利用精密位移平台,驱动掩模版与涂覆光刻胶的基片相对运动,掩模版图案在光刻胶基片上投影的运动形成特定的曝光剂量分布,显影后实现目标微光元件光刻胶图案的成型。该方法具有成本低廉、制作效率高、面型精度高和阵列均匀性好等优点,是大数值孔径硅基非球面柱面微透镜阵列制备的重要途径。

掩模移动光刻微结构图案精度可以通过掩模设计及迭代补偿方法提升,而光刻胶图案的缺陷则受到光刻工艺过程的影响。由于平台驱动掩模版运动为数字化步进运动,平台驻留过程中掩模版图案阴影会使得光刻胶结构上出现掩模版痕迹,对元件的成像质量造成干扰。由于掩模版图案运动周期设计已经固定,同时平台运动的时间分辨率和空间分辨率也已经固定,因此针对每一个预期加工的柱面微透镜,其移动掩模曝光过程数字化步进步数也同时固定。

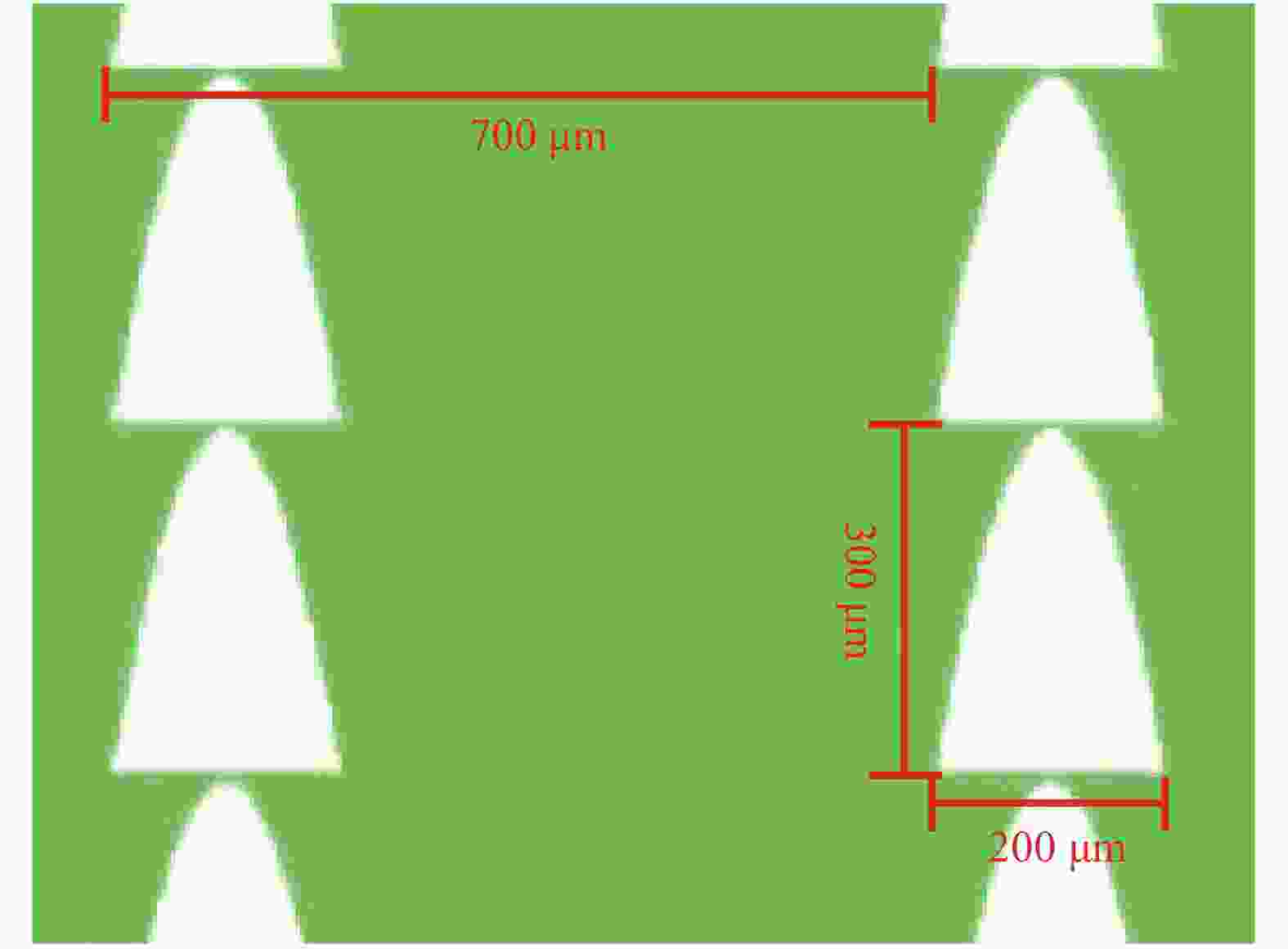

此次实验,移动掩模系统光源为365 nm紫外光,辐照度为2 mW/cm2。掩模版为10 cm石英镀铬掩模版,掩模图形设计尺寸如图5所示,透镜口径为200 μm,透镜周期为700 μm,掩模移动周期为300 μm。

因为制备大矢高柱面微透镜所需要的总曝光剂量较大,所以单步曝光剂量随之增大,而较大的单步曝光剂量会导致掩模痕迹加深,形成的缺陷也越严重。

解决掩模痕迹缺陷的思路之一为减小单步曝光剂量,而总曝光剂量不变。为此,文中提出了一种循环曝光技术,该技术是每次曝光的路径、周期和曝光量均相同,采用n次反复循环曝光,循环曝光光强为单次曝光光强的1/n。图6为单次曝光与循环曝光的比对实验图,图6(a)采用单次曝光,曝光周期300 μm,曝光量2 000 mJ/cm2,显影后掩模痕迹缺陷明显。图6(b)为循环曝光所获得的光刻胶图案显微照片,每次曝光量为400 mJ/cm2,移动周期为300 μm,循环曝光五次,表面掩模痕迹基本可以忽略。因此,通过循环曝光技术可有效解决移动掩模曝光掩模痕迹缺陷问题。

-

文中所研究的硅基非球面柱面微透镜阵列制备技术,其原理基于掩模移动光刻方法。因为可以通过调整单元掩模的图形函数来控制在光刻胶的表面形成连续的曝光量分布,进而影响光刻胶显影后透镜非球面的曲率,所以在该技术中,掩模图案的制作是主要环节之一。

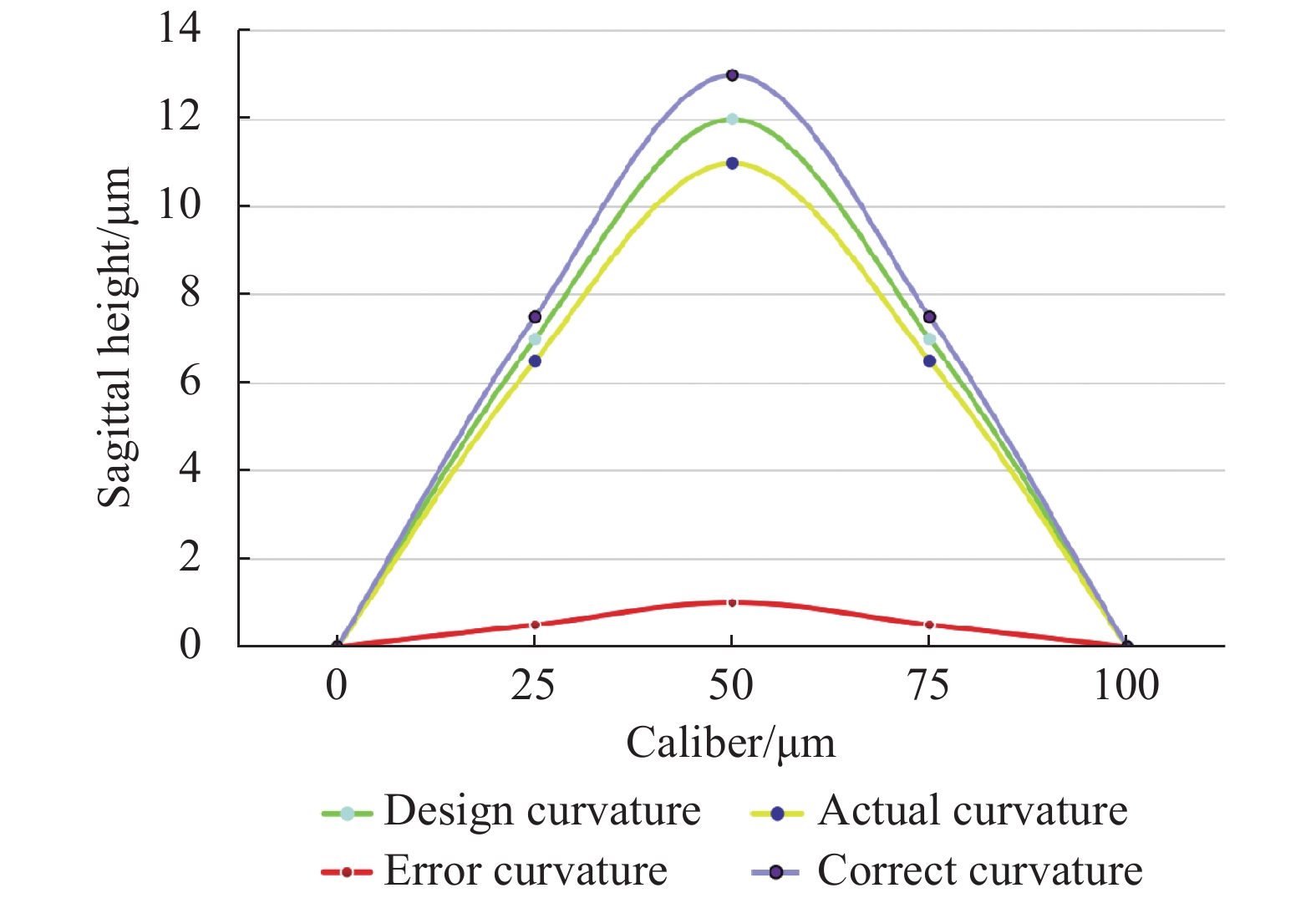

光刻胶基片不同位置处的曝光剂量主要通过掩模图案调制,在移动掩模曝光过程中,随着曝光深度的增加,光刻胶对紫外光的非线性吸收效应增加,导致光刻胶微结构的面型畸变,因此掩模版图案的设计将直接影响光刻胶图案的精度[14]。所以需对掩模版进行修正,以提高透镜非球面面型精准度。

开展掩模版面型数据补偿实验,首先固定相同的曝光显影工艺参数进行掩模移动光刻实验,将获得的光刻胶图案通过台阶仪测试其面型轮廓坐标数据,然后将所测得的柱面微透镜面型轮廓坐标数据在拟合软件中与目标面型轮廓差值分析,获得误差数据。然后将误差数据转化为掩模图案误差数据,进行掩模图案的补偿矫正。其矫正理论方程如下。

设非球面柱面透镜曲率的二维曲线方程为:

式中:

$ x $ 为透镜曲率横向标点;$ p $ 为焦点到准线的距离,即焦准距。设掩模版设计曲率方程为$ {f_1}(x) $ ,光刻后曲率实际测试值的二维方程为$ {f_2}(x) $ ,则曲率误差的二维方程为${f_{{{d}}e}}(x)$ :曲率矫正方程为

$ {f_c}(x) $ :将曲率矫正方程

$ {f_c}(x) $ 替代原掩模版方程$ {f_1}(x) $ ,由于此种矫正方法为数学上的定量补偿,并未充分考虑补偿数据的严格物理意义,因此单次补偿可能并不能达到理想精度。为了提高制作精度,经过多次迭代矫正掩模版可获得越来越接近设计值的光刻胶图案结构,其原理如图7所示。 -

为了获得红外硅材质大数值孔径非球面柱面微透镜,需要利用等离子干法刻蚀技术将光刻胶图案精确传递至硅基片表面。等离子体刻蚀的方法为物理化学效应共同作用过程,对于大矢高的微光学器件制备,如何保持较高的刻蚀速度及刻蚀质量是整体工艺过程的关键。刻蚀过程中透镜的面型精度、粗糙度及表面瑕疵等是刻蚀技术的重要评价指标。

如何选择优化等离子体刻蚀工艺参数是该部分的重要研究课题。首先是刻蚀气体体系的设计,为了实现光刻胶图案向硅基底传递,所需要的刻蚀气体体系需同时对以上两种材料均能产生作用。O2是刻蚀光刻胶所需气体,SF6可用于硅的反应离子刻蚀,因此常用SF6与O2的混合气体体系。此种刻蚀气体体系随着时间增加致使基底温度升高,O2与硅发生反应,产生少量的硅的氧化物,形成新的微小掩模,、阻碍刻蚀的稳定,表现出粗糙度高、麻点缺陷等不良现象[15]。

为优化硅基刻蚀后的表面瑕疵与粗糙度,文中引入CHF3气体体系,在SF6与O2气体流量不变的前提下,增加通入反应室内CHF3的气体流量,通过混合CHF3气体改善硅基表面硅的氧化物的产生。当CHF3气体流量分别为20、30、40 sccm时,硅表面形貌分别如图8(a)、图8(b)和图8(c)所示。通过分析图8可知,在20 sccm时硅基表面麻点密度约等于140个/mm2,在30 sccm时约等于120个/mm2,在40 sccm时约等于50个/mm2。

Figure 8. Surface morphology of Si etched by different CHF3 flow rates. (a) 20 sccm; (b) 30 sccm; (c) 40 sccm; (d) 40 sccm cyclic etching

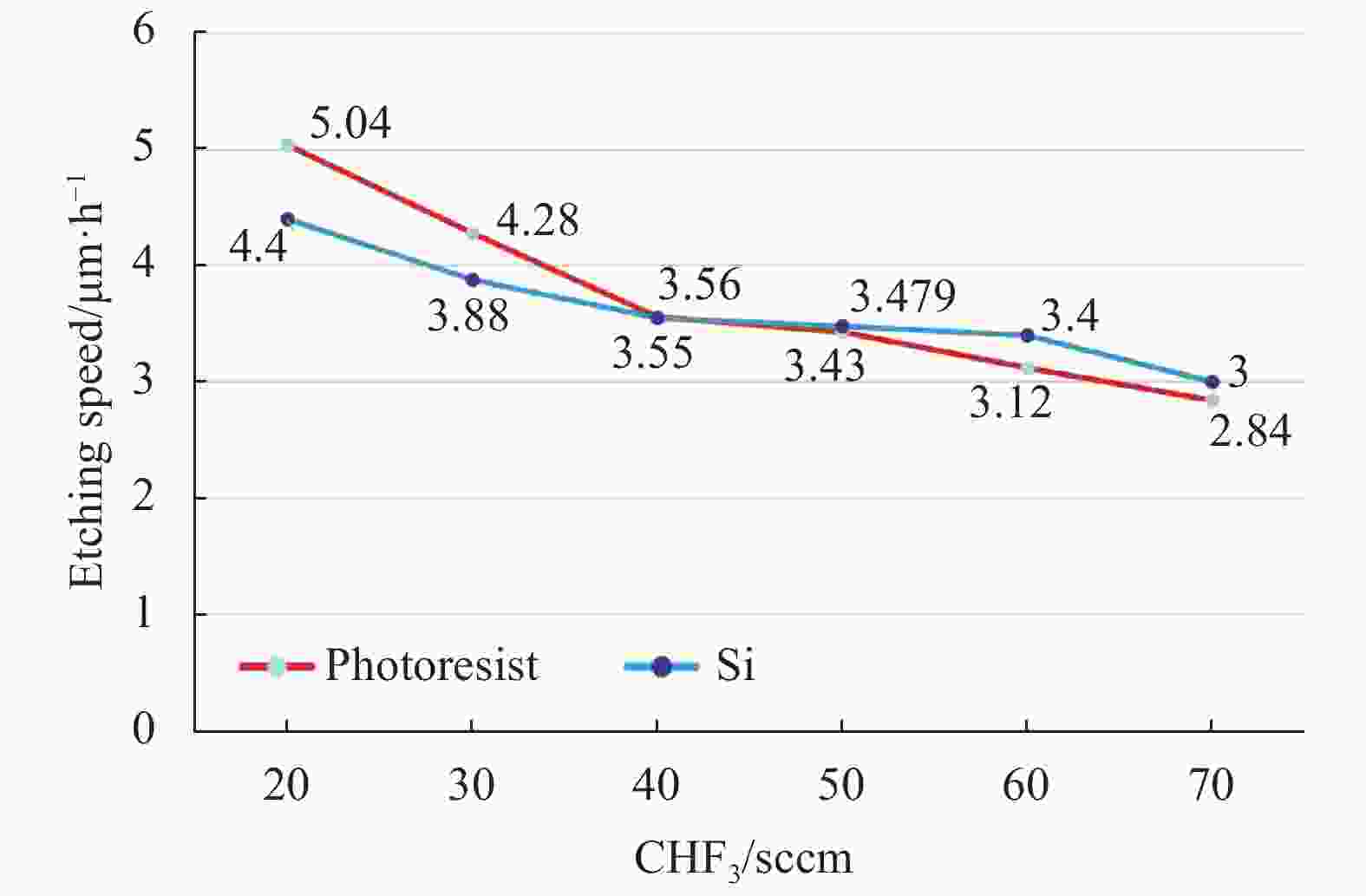

通过上述实验可以得出结论,增加CHF3的流量可以有效减少硅表面氧化物的产生,在流量为40 sccm时仅存在轻微硅的氧化物。同时,为实现图形的精准传递,硅与光刻胶最好为1∶1等比刻蚀关系。通过实验发现,在通入SF6为34 sccm、O2为5 sccm时,如图9所示,在CHF3流量小于40 sccm时硅的刻蚀速度小于光刻胶的刻蚀速度,在CHF3流量大于40 sccm时硅的刻蚀速度大于光刻胶的刻蚀速度,在CHF3流量等于40 sccm时硅与光刻胶的刻蚀速度基本相同。所以过高的CHF3流量不利于1∶1刻蚀关系,不能实现连续面形图案的精准传递,而且会抑制光刻胶与硅基的刻蚀速率。

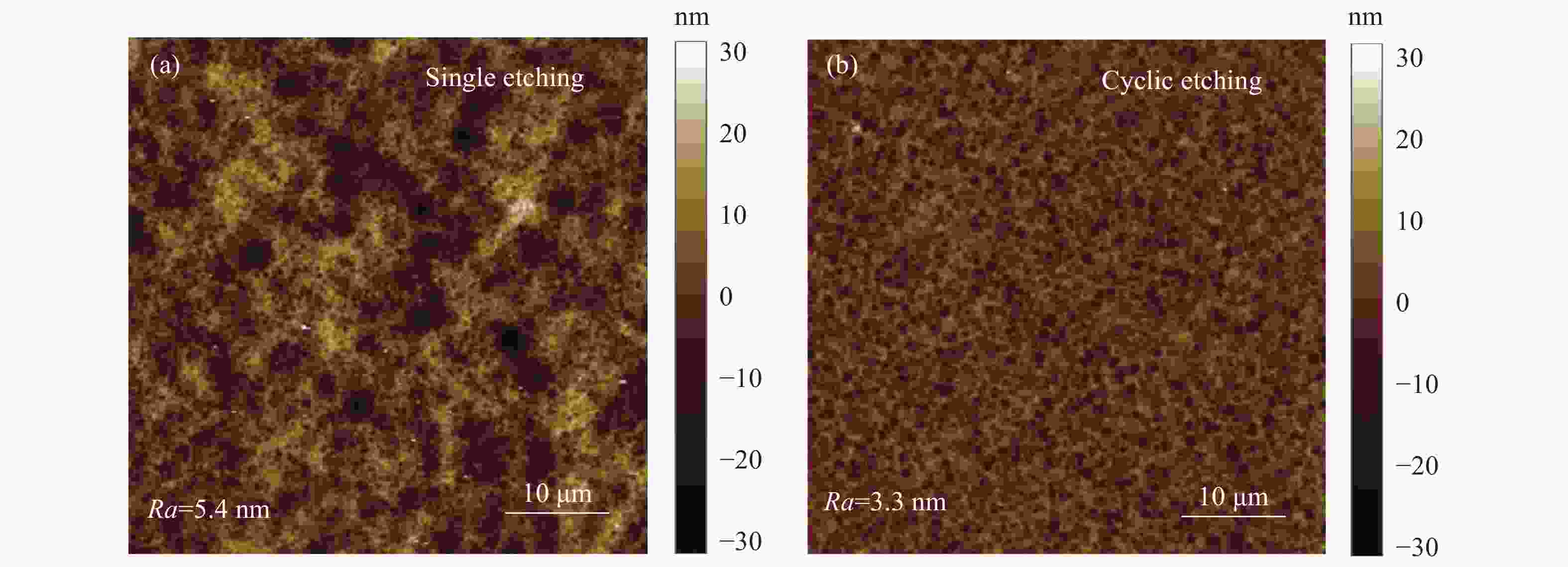

因此,选择CHF3流量为40 sccm。为了进一步提升透镜表面粗糙度,减小硅氧化物生成,通过抑制基片表面温度来实现来降低硅与氧等离子活性,进而抑制反应物的生产。随着刻蚀过程的进行,基片温度本身就会随着等离子轰击作用不断增大,为解决此问题,文中进一步提出等离子体循环刻蚀技术,每刻蚀4~5 min后暂停1~2 min,使得基片累积热量及时冷却,保证基片处于相对恒定的温度氛围。基于该原理开展实验,在CHF3气体流量为40 sccm的情况下使用循环曝光技术后,硅透镜表面光洁,如图8(d)所示,表面光洁度可以达到12.5个/mm2。而单次等离子体刻蚀的硅基柱面微透镜表面粗糙度如图10(a)所示,Ra=5.4 nm,采用循环刻蚀方法制备的硅基柱面微透镜表面粗糙度如图10(b)所示,Ra=3.3 nm。

-

为验证以上分析的理论准确性及工艺优化方法的可行性,以制备特定设计的非球面柱面微透镜阵列为例进行制备工艺实验,具体参数如下:数值孔径2.9、口径200 μm (有效口径170 μm)、透镜厚度500 μm、矢高20 μm、面型精度PV≤1 μm、表面粗糙度Ra≤5 nm。具体制备工艺步骤及工艺参数如下:

(1)采用SPR 220 7.0光刻胶,进行多次涂胶与梯度烘烤,每次转速升至1500 r/min,涂胶两次后光刻胶胶膜厚度约为22 μm,梯度升温至90 ℃,再梯度降至室温静置。

(2)采用掩模版校正公式通过多次迭代设计出最优的掩模版,采用循环曝光技术进行掩模移动紫外曝光,移动周期为300 μm,单次曝光量为384 mJ/cm2,循环曝光五次。

(3)通过对显影液进行稀释来降低光刻胶溶解速率,有利于提高光刻图形表面均匀性与光洁度,使用1:3 (AZ400 K:H2O)的显影液进行显影处理,显影时间控制在8 min。

(4)等离子体刻蚀的气体流量O2:CHF3:SF6=5 sccm, 40 sccm, 34 sccm,射频功率为100 W,腔压为43 mTorr。干法刻蚀5 min后暂停2 min,将7 min作为一个周期,总共循环刻蚀95个周期。

制备完成的透镜实物如图11(a)所示,表面粗糙度如图11(b)所示,Ra低于3.5 nm。透镜表面瑕疵较少,SEM的表征如图11(c)和图11(d)所示。通过台阶仪测量数据与设计值拟合结果如图11(e)所示,非球面面型精度PV=0.766 μm,达到预期设计目标。

-

文中提出以硅材质为基底的方法来提升非球面柱面微透镜阵列的数值孔径,并分析制备技术中的关键问题,进而提出并优化制备工艺技术,最后通过实验成功制备出大数值孔径硅基非球面柱面微透镜阵列,并得到以下结论:

(1)通过对光刻胶多次旋涂与梯度烘烤可以有效提高高厚度光刻胶表面均匀性,同时可以有效减少光刻后气泡的产生;

(2)采用循环曝光技术可以有效提高掩模移动曝光精度,减轻曝光后掩模版痕迹的产生;

(3)通过对掩模版图形的优化与校正可以提高移动掩模曝光后转移图案的精准度;

(4)通过合适的SF6、O2、CHF3气体混合与等离子体循环刻蚀技术可以在相对较快的刻蚀速度前提下有效减少硅的氧化物的产生,大幅度提高等离子体刻蚀后硅表的光洁度。

文中重点关注硅基非球面柱面微透镜的优化制备方法,对制备结果的表征主要针对其几何结构性质,对于其红外光学性能的表现,将在未来继续深入研究。

Preparation method of silicon-based aspheric cylindrical microlens array

doi: 10.3788/IRLA20210688

- Received Date: 2021-09-17

- Rev Recd Date: 2022-01-17

- Publish Date: 2022-08-05

-

Key words:

- optical engineering /

- aspheric cylindrical microlens array /

- moving masks /

- silicon based /

- large numerical apertures /

- plasma etching

Abstract: An spherical cylindrical lens is an important micro-optical element that has the functions of laser collimation, focusing, homogenization, etc., and has a wide range of applications in laser communication, optical fibre sensing, lidar ranging, laser pumping and other systems. To reduce the volume of the optoelectronic system and improve the performance of the optical fiber, increasing the numerical aperture of the lens is a common solution. Proposes the use of silicon with a higher refractive index as an alternative material for the low refractive index quartz substrate, which greatly increases the numerical aperture of the lens under the same volume and at the same time reduces the amount of processing and improves the manufacturing efficiency. Aiming at the problem that traditional quartz microlens preparation methods are no longer suitable for silicon-based lenses, a mask-based moving exposure method is proposed to prepare photoresist aspheric patterns using multiple spin coating and cycle exposure methods to solve problems such as poor thick photoresist surface uniformity and obvious traces of the exposure mask. Plasma etching technology is finally used to transfer the pattern to realize the preparation of the microlens. Taking a silicon-based aspherical cylindrical microlens array with a numerical aperture of 2.9 as an example, the actual preparation process experiment was carried out.The surface precision PV of the prepare microlens array is 0.766 μm, the surface roughness Ra is 3.4 nm, and the surface finish was in line with the design value. The feasibility of the preparation method was verified. This method is expected to promote the large-scale application of aspheric cylindrical microlens array in compact infrared optoelectronic systems.

DownLoad:

DownLoad: