-

半导体激光器(LD)具有体积小、寿命长、高亮度、方向性好等优点,被广泛应用于光学精密测量、光通信、光存储、军工、医学诊断等领域[1-4]。但LD是一种极其脆弱的结型器件,对电流和温度变化十分敏感,电流的微弱变化和温度变化会对LD的输出波长、阈值电流及输出功率稳定性产生明显影响[5-6]。

目前,国内外很多企业及高校对激光器驱动控制系统投入研究,并取得一定成果。美国ILX Lightwave公司的LDX-3220激光器驱动电源的输出电流稳定度小于0.002%,电流调节精度为0.01 mA。Wavelength公司生产的激光器电流源PLD200的输出电流稳定度小于0.01%,控制精度达0.1 mA。吉林大学丛梦龙等设计了双场效应晶体管(MOSFET)电路,减小漏电流引起的偏差,改善了电流和电压之间的线性度[7]。中国计量大学罗亮等[8]设计的LD恒流驱动及温控电路可实现驱动电流0 A~100 mA可调,电流稳定度达到0.02%,温控最大误差为0.03 ℃。太原理工大学新型传感器与智能控制教育部与山西重点实验室[9-11]实现了对不同型号热电制冷器(TEC)激光器的温控和高稳定度高精度的双通道电流驱动,但缺少激光器保护电路的设计。

在带钢平直度测量系统中,半导体激光器作为发射光源垂直照射在被测带钢表面,CMOS传感器接受光斑反射信号并将其变为电信号,再经系统数字转换及处理后传输给上位机,上位机根据接收到的光斑信息求解带钢平直度。此过程中,LD输出功率的稳定性将直接决定光斑定位的准确度,进而影响平直度的测量结果。因此,高稳定性的半导体激光器驱动电路尤为重要。

根据上述要求,文中设计了一种基于FPGA的新型半导体激光器恒流驱动及温度控制电路。首先,通过LD电流的闭环负反馈来控制其输出功率;其次,利用温控芯片ADN8830保证LD工作在恒温环境中,以此减小温度波动对LD光输出特性的影响;还设计了相应的保护电路,有效地对LD进行保护,使其能在具有复杂强电磁干扰的热轧带钢生产车间正常工作。

-

激光器作为热轧带钢平直度测量系统的发射光源,它的性能参数将对后级CMOS传感器的光斑信号采集、处理以及整个系统的测量精度有着重要影响[12]。在该系统中,主要考虑激光器发光强度、波长以及方向性的影响。首先,线阵CMOS传感器采集被测带钢的反射信号,只有足够的发光强度才能够为CMOS传感控制模块提供好的信噪比和灵敏度;其次,在系统检测过程中带钢处于红热状态,为了便于调试,应选取易于人眼识别的激光颜色;最后,激光器的方向性越好就会获得越小的聚焦光斑,且聚焦光斑的能量密度越高,所以应选取方向性好、高亮度的激光器[13]。

综合考虑系统需求,选取德国OSRAM公司的PLT5-450B蓝色单横模半导体激光器作为发射光源。PLT5-450B的发射波长为450 nm,输出功率为80 mW,阈值电流为17 mA,工作电压范围为5.2~6.5 V,工作温度范围为−40~70 ℃。在恒定温度条件下,当LD工作电流大于阈值电流时,LD输出功率与工作电流具有良好的线性关系。

-

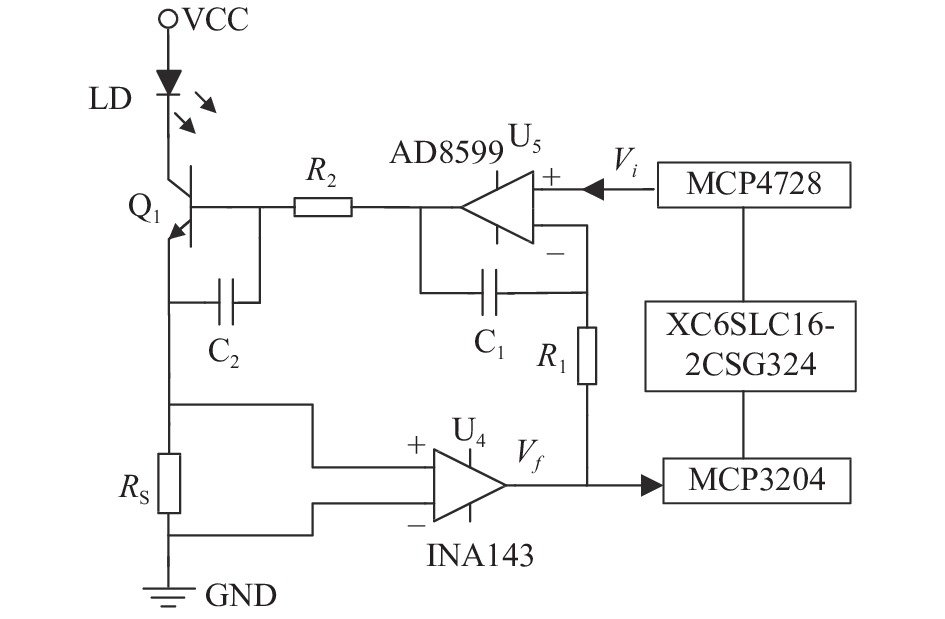

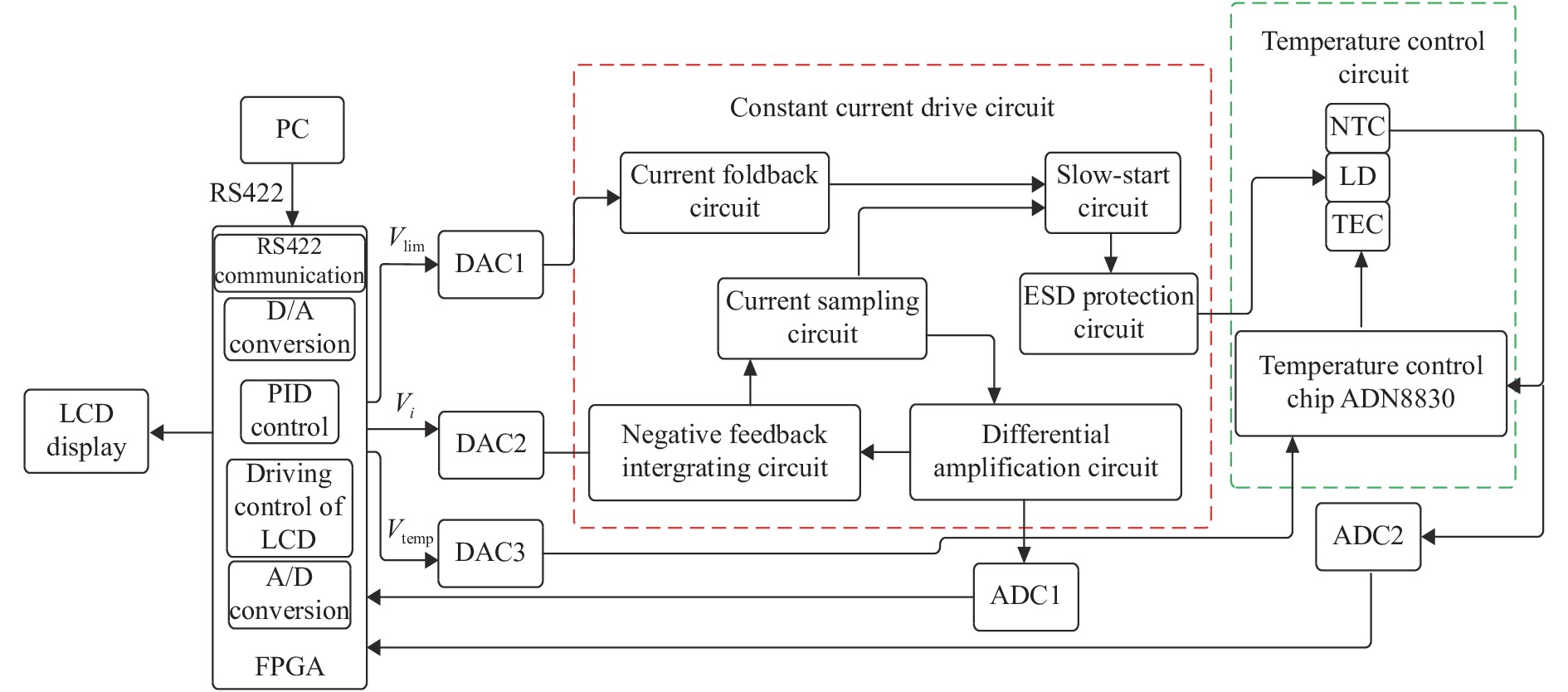

如图1所示,整个设计主要包括驱动电路和恒温控制电路两部分,采用XILINX公司的Spartan6系列XC6SLC16-2CSG324芯片作为核心处理器。恒流驱动电路由负反馈积分电路、差分放大电路、采样电路、慢启动电路、限流及静电保护电路等构成。温控电路的控制核心为温控芯片ADN8830,电路主要包括测温电路、TEC驱动电路、PID补偿电路等。系统采用RS422串口与上位机通信,保证信息传输的稳定性,FPGA主要负责驱动数模转换器(DAC)输出限流电压${V_{\lim }}$、恒流控制电压${V_i}$、温控电压${V_{\rm temp}}$,对来自模数转换器(ADC)的工作电流及温度数据进行PID控制处理,并控制LCD12864显示屏实时显示。

-

在LD开关的瞬间,浪涌电流会对其造成损伤[7],为避免此现象,必须设计慢启动电路,使得LD的驱动电流从零缓慢地线性增加到设定值。在LD驱动电路中常使用RC充放电慢启动技术,传统RC慢启动电路虽然能够消除浪涌电流的冲击,但是在慢启动过程中电压上升斜率变化过大,导致慢启动时间难以准确控制。根据电容的电压与电流的关系:

则电容的电压可表示为:

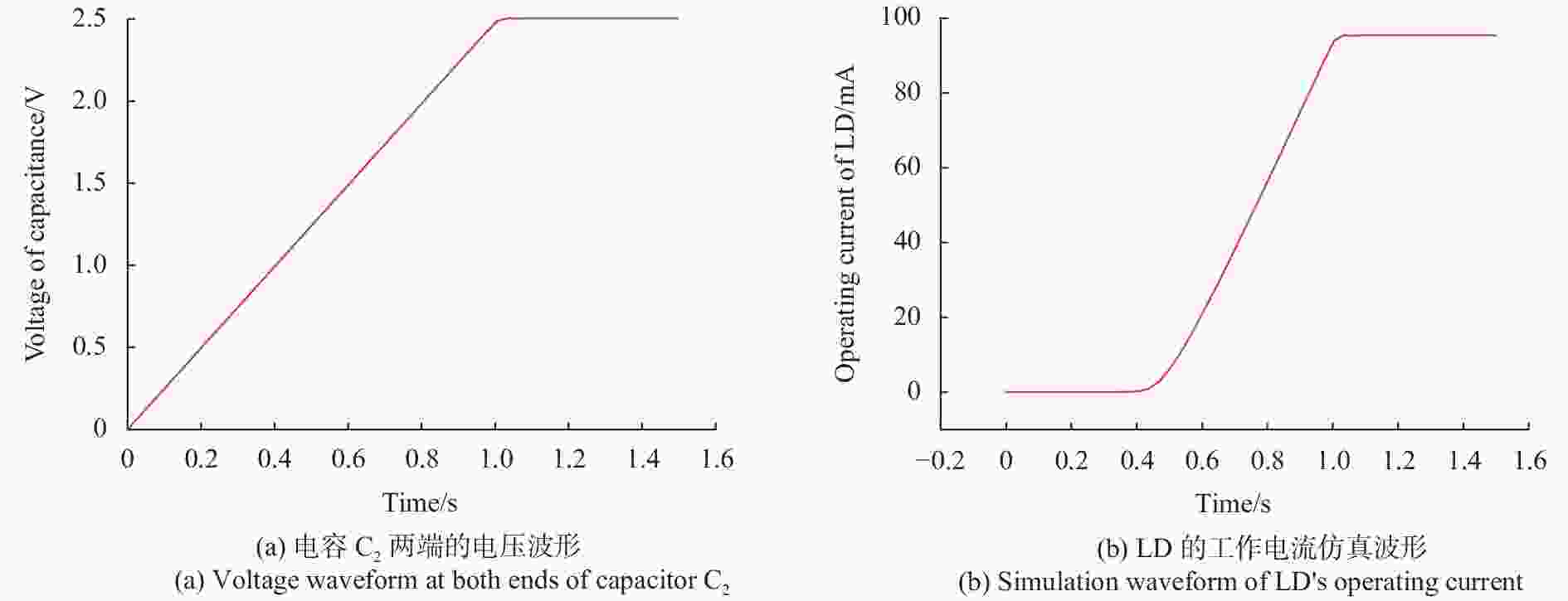

由公式(2)可知,若电容的电流为一个定值,则可实现电容电压$u$线性增长。基于此原理,设计了一种线性慢启动电路,如图2所示,V1为供电电源,U2为2.5 V的基准电压源,通过R1获得2.5 V电压,U1为通用运算放大器,Q5为恒定电流输出三极管,电容C2实现电流的I-V转换,U3为电压跟随器,用来提高驱动能力。工作原理是,R2上的电压与U2的电压进行比较,由此控制Q5输出设定的电流,通过改变R2和C2的大小即可改变慢启动时间。将电压跟随器的输出端连接至2.2节恒流驱动电路中U5的输出端,即可控制LD工作电流从零线性增加到设定值。瞬态仿真结果如图3所示,设置R2为100 kΩ,C2为10 μF,C2的电压线性增大,慢启动时间为1.02 s。

-

LD的恒流驱动电路设计原理如图4所示。将采样电阻RS与LD串联实现流经LD电流的$I$-$V$转换,再通过差分放大器U4将采样电压进行放大,U4选用TI公司的高速精密差分运算放大器INA143,增益误差仅0.01%。放大后的采样电压${V_f}$通过电阻R1连接至U5的反相输入端,U5的输出端和反相输入端之间通过电容C1引入深度负反馈,构成深度负反馈积分电路。控制电压${V_i}$连接至U5的同相输入端,利用积分电路对电容C1进行充放电,从而调整U5输出电压的大小。当Vi>Vf时,电路对C1进行充电,U5输出电压增大;当Vi<Vf时,C1放电,U5输出电压减小;当${V_i} = {V_f}$时,C1停止充放电,U5输出电压稳定,即保证LD工作电流稳定。U5选用ADI公司的低失真、低噪声的精密运放AD8599。由于AD8599的输出能力有限,所以利用三极管设计功率放大电路,使得三极管工作在放大区,实现功率放大。负反馈积分电路的输出电压通过控制三极管Q1的基极电流,进而控制LD工作电流的大小。

为防止电路产生自激振荡,在三极管的基极和发射极之间并联一个陶瓷电容C2。在恒流驱动模式下,LD驱动电流的稳定性和控制精度主要由采样电阻的温度系数和基准电压的稳定度决定[14-15]。文中设计选用0.1%精度、稳定度为±0.5%、阻值为2 Ω的采样电阻。需注意的是,在PCB布局时应使采样电阻远离三极管等发热严重的元器件,避免温度影响采样精度。电路中的DAC、DAC芯片采用Microchop公司的4通道12位MCP4728及MCP3204,分别由芯片内部和外部电源电路提供2.048 V参考电压。

根据图4可知,经差分运放INA143的输出电压${V_f}$大小为:

式中:${R_{\rm S}}$为采样电阻2 Ω;$I$为LD的工作电流;$G$为INA143放大倍数,$G = 10$。

根据运放“虚短”特性可知:

由公式(3)~(6)可得通过LD的工作电流为:

系统采用的12位DAC输出${V_i}$,DAC的参考电压为2.048 V,则可得LD工作电流的最小调节量${I_{\lim }}$表达式如公式(8):

则LD工作电流的控制精度可达0.025 mA。

-

为避免驱动电流过大对LD造成不可逆的损伤,设计了如图5所示的限流保护电路。电路主要是由两个恒流驱动电路与LD串联构成,当控制电压${V_i}$大于限流电压${V_{\lim }}$时,LD的工作电流为${V_{\lim }}/20$;当控制电压${V_i}$小于限流电压${V_{\lim }}$时,LD的工作电流为${V_i}/20$。

此外,半导体激光器极易受静电或反向浪涌电流的冲击,保护电路设计必不可少。在LD两端并联上二极管D1、单向瞬态抑制二极管D2、容值小的陶瓷电容C5、容值大的电解电容C6,以达到吸收反向电流和反向电压的作用。

-

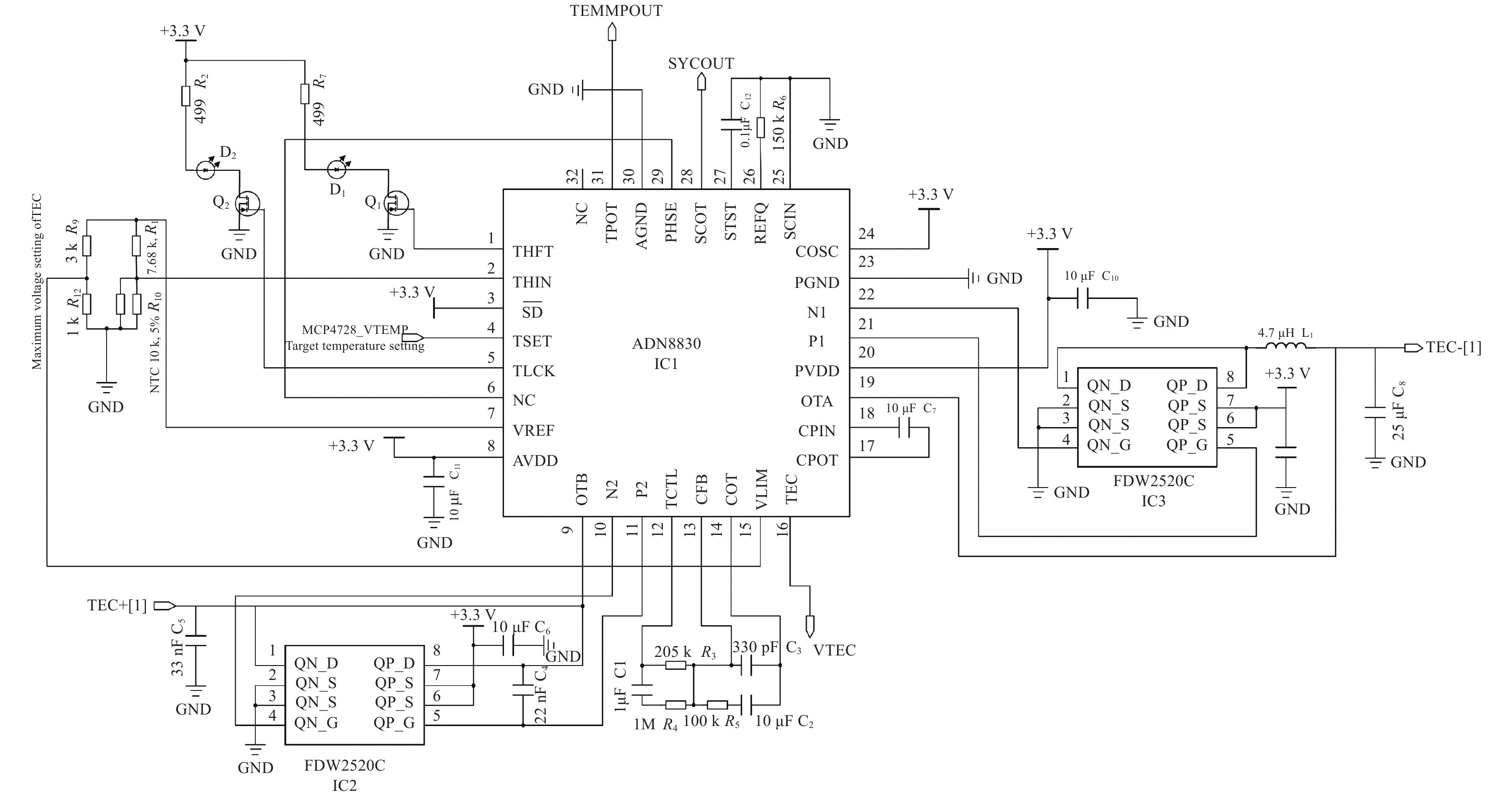

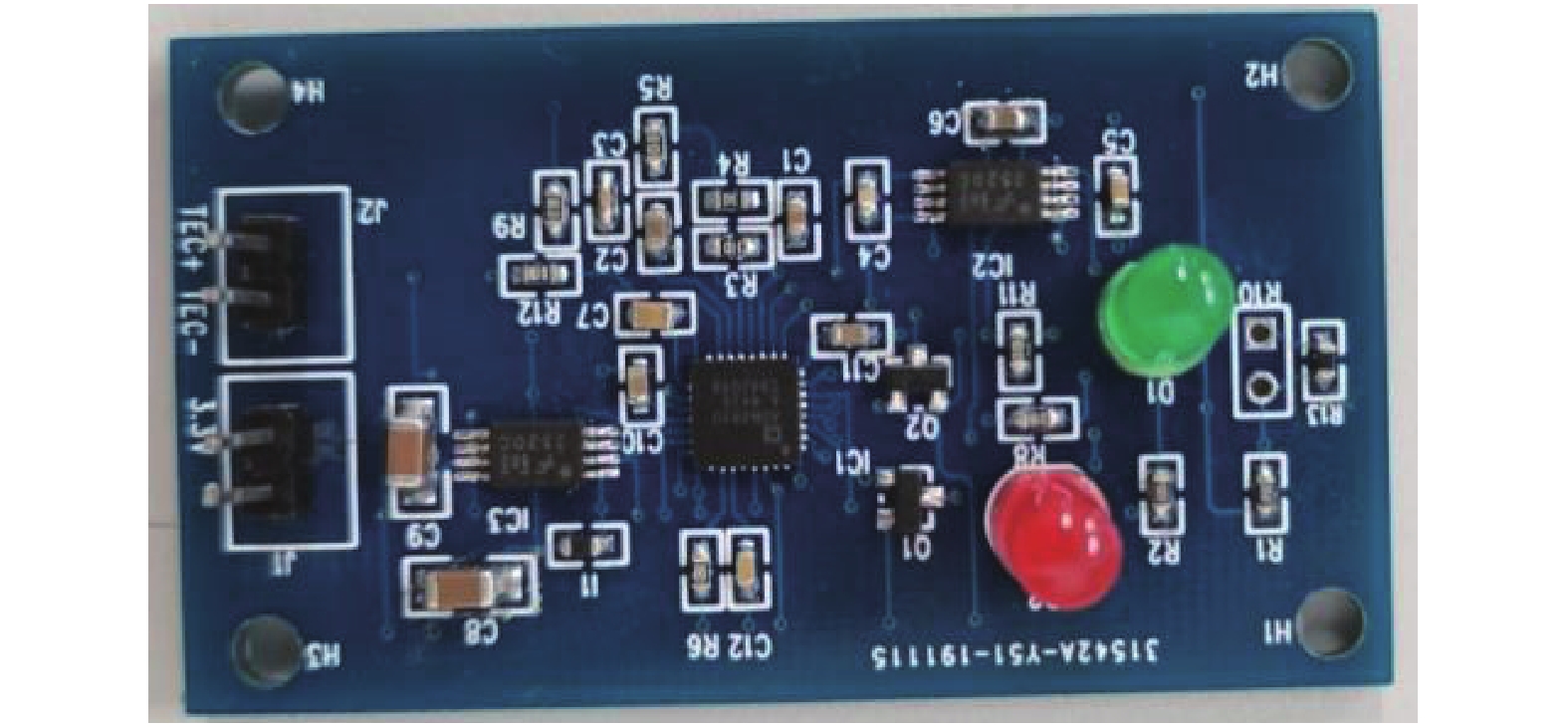

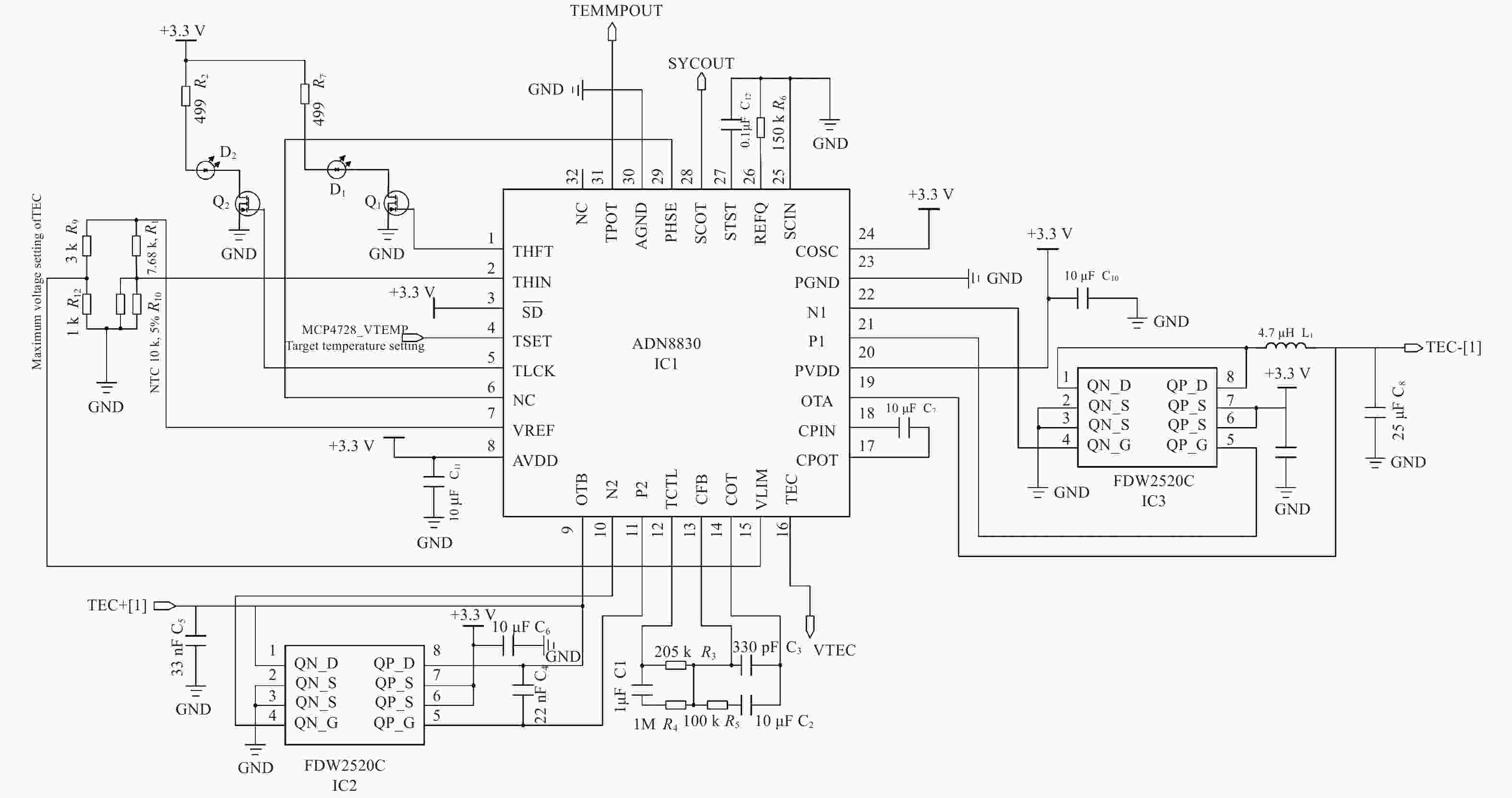

如图6所示,整个温控系统采用闭环控制结构,ADN8830芯片通过由负温度系数(NTC)热敏电阻构成的H桥测温电路感应LD的温度变化,测温电路的采样电压与目标温度对应的电压值进行比较产生偏差信号,再经PID补偿网络得到一个优化后的调节量;最后,ADN8830通过采用脉冲宽度调制(PWM)控制MOSFET的通断或线性输出相结合的方式来调节TEC的电流大小和方向,进而控制其制冷或制热[16],使得LD工作在目标温度下。该方法既减小了电流纹波又提高了效率。温控电路实物如图7所示。

-

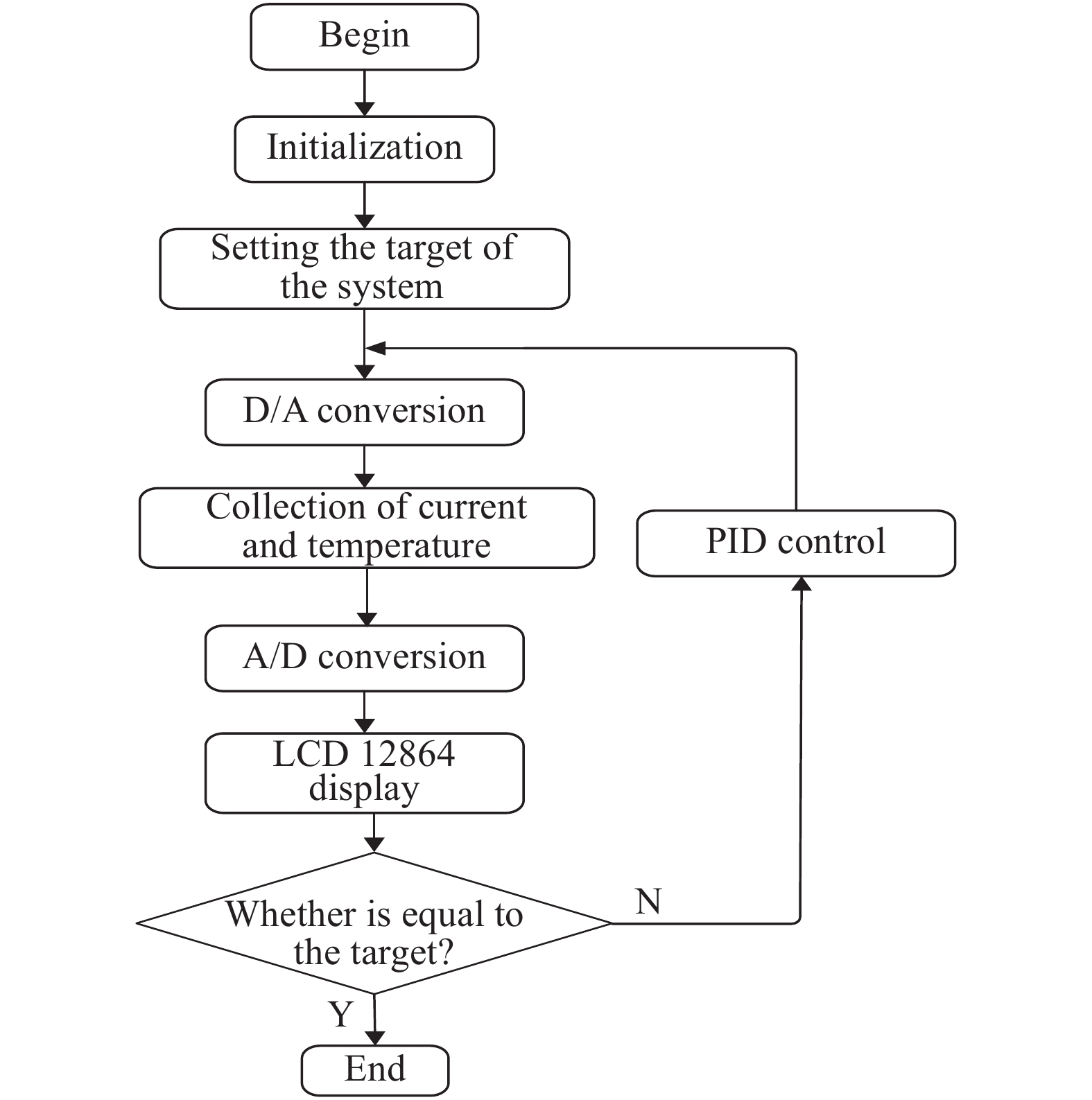

FPGA芯片具有资源丰富、运行速度快等优点,将其作为热轧带钢平直度测量系统的控制核心,不仅可以稳定地控制激光光源输出功率,还可以满足CMOS传感通信模块实时进行大量数据高速处理的需求。在FPGA控制模块中,主要有PID控制算法、LCD12864显示控制、RS422通信、A/D转换控制、D/A转换控制。

具体工作流程为:首先上电后对系统各模块初始化,上位机通过RS422通信设置目标电流和目标温度;然后D/A转换模块将其转化为模拟电压输出,完成电流及温度设置。其次,A/D转换模块将采集的电流和温度从模拟信号转换为数字信号,并传递给LCD12864显示模块实时显示。同时,将采样值与目标值进行对比,若采样值与目标值一致,则无需调整输入控制信号,若采样值与目标值存在偏差,根据偏差进行PID控制算法处理,经PID控制算法优化后的控制信号重新对D/A模块赋值。FPGA内部控制流程如图8所示。

设计增量式PID控制模块对激光器的驱动电流和温度进行调节,实验时可以使用Ziegle-Nichols整定法来调整PID参数的大小。PID数学模型如公式(9)所示,其中,$u(x)$为PID输出控制量,$e(k)$、$e(k - 1)$为偏差信号,${k_p}$为比例系数、${k_i}$为积分系数、${k_d}$为微分系数。

两式相减可得增量式PID数学表达式为:

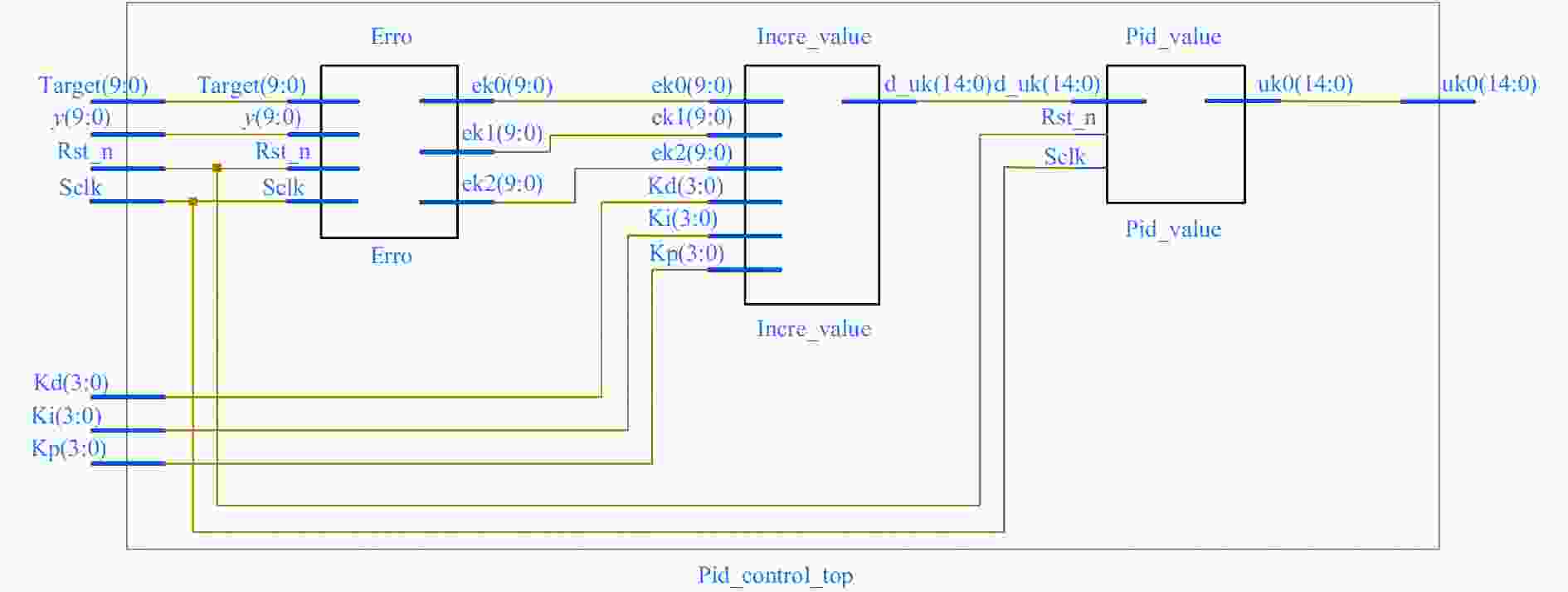

如图9所示为系统的PID控制模块的RTL图。PID控制模块内部有三个子模块,分别是计算偏差的Error模块、计算PID增量$\Delta u(x)$的Incre_value模块,以及计算PID控制输出值$u(x)$的Pid_value模块。

-

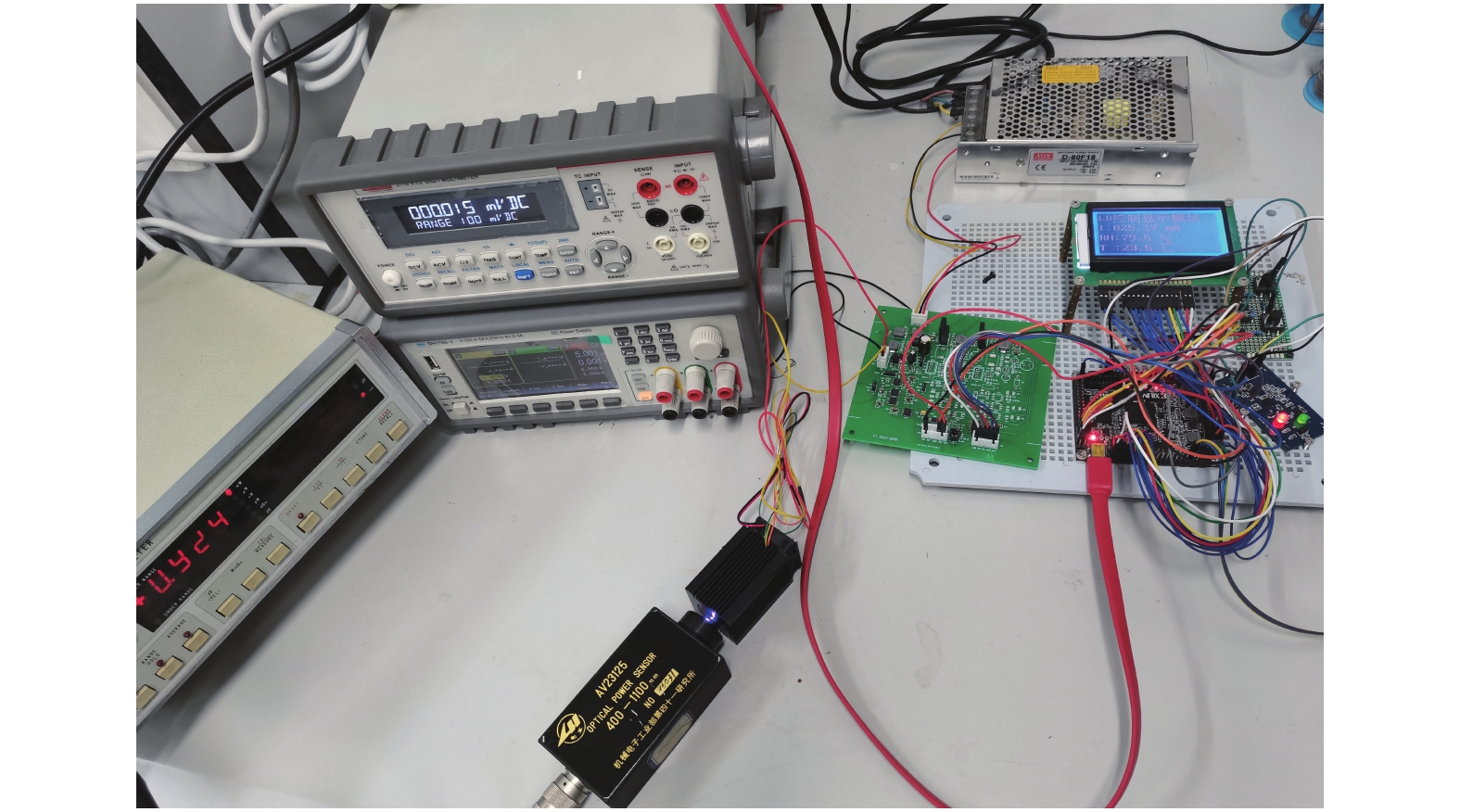

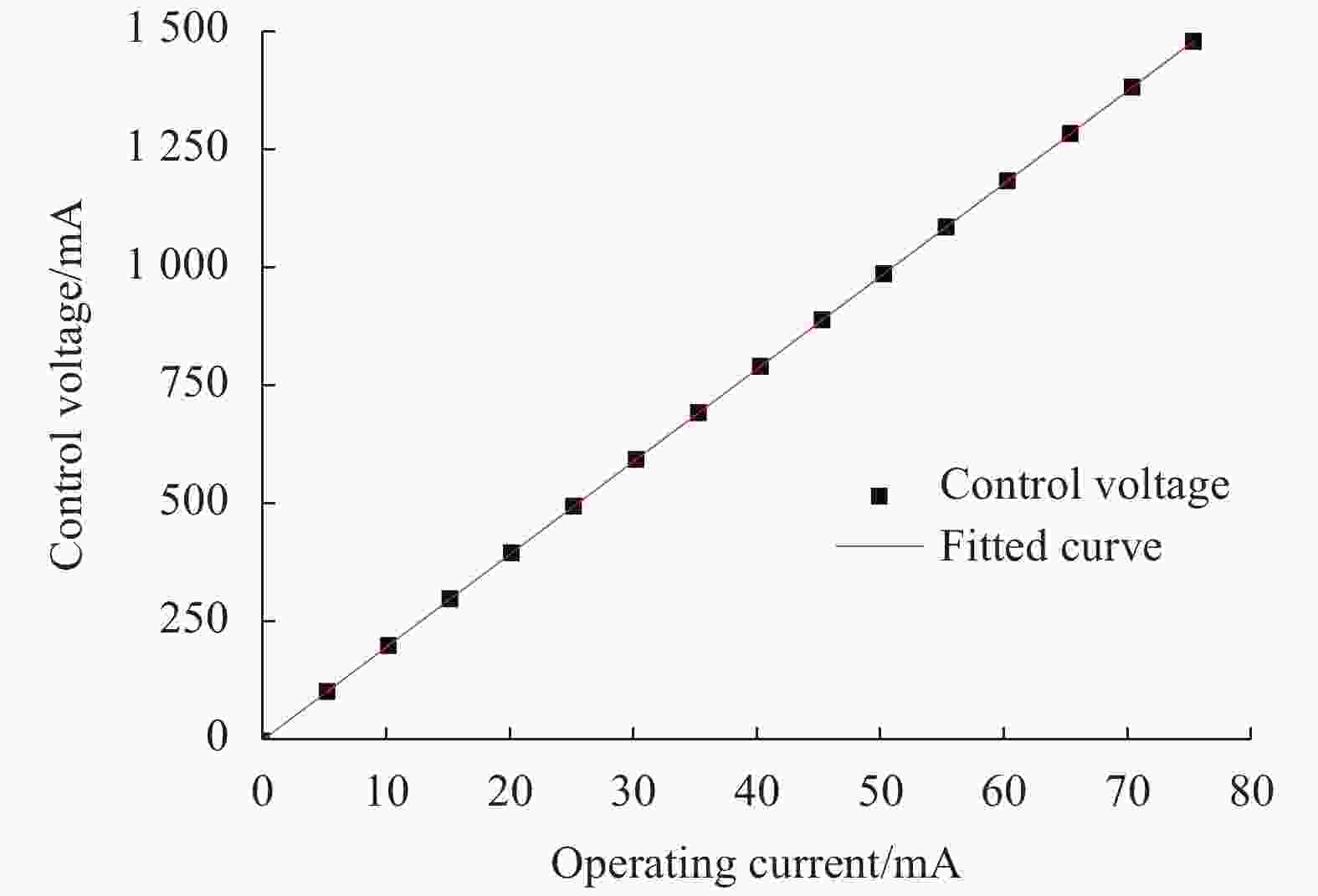

图10为LD驱动控制系统测试平台。由PLT5-450B激光器的数据手册可知,该激光器的额定工作电流范围为0~75 mA,则根据公式(7)可得,对应控制电压范围为0~1 500 mV。实验时使用KEITHLEY-2110数字万用表测量采样电阻两端电压,进而得到LD实际工作电流大小,实验数据如表1所示。

Item Value Control voltage/mV 0 106.89 205.96 306.09 405.06 505.71 606.91 707.82 Operating current/mA 0.045 5.377 10.313 15.293 20.233 25.2405 30.273 35.308 Control voltage/mV 807.75 907.87 1007.2 1108.0 1207.4 1309.1 1409.1 1508.0 Operating current/mA 40.285 45.269 50.215 55.240 60.19 65.255 70.24 75.17 Table 1. Linearity measurement data of control voltage and operating current

根据实验数据,使用最小二乘法对控制电压和LD工作电流进行拟合,拟合曲线如图11所示。一阶拟合方程为:

由线性度计算公式求得控制电压与LD工作电流线性度为:

式中:$\Delta {I_{\max }}$为实际电流与设置电流最大偏差;${I_{\max }}$为最大电流设置值,从结果可看出控制电压与LD工作电流线性度良好。

对恒流驱动电路的工作电流短期稳定度和长期稳定度进行测试,预设LD工作电流为45.25 mA,分别每隔2 min和0.5 h记录一次测量结果,实验结果如图12(a)、(b)所示。

根据实验数据,由稳定度计算公式$\gamma = \dfrac{{{I_{\max }} - {I_{\min }}}}{{{I_0}}}$可得,LD驱动电流短期稳定度为0.014%;长期稳定度(12 h)为0.016%。其中,${I_{\max }}$为实际电流最大值,${I_{\min }}$为实际电流最小值,${I_0}$为驱动电流理论值。

-

为测试恒流驱动电路及温控电路对LD输出光功率的影响,设定工作温度为25 ℃,使用机械电子工业部第四十一研究所AV2495光功率计每5 min测一次LD的输出光功率,连续监测1 h,测量结果如图13所示。

实验结果表明,LD输出光功率稳定度为0.205%。

-

文中设计了一款以FPGA为控制核心的LD驱动控制系统,通过模拟、数字两种方式对驱动电流和温度进行快速稳定的控制。恒流驱动电路利用深度闭环负反馈原理实现激光器工作电流的高精度高稳定度控制。温控电路使用ADN8830作为主控芯片,通过模拟PID补偿网络及TEC驱动电路使得LD工作在恒温环境下。线性慢启动电路可控制驱动电流从零缓慢线性增大到设定值,从而有效防止了浪涌电流的冲击,并精确控制启动时间。限流电路将LD的工作电流限制在最大允许电流值之下,静电保护电路能保护LD免受高压静电的损坏。实验结果表明,文中设计的电路可实现对LD驱动电流的高稳定控制,保证了其输出光功率的稳定性,满足热轧带钢激光平直度测量系统的需求。

Design of new-style driving and temperature control circuit for low power diode laser

doi: 10.3788/IRLA20210764

- Received Date: 2021-10-21

- Rev Recd Date: 2021-11-05

- Available Online: 2022-03-04

- Publish Date: 2022-02-28

-

Key words:

- diode laser /

- constant current driving /

- temperature control /

- FPGA /

- high stability

Abstract: In order to deal with the influence of the stability of the output optical power of diode laser (LD) on the flatness measurement accuracy of the strip laser flatness measuring instrument, a high stability diode laser constant current driving circuit, temperature control circuit and protective circuit were designed. FPGA was used as the system control core. Based on the principle of deep negative feedback, the accurate current control was achieved by the constant current driving circuit. The effective control of LD operating temperature was realized by temperature control circuit based on ADN8830. Driving current was slowly and linearly increased to preset value by improved slow-start circuit, and the slow-start time can be controlled precisely. High reliability and high security were realized by current limiting and electrostatic protection circuit. The results show that the driving current can be adjusted continuously from 0 to 75 mA, the adjustment accuracy can reach 0.025 mA, the short-term stability of current can reach 0.014% and the long-term stability can reach 0.016%. When the operating temperature is controlled at 25 ℃, the stability of the output optical power is 0.205%.

DownLoad:

DownLoad: